Co to jest technologia?

„Technologia to nauka obejmująca dział techniki dotyczący metod wytwarzania lub przetwarzania surowców, półwyrobów i wyrobów” (WEP)

Technologia to 8P

P1 - Produkty,

P2 - Procesy produkcyjne i operacje,

P3 - Wiedza prawnie strzeżona (Proprietary

Intellectual Know-How),

P4 - Przetwarzanie informacji,

P5 - Przyrzeczenie (Promise) oczekiwanej jakości i

niezawodności,

P6 - Ludzie i ich umiejętności (People)

P7 - Projekt (Przedsięwzięcie)

P8 - Pioneering for Profits, twórcza

komercjalizacja

Technologia to więc transformacja, przemiana wiedzy w komercyjne produkty; transformacja obejmująca procesy, ludzi, przyrzeczenie jakości, przetwarzanie informacji. Elementy te są zintegrowane, tak że postrzegamy je jako przedsięwzięcie (projekt).

(Projektem nazywamy unikalny, wykonywany jednorazowo, w określonym czasie z określonym celem zespól działań)

STRATEGIE ROZWOJU NOWEGO PRODUKTU

NOWY RYNEK |

1 x 7

|

|

7 x 7 |

POKREWNY RYNEK |

|

4 x 4 |

|

ISTNIEJĄCY RYNEK |

1 x 1

|

|

7 x 1 |

|

ISTNIEJĄCY PRODUKT |

POKREWNY PRODUKT |

NOWY PRODUKT |

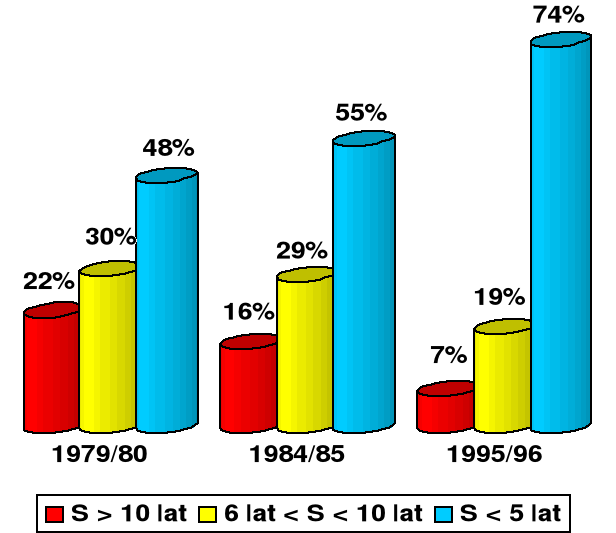

Cykl życia produktów Siemensa

Jeżeli wydatki na R&D (B&R) przekraczają 3% przychodów, to uważa się, że organizacja należy do „chłonnych” technologicznie.

Skąd przedsiębiorstwa mają nowe technologie?

przez przypadek (potato chips)

metodą prób i błędów (Edison 1847-1931)

w wyniku badań naukowych (1900 General Electric, pierwsze laboratorium naukowo- badawcze w przemyśle, zrozumienie podstaw naukowych zjawisk prowadzi do technologii i produktów całkowicie nowych i różniących się od istniejących, GE był przez lata liderem w US jeśli chodzi o liczbę uzyskiwanych patentów)

przez nabycie od innych przedsiębiorstw (NIMBY, NIH syndrom)

Ścisłe powiązania, współpraca z:

uczelniami

rządem

przedsiębiorstwami, które nie stanowią konkurencji

konkurentami

Przykłady osiągnięć w zakresie technologii uzyskanych dzięki finansowaniu rządowemu w USA

1945 |

Projekt Manhattan, pierwsza bomba atomowa |

1946 |

ENIAC- pierwszy komputer |

1957 |

Teoria nadprzewodnictwa |

1960 |

Pierwszy laser |

1967 |

Pierwsza operacja z bypassem |

1969 |

ARPANET - siec komunikacyjna |

1976 |

Dziura ozonowa |

1985 |

Odkrycie trzeciej postaci węgla, fullereny |

1990 |

Umieszczenie w kosmosie teleskopu Hubble,a |

Proces rozwoju nowego produktu

Model klepsydry

Tworzenie pomysłów, ich zbieranie

Przegląd („przesiewanie”) pomysłów

Technologiczna analiza wykonalności (feasibility)

Biznesowa analiza wykonalności (feasibility)

Projekt i prototyp nowego produktu

Testy pilotowe, ocena

Skala komercyjna

Ad 1. Źródła informacji formalnych:

prasa, książki i inne media,

banki danych,

patenty,

prawnicze źródła informacji,

publikowane wyniki badań.

Źródła informacji nieformalnych:

konkurenci,

dostawcy,

podróże służbowe,

wystawy, sympozja,

wewnętrzne źródła przedsiębiorstw,

praktykanci, studenci,

inne.

Toyota Idea Suggestion System

20 milionów pomysłów w ciągu 40 lat

Kryteria analizy pomysłów

Oddziaływanie pomysłu

Stopień spełnienia celów organizacji, wkład do spełnienia tych celów,

Wykonalność i łatwość wcielenia w życie pomysłu,

Znaczenie dla innych obszarów działalności organizacji,

Pozytywne i negatywne skutki dla innych,

Prawdopodobny czas pozytywnego oddziaływania pomysłu.

Cechy pomysłu

Kompletność i gotowość do zastosowania,

Kreatywność i oryginalność, ulepszenie znanych rozwiązań.

Zasoby

Wysiłek włożony w stworzenie pomysłu, próby, testy wykonane w celu jego sprawdzenia i rozwinięcia,

Zależność, związek między pomysłem a pomysłodawcą.

Wynalazkiem podlegającym opatentowaniu jest nowe rozwiązanie o charakterze technicznym, nie wynikające w sposób oczywisty ze stanu techniki i mogące nadawać się do stosowania.

Nowe - to znaczy, że nie zostało udostępnione do wiadomości powszechnej w sposób ujawniający dla znawcy dostateczne dane do jego stosowania, w szczególności przez publikację, jawne stosowanie lub wystawienie na wystawie publicznej

(przed datą, według której oznacza się pierwszeństwo do uzyskania patentu)

Patent trwa 20 lat, daje prawo wyłącznego korzystania z wynalazku w sposób zarobkowy lub zawodowy na całym obszarze Państwa.

Nie udziela się w Polsce patentów na

nowe odmiany roślin,

sposoby leczenia chorób oraz ochrony roślin,

wynalazki, których stosowanie byłoby sprzeczne z obowiązującym prawem,

programy do maszyn cyfrowych,

naukowe zasady i odkrycia.

Ad 5. House of Quality

WYMAGANIA PROJEKTOWE

WYMAGANIA NABYWCY

|

Wapnienie i odwapnianie skóry |

Wypełnianie i uszla- chetnianie skóry |

Usunięcie białek globularnych |

Środki chemiczne |

Wybarwienie, krycie, jakość past |

Ważność dla klienta |

Ocena klienta |

Ocena konkurentów

|

Planowany poziom |

Wskaźnik polepszenia |

Ocena sprzedaźy |

Względna ważność

|

Względna ważność (%) |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

Lico bez skaz Miękkość Chwyt Jakość koloru |

X V V O |

V V V O |

V X V O |

V V X V |

V O O X |

5 5 4 4 |

4 4 3 4 |

5 5 4 5 |

5 5 4 5 |

1,25 1,33 1,25 1,25 |

1,5 1,5 1,5 1,5 |

9,4 9,4 8,0 7,5 |

27 27 24 22 |

|

Ważkość parametrów |

418 |

256 |

418 |

444 |

330 |

|

||||||||

Ważkość parametrów (%) |

22 |

14 |

22 |

24 |

18 |

|

||||||||

|

|

|

|

|

|

|

||||||||

Wyrób zmodernizowany |

|

|

|

|

|

|

||||||||

Wyrób konkurencji |

|

|

|

|

|

|

||||||||

Ocena porównawcza |

|

|

|

|

|

|

||||||||

wg J. Żuchowskiego

Projektowanie modularne i "rdzeniowe", mass customization System produkcyjny

To celowo zaprojektowany i zorganizowany układ materialny, energetyczny i informacyjny eksploatowany przez człowieka i służący produkowaniu określonych produktów w celu zaspokojenia różnorodnych potrzeb odbiorców.

(Durlik)

Pięć podstawowych elementów każdego systemu produkcyjnego

Uogólniony model systemu produkcyjnego

zasilanie materiałowe, energetyczne i informacyjne

decyzje personelu zarządzającego

sprzężenie zwrotne

(Durlik)

Struktura procesu produkcyjnego i wytwórczego

(Durlik)

Procesy wytwórcze klasyfikuje się według:

ciągłości i przebiegu w czasie

rodzajów stosowanych technologii

zastosowanych środków pracy

cech organizacyjnych

(Durlik)

Ze względu na stosowane środki pracy procesy wytwórcze dzielimy na:

ręczne

maszynowe

aparaturowe

zautomatyzowane

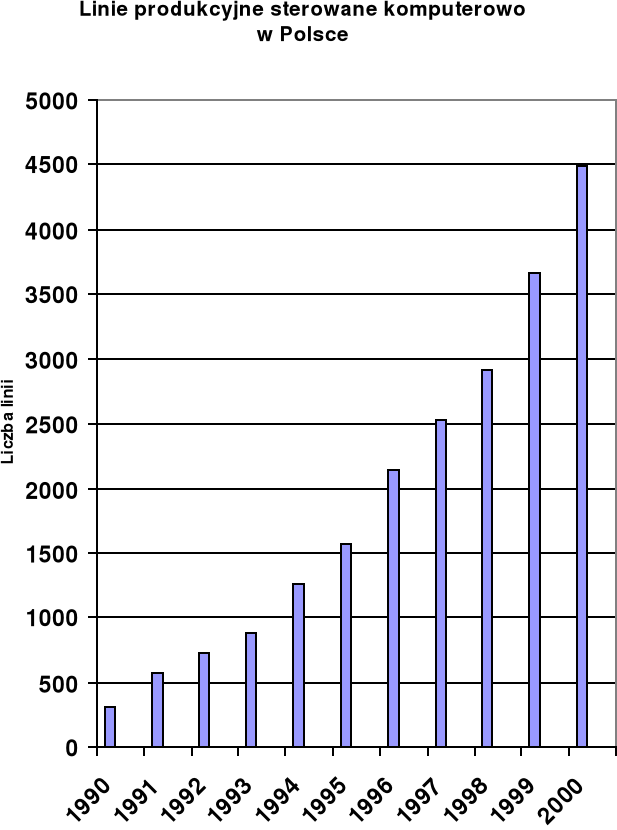

wspomagane komputerowo (CAM)

zintegrowane komputerowo (CIM)

Ze względu na stosowana technologię procesy wytwórcze dzielimy na:

wydobywcze

przetwórcze

obróbkowe

montażowe

naturalne i biotechnologiczne

Automatyzacja sztywna, jednocelowa, jednozadaniowa.

Obrabiarki przenośnikowe

Automatyzacja elastyczna

Sterowanie numeryczne, NC - Numerical Control

Maszyny NC, 1952, MIT,

Maszyny AC, Adaptive Control, adaptacyjny układ sterowania

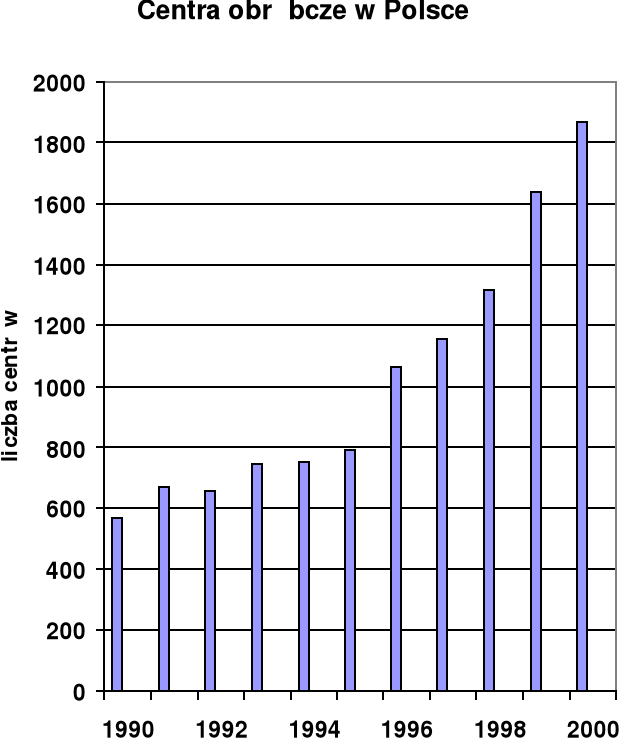

Centra obróbcze - obrabiarki wielooperacyjne, NC, które w jednym zamocowaniu przedmiotu wykonują różne zabiegi za pomocą różnych narzędzi pobieranych z własnego magazynu.

Wózki AGV (Automated guided vehicles), Uniwersytet Stanforda, lata 60-te.

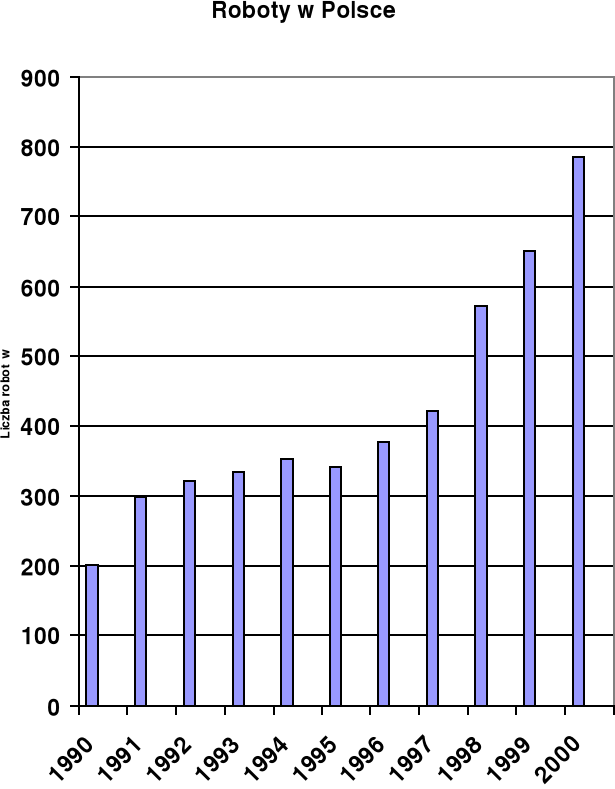

Roboty , K.Capek, 1920, General Motors 1964

CIM (1979)

To koncepcja całkowicie zautomatyzowanej fabryki, w której procesy wytwórcze są zintegrowane przez systemy CAD/CAM. CIM umożliwia zarówno osobom odpowiedzialnym za planowanie produkcji, jak i kierownikom wydziałów produkcyjnych, czy księgowym wykorzystywać tę sama bazę danych (1986).

To filozofia działania, która ma na celu osiągnięcie większej efektywności w całym cyklu życia produktu, poczynając od projektowania, poprzez wytwarzanie, a kończąc na wprowadzeniu na rynek (1989)

To zastosowanie technologii informatycznej w przedsiębiorstwie wytwórczym w celu dostarczenia właściwej informacji, we właściwym czasie do właściwego miejsca w strukturze organizacyjnej tego przedsiębiorstwa, co umożliwia realizację celów dotyczących produktu, procesu i ekonomiki (1991)

CIM jest zintegrowaniem całego przedsiębiorstwa wytwórczego poprzez zastosowanie systemów (pakietów) zintegrowanych oraz transmisji danych w połączeniu z nowymi ideami menedżerskimi, poprawiającymi efektywność kadr i całej organizacji (1996)

Zintegrowanie różnych działań, jest możliwe tylko poprzez zebranie informacji, jej przetworzenie oraz transfer.

PODSYSTEMY SYSTEMU CIM

Informacje Informacje

rynkowe techniczne

Informacje

z działu sprzedaży

MIS - Management Information System

(Informacyjny system zarządzania)

zarządzanie informacją oraz procesami biznesowymi w oparciu o strategię rynkową i prognozy dotyczące sprzedaży, realizacje zamówień, zaopatrzenie materiałowe, zarządzanie finansami, zarządzanie zapasami, zarządzanie personelem, planowanie produkcji etc. Celem MIS jest skrócenie czasu dostaw, redukcja kosztów i ułatwienie w podejmowaniu szybkich decyzji w zależności od zmieniającej się sytuacji rynkowej. Podstawową aplikacją stosowaną w MIS jest ERP (Enterprise Resource Planning). ERP jest rozszerzeniem MRPII (Manufacturing Resource Planning), która z kolei wywodzi się z MRP (Materials Requirement Planning).

CAD- Computer Aided Design

(Projektowanie wspomagane komputerowo)

Funkcje tego podsystemu można sprowadzić do trzech elementów: modelowanie geometryczne, analiza techniczna projektu wraz symulacją i analizą kosztów oraz automatyczne kreślenie.

CAPP -Computer Aided Process Planning

(Wspomagane komputerowo planowanie procesów)

to proces łączący projektowanie i wytwarzanie, tłumaczący specyfikacje projektowe na szczegóły dotyczące procesu wytwarzania, a więc ustalenie sekwencji poszczególnych kroków, które trzeba wykonać aby zrealizować instrukcję, jaką jest projekt, określenie warunków (parametrów) niektórych operacji, wybór odpowiednich narzędzi i metod kontrolnych.

CAM -Computer Aided Manufacturing

(Wytwarzanie wspomagane komputerowo)

CAM to przede wszystkim opracowanie programu dla maszyn NC, dla centrów obróbczych.

MAS - Manufacturing Automation System -

(System automatycznego wytwarzania).

System ten składa się z różnego rodzaju maszyn, środków transportu, magazynów wysokiego składowania, urządzeń do sterowania, komputerów oraz odpowiedniego oprogramowania, które pozwala na optymalizację działań w tym systemie, przypisując na podstawie planu produkcyjnego z ERP zadania określonym urządzeniom, sterując przepływem materiałów i monitorując wszystkie procesy.

CAQM - Computer Aided Quality Management

(Zarządzanie jakością wspomagane komputerowo)

Planowanie jakości (cele jakości, przypisanie odpowiedzialności i zasobów do wszystkich etapów), kontrola i gromadzenie danych (procedury kontroli, standardy - gromadzenie danych z różnych etapów takich jak zakup materiałów, kontrola poszczególnych części ...), ocena jakości i sterowanie jakością (ocena procesu, produktu, ocena dostawców), zintegrowane zarządzanie jakością (analiza kosztów jakości, analiza statystyczna jakości, podejmowanie decyzji)

FMS - Flexible Manufacturing System -

to system, który składa się z zespołu programowalnych maszyn, zintegrowanych z automatycznym wyposażeniem do bliskiego transportu i przeładunku materiałów, sterowany za pomocą centralnego komputera. System ten umożliwia wytwarzanie różnorodnych elementów, z różną wydajnością, w partiach o różnej liczności.

Lata: 60-te 70-te 80-te

wydajność wydajność wydajność

+ +

jakość jakość

+

elastyczność

Uniwersytet Gdański

Zakład Towaroznawstwa i Technologii

Uniwersytet Gdański

Zakład Towaroznawstwa i Technologii

Uniwersytet Gdański

Zakład Towaroznawstwa i Technologii

Uniwersytet Gdański

Zakład Towaroznawstwa i Technologii

1. IDEA GENERATION

2. SCREENING IDEAS

3. TECHNO-FEASIBILITY

4. BUSINESS FEASIBILITY

5. PROTOTYPE & DESIGN

6. PILOT TEST/EVALUATION

7. COMMERCIAL SCALE-UP

Wejście X

materiały

wyposażenie produkcyjne

energia

personel

informacje

kapitał

Procesy przetwarzania T

operacje technologiczne, kontrolne, transportowe, magazynowe

operacje usługowe

Wyjście Y

wyroby przemysłowe

usługi przemysłowe (serwisowe)

odpady produkcyjne

z zewnątrz

na zewnątrz

ZARZĄDZANIE

Proces produkcyjny

Proces

badań i rozwoju

Proces wytwórczy

pomocniczy

Proces wytwórczy

Proces dystrybucji

i obsługi klienta

Proces wytwórczy

podstawowy

Proces obsługi

wytwarzania

CAQ

CAD/CAPP/CAM

MAS

MIS

Sieć komputerowa

Zarządzanie bazą danych

X - powiązanie silne - 9

V - powiązanie średnie - 3

O - powiązanie słabe - 1

13 = 7 x 11 x 12

Zależność między cechami

technologicznymi

+ - silna

O - średnia

- - słaba

_

O

O

O

O

+

+

Wyszukiwarka

Podobne podstrony:

RESTRUKTURYZACJA 4 STR , Inne

KWESTIONARIUSZ 5 STR , Inne

CYKLE BIOCHEMICZNE 5 STR , Inne

LIST INTENCYJNY 10 STR , Inne

POLITYKA SPO ECZNA 13 STR , Inne

EKOLOGIA WYKL 9 STR , Inne

STATYSTYKI 3 STR , Inne

CH ODZIARKI REFERAT 6 STR , Inne

BEZROBOCIE JAWNE 14 STR , Inne

SP KA CYWILNA 8 STR , Inne

KONSUMPCJA 10 STR , Inne

IMAGE 3 STR , Inne

cykle biochemiczne (5 str), INNE KIERUNKI, biologia

PUSTYNIE SWIATA 5 STR , Inne

MANDAT RADNEGO 11 STR , Inne

EKONOMETRIA WZORY 3 STR , Inne

fauna Afryki (2 str), INNE KIERUNKI, biologia

więcej podobnych podstron