9. Omówić wpływ podatności śruby i kołnierza na wytrzymałość połączenia śrubowego

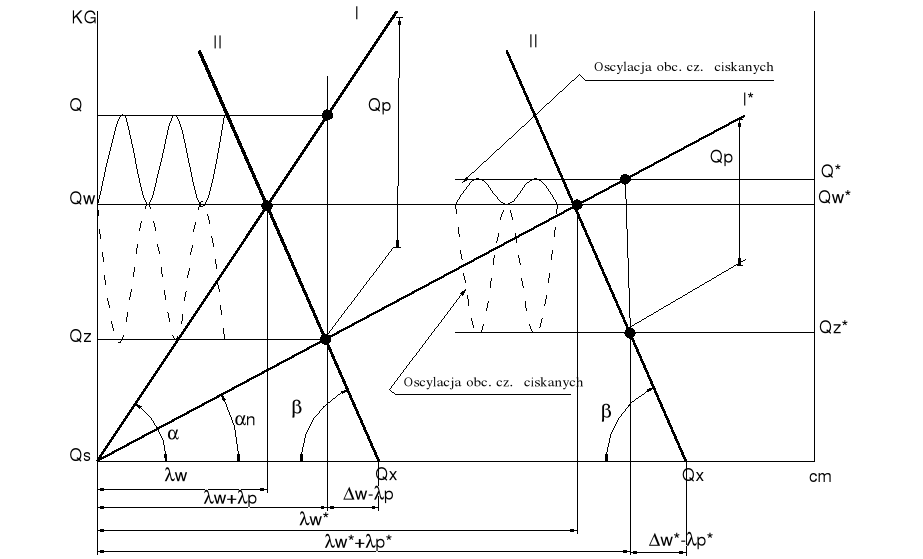

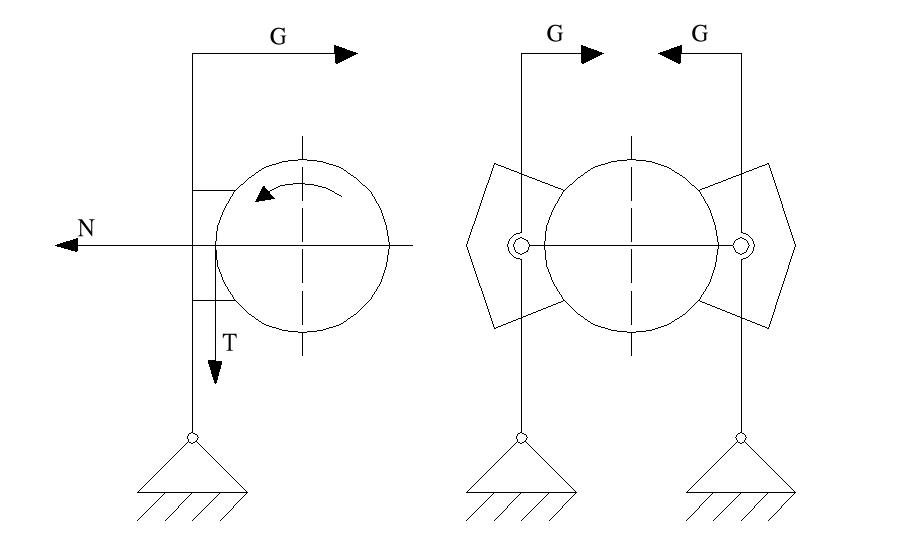

Rys. 9.1 - Wpływ zmiany sztywności śruby na siły występujące w złączu

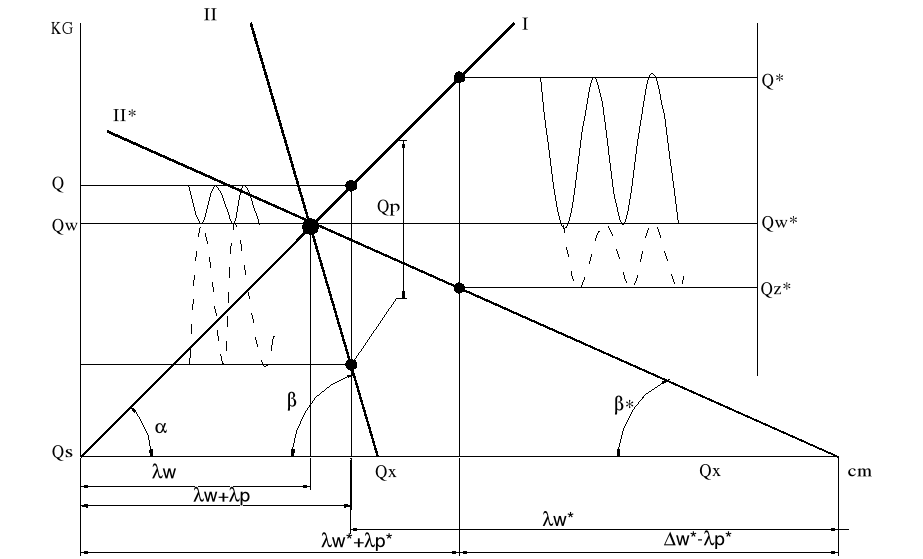

Rys 9.2 - Wpływ zmiany sztywności kołnierza na siły występujące w złączu

Śruba elastyczna podlega drganiom o mniejszej amplitudzie

10. Co to jest naprężenie resztkowe. Podaj przykład zastosowania

Q' = Qc - F

F - obciążenie robocze

Qc - pełne obciążenie

Q' - napięcie resztkowe

Napięcie resztkowe musi być większe od zera, jeśli nacisk wstępny Q0 ma spełniać swoje zadanie i zapobiec nieszczelnością złącza lub jego wybiciu.

Gdyby napięcie resztkowe Q' spadło do zera, w złączu powstałyby luzy.

Można wyznaczyć wartość koniecznego Qmin , którego nie należy zbytnio przekraczać aby nie przeciążać śruby.

Mając dane F i Q' obliczamy Qc i określamy przekrój śruby

15. Omówić znane rodzaje hamulców.

a). Hamulce taśmowe

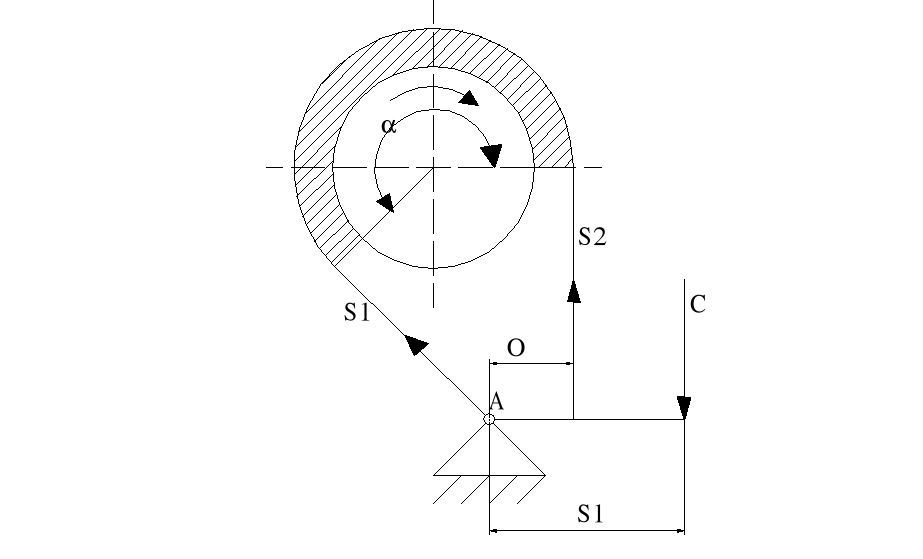

W hamulcu taśmowym siłą tarcia powstaje pomiędzy bębnem a napiętą taśmą. Napięcie na długości styku zmienia się od wartości S1 na jednym końcu taśmy (nabiegającym), do wartości S2 na drugim końcu taśmy (schodzącym). Związek pomiędzy napięciami ma postać: ![]()

; - kąt opasania taśmy na bębnie

Napięcia w taśmie są wywołane przyłożoną do dźwigni siłą G oraz tarciem pomiędzy taśmą a bębnem:

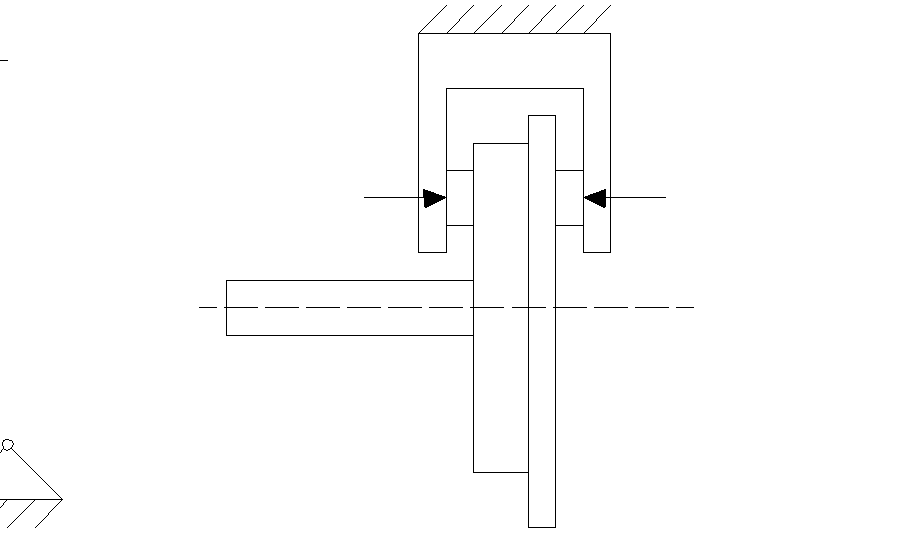

b). Hamulce klockowe

Siłą włączająca hamulec zależy od kierunku obrotu bębna: ![]()

Znak „+” odnosi się do kierunku obrotu zaznaczonego na rys ; „-” - do przeciwnego.

Różnice wartości siły włączającej hamulec przy zmianie kierunku obrotów są znaczne.

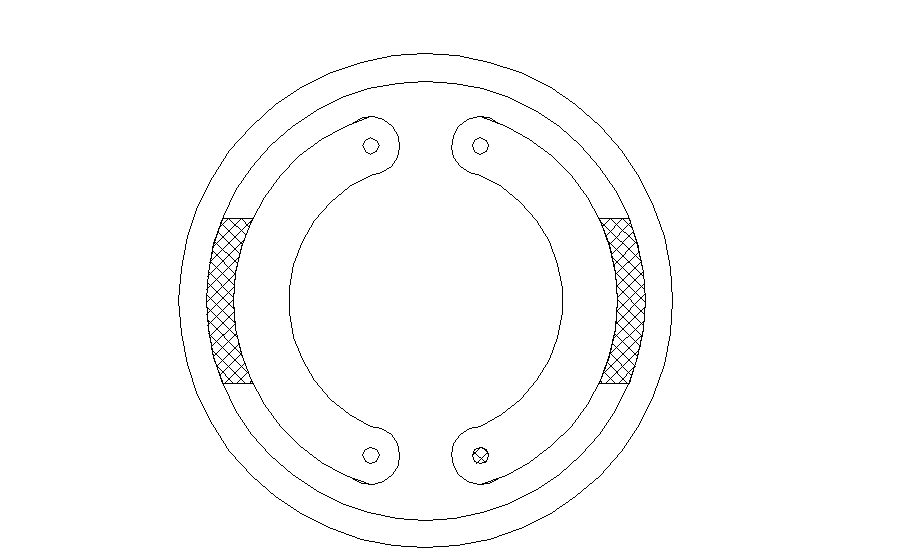

c). Hamulce tarczowe

W odróżnieniu od pozostałych typów hamulców w tarczowych siła docisku klocków hamulcowych jest wywierana osiowo, Obudowa hamulców jest zwykle połączona sztywno z korpusem maszyny (włączenie odbywa się mechanicznie za pomocą dźwigni lub elektromagnetycznie) - hamulce jednotarczowe (np. w samochodach)

Płytki hamulcowe są wykonane w postaci nakładek o niedużej powierzchni w stosunku do całej tarczy. Zaciskanie odbywa się zwykle za pomocą siłownika hydraulicznego lub pneumatycznego z ewentualnym układem dźwigniowym.

d). Hamulce szczękowe

Spotyka się dwa układy szczęk. Szczęki są mocowane przegubowo wewnątrz bębna hamulcowego. Jako powierzchnia zewnętrzna szczęki są pokrywane okleiną cierną.

W układzie symetrycznym przy jednakowych siłach w1 i w2 wywieranych przez siłownik na końce szczęk, naciski N1 i N2 między szczękami i bębnem nie są jednakowe - relacja ma postać : ![]()

W układzie z niesymetrycznym układem szczęk działanie obu szczęk jest jednakowe, a więc: N1 = N2 =

21. Opisać podstawowe rodzaje wielkości charakteryzujących koła zębate.

Liczba zębów „z”

Moduł nominalny „mo”

Nominalny kąt przyporu „"

Współczynnik wysokości zęba „y”

Współczynnik przesunięcia zarysu „x”

Zazwyczaj stosuje się zęby nominalne ( y = 1 ); kąt przyporu = 20O.

Dla kół o zębach prostych graniczną liczbę zębów ( poniżej której występuje podcinanie zębów) określa się ze wzoru:

![]()

Stopień pokrycia jest ilorazem odcinka przyporu e oraz podziałki zasadniczej pb. W praktyce przyjmuje się że stopień pokrycia powinien wynosić:

![]()

Średnicę podziałową:

![]()

Średnicę wierzchołków:

![]()

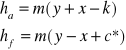

Średnicę stóp:

![]()

przy czym:

gdzie:

m - moduł

mt - moduł czołowy

ha - wysokość głowy zęba

hf - wysokość stopy zęba

k - współczynnik skrócenia głów

23. Co to jest przypór, rodzaje, liczby opisujące przypór.

W przekładniach z kołami o zębach prostych stopień pokrycia jest ilorazem odcinka przyporu „e” oraz podziałki zasadniczej pb.:

![]()

Korzystając z powyższego zapiszemy:

Jest to wzór ogólny. W szczególności, gdy koła toczne są kołami podziałowymi ( zazębienie zerowe), wtedy:

![]()

Wzory te obowiązują, gdy nie występuje podcinanie zębów. Należy unikać podcinania zębów, gdyż wtedy stopień pokrycia ulegnie znacznemu zmniejszeniu. W praktyce przyjmuje się, że stopień pokrycia powinien wynosić:

![]()

24. Co to jest korekcja zazębienia; wymień zastosowania

Występują dwa rodzaje korekcji: P, PO

Korekcję P-O stosuje się gdy nie ulega zmianie odległość osi, a należy zwiększyć cichobieżność przekładni. Korekcja ta umożliwia zwiększenie stopnia pokrycia. Stosuje się tylko do przekładni zmniejszających prędkość obrotową (redukcyjnych).

Zastosowanie korekcji P ( gdy Ex > 0) pozwala na podwyższenie wytrzymałości zębów zarówno na zginanie, jak i naciski powierzchniowe, oraz pozwala na rozwiązanie problemów geometrycznych zazębienia, szczególnie gdy zachodzi potrzeba zmiany odległości osi przekładni: Ex = x1 + x2 =< 0,8.

Przy współpracy kół zębatych niekorygowanych, kołami tocznymi są koła podziałowe i odległość osi przekładni, nazywana odległością nominalną i wynosi:

![]()

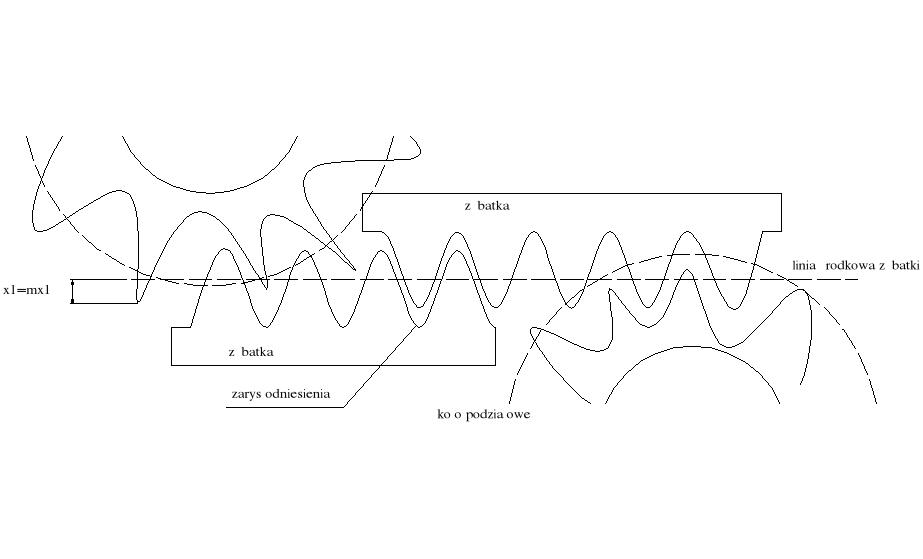

Po dokonaniu dodatniego przesunięcia zarysu linia środkowa zębatek odsunie się od osi koła. Przypadek dodatniego przesuwu zarysu w dwóch współpracujących kołach przedstawia rysunek.

Pozorna odległość osi takiej przekładni ulegnie zmianie i wyniesie:

![]()

Bp - pozorny współczynnik zmiany odległości osi.

Jednak przy takim odsunięciu kół zębatych wystąpią zbyt duże międzyzębowe luzy obwiedniowe. Należy zatem odsunąć koła zębate o wartość K=km. Należy również o taki sam wymiar skrócić głowy zębów , aby mogły zmieścić się we wrębach koła współpracującego. Wielkość „k” nazywana jest współczynnikiem skrócenia głowy zęba: k = 0,5 (Bp-Br) (z1+z2).

Zmianie ulega również toczny kąt posuwu w: zgodnie z zależnością:

![]()

Tego typu korekcję nazwano korekcją P

Korekcja P-O

Zachodzi, gdy współczynniki przesunięcia zarysu spełniają warunek: x2 = -x1.

W tym przypadku odległość osi nie ulega zmianie, ani nie zmienia sią kąt przyporu

Jednak musi być spełniony warunek: z1 + z2 >= 2z'g

25. Omówić znane liczby bezpieczeństwa ze względu na które weryfikujemy przekładnie zębate:

Współczynniki bezpieczeństwa odzwierciedlają stopień niezawodności przekładni i prawdopodobieństwo jej zniszczenia. Uwzględniając wszystkie czynniki otrzymuje się następujące wzory do obliczania współczynnika bezpieczeństwa dla złamania zmęczeniowego zęba SF i współczynnika bezpieczeństwa dla wytrzymałości kontaktowej SH.

Określenie właściwej liczby granicznej współczynników SFmin i SHmin jest zagadnieniem złożonym. Z jednej strony zbyt małe wartości współczynników bezpieczeństwa narażają przekładnie na przedwczesne zniszczenie, z drugiej strony zbyt wielkie współczynniki powodują niepotrzebny wzrost wymiarów przekładni. Ogólnie można powiedzieć, że im większa dokładność wykonania przekładni, tym wartość współczynników bezpieczeństwa może być mniejsza.

Dobór współczynników eksploatacyjnych:

Wymagania eksploatacyjne |

SFmin |

SHmin |

Maksymalna niezawodność |

1,5 - 3,0 |

1,25 i wyżej |

Prawdopodobieństwo zniszczenia <= 1 % |

1,00 - 1,25 |

1 |

Prawdopodobieństwo zniszczenia <= 30 % |

0,70 - 0,80 |

0,8 |

Wyszukiwarka

Podobne podstrony:

7935

7935

7935

7935

7935

7935

7935

(7935) metajezyk[1]

więcej podobnych podstron