TECHNOLOGIA WYTWARZANIA

dr inż. Iwona Grabarek kier. Różewicz pok. 211b

TECHNOLOGIA

nauka o metodach i sposobach wytwarzania, a więc nauka o procesach produkcyjnych, których celem jest zmiana surowców i półwyrobów (półfabrykatów) w gotowe produkty.

TECHNOLOGIA MASZYN

nauka o procesach wytwarzania elementów maszyn i o procesach łączenia tych elementów w gotowy wyrób.

TECHNOLOGIA WYTWARZANIA

⇓

Wiadomości podstawowe

Odlewnictwo

Obróbka plastyczna

Spajanie (spawanie i zgrzewanie)

Obróbka skrawaniem

PROCES PRODUKCYJNY

całokształt wszystkich czynności potrzebnych do przerobienia materiałów, surówek lub półfabrykatów w gotowy wyrób.

PROCES TECHNOLOGICZNY

zamknięta część procesu produkcyjnego, związana bezpośrednio ze zmianą kształtu, wymiarów, jakości powierzchni, własności fizyko - chemicznych i miejsca poszczególnych elementów maszyn.

PODSTAWOWE ELEMENTY SKŁADOWE PROCESU TECHNOLOGICZNEGO

1. Operacje 2. Zabieg 3. Przejście

OPERACJA

zamknięta część procesu technologicznego wykonywana na jednym stanowisku roboczym (kilku), przez jednego pracownika (grupę pracowników), na jednym przedmiocie (grupie przedmiotów), przy jednym (kilku) zamocowaniach bez przerw na inną pracę.

ZABIEG

część operacji, w czasie której następuje zmiana kształtu, wymiarów, chropowatości, własności fizycznych przy stałych parametrach obróbki charakterystycznych dla danego procesu.

Zabieg może być: 1. prosty 2. złożony

toczyć wałek z D na d na długości l toczyć wałek o średnicach d1, d2, d3 na l1, l2, l3

PRZEJŚCIE

część zabiegu związana za zdjęciem lub nałożeniem warstwy materiału.

Obróbka wałka |

|

Operacja 2 |

|

Zabieg 2 |

Zabieg 3 |

|

Zamocowanie 1 |

|

Zabieg 2 |

Przejście 1 |

Przejście |

TECHNOLOGICZNOŚĆ KONSTRUKCJI

zespół cech konstrukcyjnych, które umożliwiają otrzymanie wyrobu o wysokiej jakości, przy zastosowaniu znanych, dostępnych, możliwie prostych, łatwych, tanich i małopracochłonnych procesów technologicznych

Cechy: 1. ciężar 2. zamienność części 3. normalizacja i unifikacja 4. minimalna liczba rodzajów materiału 5. dużo obróbek bezwiórowych oraz spawalniczych

ZAMIENNOŚĆ CZĘŚCI MASZYN

(wymagana w produkcji wielkoseryjnej i masowej). Zamiennymi są te elementy lub całe zespoły elementów, które można nawzajem zastępować bez naruszenia poprawności działania maszyny.

UNIFIKACJA

stosowanie w różnych rodzajach maszyn tych samych elementów lub ich zespołów, dzięki czemu zmniejsza się znaczne ich różnorodność.

TECHNOLOGICZNOŚĆ KONSTRUKCJI

TECH. MONTAŻU TECH. CZĘŚCI

TECHNOLOGICZNOŚĆ MONTAŻU

Możliwie najmniejsza dokładność

Możliwie max liczba ludzi montująca równocześnie

Możliwość podziału obiektu na podzespoły (możliwie duża ich ilość)

TECHNOLOGICZNOŚĆ CZĘŚCI

Minimalny ciężar

Obróbka i obrabiarki uniwersalne (proste)

Dokładność - min

Czas główny - mały

Czas pomocniczy - mały

BAZOWANIE

odebranie wszystkich 6 stopni swobody obrabianemu elementowi.

BAZĄ

nazywamy powierzchnią, krawędź lub punkt przedmiotu, względem których określamy położenie innych punktów, powierzchni i krawędzi.

Bazowanie składa się z:

Ustawienia np. postawienie przedmiotu na stole

Ustalenia

Zamocowania

USTALENIE

nadanie przedmiotowi określonego położenia wymaganego w danej operacji.

ZAMOCOWANIE

unieruchomienie przedmiotu w ustalonym położeniu.

BAZA KONSTRUKCYJNA

baza przyjęta przy konstruowaniu części w celu określenia powierzchni, krawędzi lub punktu, tak abym współpracowała ona prawidłowo z innymi częściami.

BAZA TECHNOLOGICZNA

baza przyjęta w celu określenia położenia w części (przedmiocie) jakiegoś punktu, krawędzi lub powierzchni przy realizowaniu procesu technologicznego.

Rozwiązanie optymalne, gdy baza konstrukcyjna pokrywa się z bazą technologiczną.

OZNACZENIA W DOKUMENTACJI TECHNOLOGICZNEJ

podpora stała |

uchwyt z elementami ustalająco-mocującymi |

kieł stały |

uchwyt magnetyczny |

docisk pojedynczy |

zabierak stały |

kieł obrotowy |

zabierak samozaciskujący zabierak czołowy |

uchwyt trójszczękowy |

podpora stała powierzchni pryzmowej |

trzpień stały, kołek pełny, tuleja stała |

podpora stała o powierzchni stożkowej |

PROGRAM PRODUKCYJNY

PARK MASZYN

Program produkcyjny - liczba sztuk (liczba ton) maszyn lub urządzeń jaką zakład ma wykonać w ciągu określonego czasu (rok, miesiąc).

W zależności od wielkości produkcji, rozróżniamy następujące rodzaje produkcji:

1. Jednostkowa 2. Seryjna 3. Masowa

PRODUKCJA MASOWA

wytwarzanie wyrobów pojedynczo lub kilka sztuk.

PRODUKCJA SERYJNA

wytwarzanie wyrobów jednakowych pod względem konstrukcji, jak i wymiarów w określonych odstępach czasu, seriami lub partiami.

PRODUKCJA MASOWA

produkcja, w której wyroby wykonywane są w dużych ilościach bez przerwy, przy czym konstrukcja wyrobów zmienia się rzadko.

LICZBA DETALOOPERACJI

liczba operacji wykonywana na danej tokarce dla danego przedmiotu.

CECHY PRODUKCJI JEDNOSTKOWEJ

Wykonywanie na jednej obrabiarce (lub stanowisku montażowym) wielu operacji, a często nawet całkowitej obróbki danej części.

Stosowanie uniwersalnych obrabiarek i urządzeń ogólnego przeznaczenia

Ustawienie obrabiarek grupowo (tj. wg typów - np. oddzielenie tokarki, frezarką, strugarką)

Stosowanie prawie wyłącznie narzędzi znormalizowanych

Duży udział robót ręcznych zwłaszcza przy montażu

Zatrudnienie wysoko wykwalifikowanych robotników do obsługi obrabiarek

Duża liczba detalooperacji

CECHY PRODUKCJI SERYJNEJ

Obciążenie poszczególnych stanowisk pracy powtarzającymi się okresowo operacjami

Park maszynowy składa się z obrabiarek ogólnego przeznaczenia specjalizowanych i specjalnych

Ustawienie obrabiarek i stanowisk pracy np. wg kolejności wykonywanych operacji

Stosowanie narzędzi i przyrządów specjalnych, rzadziej znormalizowanych

Ograniczenie obróbki ręcznej do niezbędnego minimum

Zmniejszenie liczby detalooperacji

Zmniejszenie liczby pracowników wysoko wykwalifikowanych

Procesy technologiczne bardziej szczegółowe niż dla produkcji jednostkowej

CECHY PRODUKCJI MASOWEJ

Jedna operacja na jednym stanowisku

Ścisła specjalizacja poszczególnych stanowisk pracy

Szerokie lub wyłącznie stosowanie obrabiarek specjalnych i przystosowanych do wykonywania tylko jednej operacji

Szerokie lub wyłącznie stosowanie przyrządów i narzędzi specjalnych

Ustawienie stanowisk pracy w liii obróbkowej i montażowej, gniazda obróbkowe

Prawie zupełnie wyeliminowanie pracy ręcznej i wysoki stopień mechanizacji i automatyzacji produkcji

Stosowanie materiałów wyjściowych zbliżonych kształtem i wymiarami do przedmiotów gotowych

Wysoki stopień wykorzystania obrabiarek

Wysoki % pracowników o niskich kwalifikacjach

Szczegółowe i obszerne opracowanie procesów technologicznych

Mała liczba detalooperacji

PARK MASZYNOWY

Obrabiarki uniwersalne - można na nich wykonywać dużo detalooperacji

Obrabiarki specjalizowane - w produkcji seryjnej np. toczenie długich wałków, toczenie stożków

Obrabiarki specjalne - w produkcji seryjnej np. tokarka do kół wagonowych, tokarka do frazowania rur.

Automaty produkcyjne - w produkcji masowej:

sterowanie sekwencyjne (krzywkami)

sterowanie numeryczne (procesami)

Linie produkcyjne - np. 20 obrabiarek (blok silnika, nawiercanie i gwintowanie otworów)

CZYNNIKI UWZGLĘDNIONE PRZY USTALANIU TECHNICZNEJ NORMY CZASU

Poprawne opracowanie operacji z punktu widzenia doboru obrabiarki i jej wyposażenia

Zgodność właściwości obrabianego materiału z wymaganiami rysunku

Właściwa wielkość naddatków na obróbkę odpowiednią dla danej operacji i wymiarów przedmiotu

Najbardziej racjonalny przebieg obróbki w danych warunkach technicznych

Zastosowanie najbardziej dogodnych sposobów obróbki

Właściwy dobór, stan obrabiarki, narzędzi i przyrządów

Odpowiednie dla danej pracy kwalifikacje robotnika

Najlepsza organizacja pracy, obsługi stanowiska roboczego gwarantująca nieprzerwaną pracę

TECHNICZNA NORMA CZASU - ilość potrzebnego do wykonana poszczególnych operacji obróbkowych lub montażowych

![]()

tpz - czas przygotowawczo - zakończeniowy, związany jest z przygotowaniem wykonaniu operacji i jej zakończeniu

Cecha charakterystyczna - występuje tylko jeden raz na partię lub sesją zmiano roboczą wykonywanych wyrobów i nie zależy od liczby wykonanych sztuk.

tj - czas jednostkowy, jest to czas przewidziany normą na wykonanie operacji dla każdego przedmiotu

ELEMENTY TECHNICZNEJ NORMY CZASU

tj = tw + tu

tw - czas potrzebny na jednorazowe wykonanie czynności bezpośrednio związanych z daną operacją: tw = tg + tp

tg - czas główny to czas, w którym zależnie od rodzaju operacji następuje zmiana kształtu, wymiarów, własności wykonywanego przedmiotu bądź zmiana wzajemnego położenia i zamocowania części wyrobu

tgm - tg maszynowy - przewidziana planem operacji zmiana wykonywane są przez mechanizm

tgmr - tg maszynowo - ręczny - zmiany te zachodzą przy bezpośrednim udziale robotnika i połączone są z użyciem energii obcej

tgr - tg ręczny - gdy zmiany zachodzą bez użycia energii obcej

tp - czas pomocniczy - jest to czas zużywany na wykonanie różnych ruchów niezbędnych do wykonania czynności technologicznych, a powtarzających się przy każdej sztuce bądź regularnie bądź po pewnej liczbie sztuk

DO GRUPY TYCH CZYNNOŚCI NALEŻĄ

mocowanie i zdejmowanie przedmiotu obrabianego

ustawienie narzędzia „na grubość warstwy skrawanej”

kierowanie ruchami obrabiarki

pomiar przedmiotu

tu - czas uzupełniający, jest to łączny czas przeznaczony na obsługę stanowiska roboczego i potrzeby fizjologiczne robotnika tu = t0 + tf

tf - czas obsługi technicznej, jest to czas przeznaczony na czynności związane bezpośrednio z daną operacją, polegające na utrzymaniu stanowiska w pełnej gotowości do wykonania tej operacji (czas na zmianę stępionego narzędzia)

t+00+ - czas obsługi organizacyjnej - czas przeznaczony na czynności robotnicze związane z organizacją pracy na stanowisku, utrzymaniu czystości itp.

DOKUMENTACJA TECHNOLOGICZNA

zbiór materiałów precyzujących proces technologiczny

Dokumenty główne:

karta technologiczna dla poszczególnych części maszyn

Karta operacyjna dla poszczególnych operacji

karta normowania czasów roboczych dla poszczególnych operacji

karta zużycia materiału

wykaz pomocy warsztatowych wg odpowiednich kart technologicznych

rysunki

DOKUMENTY ZWIĄZANE Z ORGANIZACJA PRODUKCJI

ODLEWNICTWO

jest to technika wytwarzania wyrobów metalowych, polegająca na nadawaniu im kształtów, wymiarów i struktury za pomocą doprawienia metalu (stopu) do stanu ciekłego i wypełnienia nim odpowiednio przygotowanej formy odlewniczej.

Odlewnictwo pod względem tworzywa odlewniczego dzieli się na:

- odlewnictwo żeliwa - odlewnictwo staliwa - odlewnictwo metali (stopy miedzi, cynku, aluminium, magnezu)

Podział ogólny pod względem metod wytwarzania odlewów:

- metody klasyczne - metody specjalne

ŻELIWA BIAŁE

węgiel występuje w postaci cementytu. Otrzymanie żeliwa szarego lub białego zależy głównie od łącznej zawartości CiSi.

C + Si ≥ 4,5 %

C + Si < 4,5 %

ŻELIWO SZARE zawiera ok. 3 - 4 % C + inne domieszki

Cechy:

materiał zupełnie nieplastyczny, nie można go przerabiać poprzez walcowanie, kucie, prasowanie;

wydłużenie żeliwa równe jest zero;

dobre własności odlewnicze i technologiczne;

niski koszt produkcji.

Charakterystyczny składnik struktury żeliwa to grafit tj. węgiel w stanie wolnym (nadaje żeliwu specyficzne własności różniące go od stali)

wytrzymałość grafitu = 0'

płatki grafitu rozdzielające osnowę metaliczną należy traktować jako puste miejsce osłabiające wytrzymałość osnowy;

brak plastyczności;

mała udarność;

najmniejszy spośród wszystkich stopów żelaza skurczu odlewniczego - ok. 1 %.

Skurcz to zmniejszenie objętości tworzywa odlewniczego w czasie krzepnięcia i stygnięcia w formie (następuje zmniejszenie liniowych wymiarów odlewu tzw. skurcz liniowy)

zdolność tłumienia drgań (największa spośród stopów odlewniczych);

dobra skrawalność.

Składniki strukturowe żeliwa szarego: grafit, ferryt, perlit + siarczki, eutektyka fosforowa.

Siarczki obniżają własności wytrzymałościowe, dobra lejność.

Podział żeliwa szarego ze względu na składniki strukturalne:

żeliwo szare perlityczne (perlit, grafit - drobne płatki + eutektyka fosforowa, wtrącenia niemetaliczne + siarczki)

żeliwo szare - perlityczne

twardość 180 - 270 HB

żeliwo wysokojakościowe

żeliwo szare ferrytyczne (odpowiedzialne części maszyn).

ŻELIWA SZARE

znaczna część węgla występuje w postaci grafitu.

Osnowa: ferryt, perlit, nieco mniejsze w stosunku do żeliwa ferrytycznego płatki grafitu.

Twardość: 140 180 HB 3,2 - 3,5 % C (części maszyn)

ŻELIWO SZARE FERRYTYCZNE

Osnowa: ferryt z licznymi grubymi płatkami grafitu.

Twardość: 100 - 140 HB

Mała odporność na ścieranie (odlewy handlowe - armatury piecowe i domowe, kształtki radiatory itp.).

MODYFIKACJA ŻELIWA

Zabieg polegający na dodawaniu do ciekłego żeliwa spuszczonego z pieca (najlepiej elektrycznego) dodatków zwanych modyfikatorami, dzięki czemu uzyskuje się zmiany właściwości na lepsze niż wynikałoby to ze zmiany składu chemicznego.

Żelazokrzem FeSi lub wapniokwasem CaSi w ilości 0,1 - 0,5 % ciekłego żelaza.

Modyfikatory powodują:

zwiększenie zdolności grafitu, czyli wydzielaniu się węgla w postaci grafitu;

bardzo korzystne ukształtowanie grafitu w osnowie metalicznej w postaci płatków izolowanych bez większych skupień;

otrzymywanie czystej perlitycznej, drobnoziarnistej struktury (odlewy cienkościenne)

ŻELIWO SFEROIDALNE

typowym żeliwem szarym, w którym nie związana część węgla wydziela się podczas krzepnięcia w postaci płatków grafitu. Kulistą postać grafitu uzyskuje się poprzez modyfikację (wzrost zarodników grafityzacji)

Żeliwo sferoidalne dzielimy według struktury osnowy metalicznej na:

perlityczne

ferrytyczne

ferrytyczno-perlityczne.

Zastosowanie:

duża wytrzymałość i granica plastyczności (np. kadłuby, korpusy, części maszyn włókienniczych, obrabiarek)

duża wytrzymałość zmęczeniowa (np. części pojazdów, wały korbowe, rozrządu rury)

duża odporność na ścieranie (np. tuleje, koła zębate, części pomp)

ŻELIWA STOPOWE

żeliwa niskostopowe - zawartość składników stopowych < 3%

żeliwa wysokostopowe - zawartość składników stopowych > 3%

Przykłady:

Żeliwa chromowo-niklowe: dobra odporność na ścieranie, zwiększona odporność na działanie chemiczne,

Żeliwa kwasoodporne - 0,5 - 2,5 % C, praca w temperaturze 50 oC

Żeliwa wysokożaroodporne: praca do 700oC 6 - 8 % Al.

(bardzo drogie) praca do 1000oC 21 - 28 % Al.

ŻELIWA BIAŁE

Struktura: perlit, cementyt, ledeburyt, eutektyka fosforowa i ewentualnie siarczki

Nie znalazło większego zastosowania ponieważ jest bardzo twarde i jednocześnie bardzo kruche

ŻELIWO CIĄGLIWE

Materiałem wyjściowym do produkcji żeliwa ciągliwego jest żeliwo białe.

Odlewy z żeliwa białego poddawane są wyżarzaniu w temperaturze 900 - 1000oC przez długi okres czasu (ok. 100 h). W strukturze zachodzą procesy polegające głównie na zmianie postaci węgla, powodujące zmianę struktury, a więc i właściwości.

Żeliwo ciągliwe białe: Wyżarzane z żeliwa białego w atmosferze utleniającej (odlewy nie wymagają obróbki)

STALIWO

Stop żelaza z węglem i innych pierwiastków, zawierający do 20 % C, odlewy do form odlewniczych, gdzie krzepną w postaci odlewu.

Rodzaje:

niskowęglowe,

średniowęglowe,

wysokowęglowe,

stopowe.

Własności:

w stosunku do żeliwa szarego lepsze własności mechaniczne, ale gorsze własności odlewnicze,

mała lejność,

duża skłonność do tworzenia jam skurczowych.

STOPY METALI NIEŻELAZNYCH

Stosowana m.in. w budowie maszyn, w komunikacji, chemii, przemyśle spożywczym.

STOPY MIEDZI

Brąz cynowy: 6 - 13 % Sn

Zastosowanie: dzwony, odlewy artystyczne.

Brąz krzemowy: 3 % Si

Zastosowanie: zamiast brązu cynowego (jest tańszy, ale ma gorsze właściwości).

Brąz ołowiowy: stosowany do wyrobu panewek.

Mosiądz: 35 - 45 % Zn odporny na korozję.

STOPY ALUMINIUM

Siluminum 9 - 14 % Si, bardzo dobre własności odlewnicze, stopy bardzo lekkie.

Zastosowanie: w komunikacji.

STOPY CYNKU

Stopy z aluminium, miedzią mają zastosowanie jako stopy łożyskowe.

np. znane stopy cynku z aluminium.

STOPY MAGNEZU

z Al., Zn, Mn, Mała odporność na korozję.

PODZIAŁ PROCESÓW WYTWARZANIA ZE WZGLĘDU NA CHARAKTER CHEMICZNY WYKŁADZINY PIECOWEJ

procesy zasadowe (materiały zasadowe: martenzyt, dolomit)

procesy kwaśne (krzemionkowe wyłożenie pieca).

PODZIAŁ WEDŁUG RODZAJÓW PIECÓW

(kryterium podziału - to źródła energii cieplnej oraz usytuowanie wsadu względem źródeł energii cieplnej)

żeliwiak (piec) wsad bezpośrednio styka się z koksem (paliwem) i spajnami

piece płomieniowe - paliwo (stałe, ciekłe, gazowe), wsad styka się tylko ze spainami

tyglowe - paliwo (gazowe, ciekłe, stale) nie ma kontaktu ze wsadem i spainami

konwertor - źródło ciepła to reakcje zachodzące w płynnym metalu po dodaniu O2

elektryczne - (łukowe-indukcyjne)

WŁASNOŚCI ODLEWNICZE METALI I STOPÓW

Lejność

Skurcz

Skłonność do tworzenia jam skurczowych

Skłonność do tworzenia naprężeń i pęknięć

Segregacja

LEJNOŚĆ

zdolność metali i stopów w stanie ciekłym do wypełnienia wnęki formy odlewniczej i dokładnego odtworzenia zarysów odlewu

SKURCZ

proces zmniejszania się wymiarów i ich objętości przy ochładzaniu, poczynając od pewnej temperatury ciekłego metalu w formie odlewniczej do temperatury otoczenia.

![]()

Żeliwo szare S=1%

JAMA SKURCZOWA

puste miejsce w odlewach tworzące się w wyniku zmiany objętości metalu w stanie ciekłym i podczas krzepnięcia.

SEGREGACJA

niejednorodność składu chemicznego w różnych częściach odlewu lub wlewka.

RZADZIZNA I POROWATOŚĆ

jeśli jamy skurczowe mogą być skoncentrowane lub rozproszone w odlewie

JAMA SKURCZOWA będzie tym większa, im:

metal lub stop ma większy skurcz w stanie ciekłym i w czasie krzepnięcia,

wyższa jest temperatura zalewania,

grubsze są ścianki odlewu lub im większe są węzły cieplne w odlewie.

Metody odlewania dzielimy na II grupy:

Grawitacyjna - pod normalnym ciśnieniem,

Ciśnieniowa - pod większym lub mniejszym ciśnieniem.

GRAWITACYJNA

w formach jednorazowych - formy piaskowe (piasek kwarcowy),

w formach trwałych - kokila (z metalu).

Niezależnie od metody przygotowuje się formę odlewniczą, rdzenie, ciekły metal i zalewamy formę. Usuwamy lub wybijamy odlew z formy i obcinamy układ wlewowy. Wybijamy lub wyjmujemy rdzenie. Oczyszczenie.

Biuro konstrukcyjne - tworzy się np. konstrukcyjny elementu odlanego i obrobionego (obiekt finalny) i wymiary końcowe.

Biuro technologiczne - dokumentacja:

surowy odlew:

naddatki na obróbkę

naddatki technologiczne

nachylenie, zbieżność, kąty, zaokrąglenia

rysunki rdzeni

rysunki modelu

rysunki form, w których będą odlewane

rysunki narzędzi dodatkowych

instrukcja

Modelarnia, narzędziownia:

model

rdzennica

ewentualne dodatkowe oprzyrządowanie

Nagary do momentu, aż będzie potrzebny

Oddział odlewniczy:

przygotowuje się masę formierską i rdzeniową do wykonania form i rdzeni

formiernia

rdzeniarnia

złożenie formy z rdzeniem i układem wlewowym i zamodelowanie formy

zalanie formy metalem

rozbicie skrzynki (wybicie rdzenia)

odcięcie układu wlewowego

odlew do dalszej obróbki i czyszczenia przekazywany jest.

PŁASZCZYZNA PODZIAŁOWA

jest fikcyjną płaszczyzną w odlewie.

Kryteria płaszczyzny podziałowej:

Płaszczyzna podziałowa powinna być tak dobrana, aby umożliwiać wyjęcie modelu z formy.

Dążymy do tego, aby była jak najmniejsza liczba skrzynek

Płaszczyzna podziałowa powinna przechodzić przez największy przekrój (modelu - odlewu)

Odpowiedzialne powierzchnie modelu powinny być usytuowane w dolnej części formy (czyli w dolnej skrzynce)

Jak najmniej rdzeni.

Model odzwierciedla wymiary zewnętrzne odlewu i znaki rdzeniowe. W modelu znajdują się kołki mocujące.

CO ZAWIERA RYSUNEK ODLEWU?

oznaczoną płaszczyznę podziałową

bazy obróbkowe - do operacji obróbki skrawania

naddatki na obróbkę skrawania

Naddatki technologiczne

pochylenia i zbieżność ścian

promienie odlewnicze

wszystkie dane: klasa odlewu, skurcz, materiał.

NADDATKI NA OBRÓBKĘ SKRAWANIA

wielkość zależ od produkcji (jednostkowa - większy, masowa - mniejsze). Największy naddatek będzie na powierzchniach w górnej części, ponieważ zanieczyszczenia idą do góry (góra 60 % naddatku na dole 40 %).

NADDATKI TECHNOLOGICZNE

do zalewanie otworów lub wnęk, których się nie odlewa lecz robi w skrawaniu ( w produkcji masowe otwory >20 mm, seryjnej >30 mm, jednostkowej >50 mm).

POCHYLENIE PŁASZCZYZN I ŚCIAN

ułatwia wyjmowanie odlewu z formy.

PROMIENIE ODLEWNICZE

nie mogą występować kąty proste (muszą być zaokrąglone)

MODELE WYKONUJE SIĘ:

z drewna do produkcji jednostkowej i małoseryjnej do formowania ręcznego,

ze stopów metali i tworzyw sztucznych do produkcji małoseryjnej, seryjnej i masowej do formowania maszynowego i w małym stopniu ręcznego,

kombinowane z drewna, metalu lub tworzyw sztucznych do produkcji małoseryjnej i seryjnej, do formowania ręcznego i maszynowego.

Model powinien zawierać:

zbiornik wlewowy połączony z wlewem głównym i dochodzi do belki wlewowej lub żużlowej. Dochodzą wlewy doprowadzające (liczba może być różna). Na najwyższych miejscach są przelewy (lub wylewy).

ZBIORNIK WLEWOWY

układ wlewowy to system kanałów i zbiorników wykonanych w formie odlewniczej.

ZADANIA UKŁADU WLEWOWEGO

ciągłe, równomierne i spokojne doprowadzanie ciekłego metalu do wnętrza formy

zabezpieczenie przed przedostaniem się żużla i zanieczyszczeń do wnętrza formy

zasilanie odlewu ciekłym metalem podczas krzepnięcia

współdziałanie z innymi czynnikami w celu wywołania równoczesnego lub kierunkowego krzepnięcia i stygnięcia odlewu.

ZBIORNIK WLEWOWY

ma za zadanie ułatwienie wprowadzenie ciekłego metalu do formy, zabezpieczenie ciągłości zalewania oraz wstępne utrzymanie zanieczyszczeń.

WLEW GŁÓWNY

jest kanałem pionowym o kształcie stożka ściętego o zbieżności od 3 - 5o łączący zbiornik z następnym elementem - belką wlewową.

BELKA WLEWOWA (ŻUŻLOWA)

jest kanałem poziomym o przekroju najczęściej trapezowym, umiejscowionym przeważnie

w górnej połówce formy w płaszczyźnie podziału. Ma za zadanie zatrzymywanie zanieczyszczeń oraz zmniejsza szybkość strugi metalu.

WLEWY DOPROWADZAJĄCE

kierują ciekły metal od belki wlewowej bezpośrednio do odlewu: są to kanały poziome, o przekroju najczęściej trapezowym lub trójkątnym, umiejscowione w dolnej formie w płaszczyźnie poziomej.

WYCHÓD ( PRZELEW)

jest kanałem pionowym o kształcie ściętego stożka, umiejscowiony zazwyczaj w najwyższym punkcie odlewu, w przeciwległym końcu wlewów doprowadzających, wychód służy do szybkiego odprowadzenia gazów i powietrza z wnętrza formy w pierwszym momencie formy ciekłego metalu. Do małych odlewów wychodów na ogół nie stosuje się.

METODA OBLICZENIA

układu wlewowego dla odlewów żeliwnych, a także staliwnych opiera się na:

określenia najkorzystniejszego danego odlewu czasu zalewania formy,

obliczenia wszystkich przekrojów elementów układu wlewowego, zapewniających uzyskania ustalonego czasu zalewania formy.

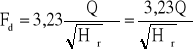

![]()

δ - delta - przeważająca lub średnia grubość ścianek odlewu [mm]

Q - masa odlewu wraz z układem wlewowym i nadlewami [kg]

s - współczynnik czasu zależy od rodzaju stopów i sposobu jego wlewania do formy, dla odlewów żeliwnych s= 1,8 - 2,0

Obliczanie sumy powierzchni przekrojów wlewów doprowadzająca Fd jako najwęższego miejsca układu wlewowego

μ - ogólny współczynnik sprawności formy (zależ od rodzaju formy, stopnia skomplikowania odlewu)

Hśr - średnie ciśnienie ferrostatyczne [cm]

τ - optymalny czas zalewania formy

Hśr - średnie ciśnienie ferrostatyczne ustala się z konstrukcji odlewu i sposobu jego zlewania, a dla odlewów o masie równomiernie rozłożonej w pionie określa wzór

![]()

H0 - początkowe ciśnienie ferrostatyczne w cm, czyli wysokość górnej skrzynki

p - wysokość odlewu nad płaszczyzną podziałową [cm]

C - całkowita wysokość odlewu [cm]

Skrzynka odlewnicza nie ma dna.

PRODUKCJA RDZENI

Masa rdzeniowa jest to wiązanina piasku kwarcowego i materiałów wiążących, zwanych spoiwami, oraz różnych dodatków, które polepszają jej własności lub przyspieszają wiązania mas.

Przykładowe materiały wiążące: - nieorganiczne: szkło wodne, sodowe, cementy,

organiczne: oleje roślinne, produkty smołowe, żywice.

WŁASNOŚCI MAS RDZENIOWYCH:

Wytrzymałość na ściskanie, rozciąganie oraz przepuszczalność, czyli zdolność do przepuszczenia gazów, a także zdolność do utraty wytrzymałości po ukształtowaniu się i zakrzepnięciu odlewu (tzw. wybijalność).

Rdzenie wykonuje się w rdzennicach. Można je wykonywać ręcznie lub maszynowo

MASA FORMIERSKA

jest to mieszanina piasku kwarcowego, glin wiążących, dodatków i wody w odpowiednich proporcjach i odpowiednio przygotowanych.

Do wytwarzania form odlewniczych do odlewów żeliwnych stosuje się tzw. masę syntetyczną złożoną z: 85 - 90 % piasku kwarcowego 2 - 6 % pyłu węgla kamiennego oraz wody w ilościach 2 - 5 % w stosunku do łącznej ilości materiałów sypkich.

(Pył węglowy zabezpiecza masę przed przypalenie się do powierzchni odlewu, co zmniejsza chropowatość powierzchni odlewu).

PODZIAŁ MAS WG RODZAJÓW TWORZYW ODLEWNICZYCH

staliwa

żeliwa

stopy metali niezależnych

Piasek kwarcowy często nie spełnia tych wymagań i do żeliwa stosuje się jako osnowę ziarnową szamot, magnezyt, piasek cyrkowy i inne.

PODZIAŁ MAS WG RODZAJU FORM

NIEDOLEW - niecałkowite wypełnienie formy ciekłym metalem

GUZ - wypchnięcie masy formierskiej przez metal

ZALEWKA - powstaje na połączeniach połówek form lub rdzenia z formą

PRZESTAWIENIE - powstaje na skutek złego złożenia połówek

WYPACZENIE I PĘKNIĘCIE - powstaje na skutek zbyt mało podatnej masy formierskiej lub rdzeniowej, nieodpowiedniej konstrukcji odlewu.

PĘCHERZE ZEW. I WEW. - spowodowane gazami w metalu lub przenikaniem gazów z formy do metalu

STRUP, RAKOWATOŚĆ, ZAPRÓSZENIE, ZAŻUŻLENIE - zanieczyszczenie metalu masą formierską, rdzeniową lub żużlem.

SPECJALNE METODY ODLEWANIA

Metody specjalne różnią się w stosunku do metod odlewania w formach piaskowych.

zupełnie inna budową i materiałem formy

cechami konstrukcyjnymi odlewów

jakością → większa dokładność wykonania mniejsza chropowatość powierzchni.

METODY

ciśnieniowa

skorupowa

kokilowa

odśrodkowa

ciągłe i prostopadłe

skawa

wytopionych metod

METODA CIŚNIENIOWA

Odlewanie pod ciśnieniem polega na wywieraniu ciśnienia 2 - 350 MN/m2 na ciekły metal wlany do komory ciśnienia bezpośrednio przed rozpoczęciem cyklu pracy (maszyny z zimną komorą).

Bądź znajdujących się w cylindrze zanurzonym w tyglu pieca grzewczego z roztopionym metalem (maszyny z gorącą komorą) w celu wtłoczenia go do metalowej formy.

maszyny z gorącą komorą ciśnienia - Sn, Pb, Zn

maszyny z zimną komorą ciśnienia - Al., Mg, Cn

Zalety:

duża dokładność wymiarowa otrzymywanych odlewów

mała chropowatość

możliwość otrzymywanie odlewów o cienkich ściankach od 0,7 do 1 mm

skomplikowane kształty

duża wydajność

Wady:

nadaje się do produkcji wielkoseryjnej

długi czas przygotowanie produkcji (schemat procesu w książce)

FORMOWANIE SKORUPOWE

Zastosowano jako spoiwo żywicę syntetyczną tworzącą z piaskiem kwarcowym masę formierską termoutwardzalną.

Masa formierska - czysty, płukany i drobnoziarnisty piasek kwarcowy

sproszkowana nowolakowa żywica feuolona 4- 8 %

urotopina jako utwardzacz w ilości 10 - 12 % w stosunku do żywicy

∼0,1 % nafty, jako środek powodujący lepsze rozprowadzenie żywicy w czasie mieszania w osnowie ziarn piasku oraz ochroną przed jej segregacją.

Zalety:

mała chropowatość odlewu

grubość ścianki od 2 do 3 mm

można wyeliminować późniejszą obróbkę skrawaniem

Wady:

wysoki koszt materiałów formierskich

nie można rozbić odlewów cięższych niż 100 kg

Najczęściej stosowana metoda w przemyśle motoryzacyjnym.

ODLEWANIE KOKILOWE

jest to proces wytwarzania odlewów w formach metalowych (kokilowych)

W procesie tym ciekły metal wypełnia formę pod działaniem siły ciężkości bez udziału dodatkowego ciśnienia.

Jest to odlewanie kokilowe grawitacyjne. Odlewanie pod niskim ciśnieniem jest gdy ciekły metal wypełnia kokilę pod niewielkim ciśnieniem, nie przekraczającym 0,2 MN/m2 (0,01 - 0,05 MN/m2).

KOKILA

to forma naftowa wielokrotnego użytku, umożliwiająca wykonanie od kilkuset do kilku, a nawet do kilkudziesięciu tysięcy odlewów, często nazywana jest formą trwałą.

Materiały odlewnicze: wszystkie stopy odlewnicze.

Szczególnie:

stopy metali nieżelaznych (Al., Cu, Zn, Mg)

stopy metali nieżelaznych lekkich → odlewy kokilowe pod niskim ciśnieniem

Materiały na kokilę → żeliwo szare

Kokila odtwarza zewnętrzne kształty odlewu, wewnętrzne natomiast są odtwarzane przez rdzenie trwałe, wykonywane najczęściej ze stali lub przez rdzenie piaskowe jednokrotnego użytku.

Najprostszym przypadkiem są 2 części (połówki) składane do zalewania ciekłym metalem na wspólnej podstawie.

ODLEWANIE

Oczyszczenie powłoki kokili i rdzeni metalicznych; podgrzanie do temperatury 150 200oC przygotowanie do złożenia

Naniesienie pokrycia oddającego na powierzchnie robocze (woda + grafit + szkło wodne) 2, 3 razy

Złożenie rdzeni, złożenie połówek

Zalewanie łyżką odlewniczą lub kadzą i krzepnięcie

Rozkładanie kokili

Wyjęcie odlewu

Parametry do kontroli:

temperatura kokili

temperatura stopu

temperatura odlewu (wyjmowanego)

czas odlewania

ODLEWANIE ODŚRODKOWE

w formach wirujących. Polega na wprowadzeniu ciekłego metalu do wirującej formy. Ciekły metal pod działaniem siły odśrodkowej odtwarza kształty odlewu i ulega procesowi krzepnięcia.

Dwie zasadnicze metody odlewania w formie wirującej:

odlewanie od osi odlewu, pokrywania się z osią wirującej formy;

odlewanie pod ciśnieniem odśrodkowym powstającym w wyniku działania siły odśrodkowej, w którym formy lub wnęki form ustawione są promieniowo od osi wirowania, a tylko oś wlewu głównego doprowadza ciekły metal do form pokrywa się z osią wirowania.

Odlewy mają kształt brył obrotowych (rury, tuleje, wałki, wlewki itp.). Przy czym powierzchnia zewnętrzna odlewu odtwarzana jest przez formę, zazwyczaj metalową. Powierzchnia wewnętrzna jest powłoką swobodną ukształtowaną w czasie wirowania formy pod wpływem siły odśrodkowej i siły grawitacji

Formy: piaskowe, ceramiczne, metalowe

ad. 1. PIONOWE (forma obraca się wokół osi pionowej)

POZIOME (wokół osi poziomej)

ODLEWANIE CIĄGŁE

polega na wlewaniu ciekłego metalu do trwałej formy zwanej kokilą lub krystalizatorem w której przybiera określoną formę, w tej postaci jest usuwany z drugiej strony formy w sposób ciągły lub skokowy. (otrzymuje się odlewy, których wymiary przekraczają wielkość formy, odlew jest ciągły)

ODLEWANIE PÓŁCIĄGŁE

oparte na tej samej zasadzie, z tym, że długość odlewu jest ściśle ograniczona bez konieczności cięcia na odlewniku.

ODLEWANIE METODĄ SHAWA

masa odlewu 1-150 kg (żeliwo, staliwo zwykłe i stopowe, odlewy jednostkowe, małoseryjne, metoda droga). Istotą jest kompozycja masy formierskiej (ceramicznej), złożonej ze sproszkowanych materiałów wysokoogniotrwałych jak sylimanit (AlO3*SiO2), spoiwa którym jest zchydralizowany krzemian etylu rozpuszczony w spirytusie

KOLEJNOŚĆ CZYNNOŚCI:

przygotowaną masę wylewa się na model drewniany, metalowy lub z tworzywa sztucznego, ustawiony w skrzynce formierskiej (zachodzi proces utwardzania; w początkowej fazie masa ma postać gumy)

wyjąć model z formy (z której wychodzi bardzo łatwo)

zapalić formę ( w wyniku reakcji wydzielają się pary alkoholu)

wypalić w temperaturze 1000oC (tworzy się siatka mikropęknięć - doskonała przepuszczalność i odporność na gwałtowną zmianę temperatury)

po wypaleniu połówek formy wstawić rdzeń, złożyć formę (klej)

odlewanie formy

Służy do wykonania kokili, części form ciśnieniowych, dla przemysłu szklarskiego. Wyroby bardzo dokładne.

ODLEWANIE PRECYZYJNE METALI WYTAPIANYCH

polega na zastosowaniu modelu jednorazowego użytku wykonanej z substancji łatwo topliwej, który otrzymywany jest przez umieszczenie odpowiedniej ilości powłok z masy ceramicznej, a następnie wytapiamy. Otrzymaną skorupę z masy ceramicznej, odtwarzającej bardzo dokładnie kształty wytwarzanych metali, stanowi po wysuszeniu i wypaleniu formy odlewniczą niedzieloną.

CECHY METODY:

jednorazowe używanie modelu niedzielonego

niedzielona forma odlewnicza

ZALETY:

największa dokładność wymiarowa i gładkość powierzchni

wykonywanie przedmiotów i części którym inne metody odlewania, ze względu na złożony kształt w ogóle nie można otrzymać

MODELE WYKONYWANE W MATRYCACH (DZIELONA FORMA METALOWA)

Materiał: wosk, stearyna, łatwo topliwy metal

Matryca: stal, dwusiarczan, stop miedzi, stop Zn-Al.

Modele odlewa się pod ciśnieniem. Wlew górny + wlewy doprowadzające z tego samego materiału co model „Grow” (10-100 sztuk). Masa 1-2 kg.

OBRÓBKA PLASTYCZNA

WALCOWANIE

na gorąco - powyżej temperatury rekrystalizacji ok. 1000oC

Walcowanie to nadawanie żądanego kształtu poprzecznego przedmiotom za pomocą odkształcenia plastycznego metalu między obracającymi się twardymi i odpowiednio ukształtowanymi walcami (wlewek po przejściu między walcami tzn. po 1 przejściu przyjmuje przekrój poprzeczny odpowiedni do szczeliny między walcami

dwukierunkowe dwuzwrotne

trio podwójne dno

krorto Rys. Układy walców w walcarkach.

Chwytanie walcami następuje gdy siła tarcia T powstająca między walcami jest równa lub większa od siły z jaką należy wciągać materiał między walce.

Siły tarcia Rozkład sił podczas walcowania

T = N * μ

Walce wtedy wciągną materiał, jeżeli rzut siły T na oś poziomą będzie większy lub równy rzutowi siły N na tę samą oś

T cos α ≥ N sin α

N μ cos α ≥ N sin α

μ cos α ≥ sin α

μ ≥ tg α → μ = tg q

tg q ≥ tg α → q ≥ α

q - kąt tarcia α - kąt chwytu

PRZEPUSTY

jedno przejście między obracającymi się walcami. Następuje zmiana wymiarów.

Rys. Kąt uchwytu walca

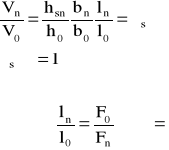

F0, b0, h0, l0 - początkowe wymiary przed przejściem

F1, b1, h1, l1 - wymiary po przejściu

λ - współczynnik wydłużenia β - współ. roztłoczenia γ - współ. zgniotu

ψ - stopień przeróbki przewalcowania

Zakładyamy, że:

V0 = V1 V0 = hs0 b0 l0 V1 = hs1b1l1 b - szerokość poprzeczna przekroj

hs - średnia wysokość przekroju n - przepustów

V0 = V1 = ... =Vn Vn = hsn bn ln

Te zależności wykorzystuje się przy kalibrowaniu.

KALIBROWANIE WALCÓW

jest czynnością, która decyduje o tym, czy walcowany profil jest dobry oraz czy przeprowadzony proces jest ekonomiczny.

PROJEKTOWANIE LICZBY PRZEPUSTÓW

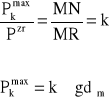

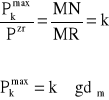

![]()

λśr - średni współczynnik wydłużenia

F0/Fn = λśrn log(F0/Fn) = n log λśr ![]()

CIĄGNIENIEM

nazywamy proces technologiczny obróbki plastycznej na zimno w którym materiał ciągniony jest przez otwór nieruchomego narzędzia zmieniając swój kształt poprzeczny i długość.

Przeciągarki to maszyny, którymi wykonujemy proces ciągnienia. Podczas ciągnienia następuje wygładzenie powierzchni. Są dobre własności mechaniczne. Średnicę drutów z miedzi i cynku można otrzymać do 4/100 mm albo wolfram. 1/100 mm(żarówki).

WADA: trudno na początku wciągnąć materiał do otworu. Trudno poddać ciągnieniu metale kolorowe.

KUCIE

to proces technologiczny obróbki plastycznej na zimno lub na gorąco, w którym kształt nadajemy poprzez uderzenie lub wywarcie nacisku. Jeśli nacisk do prasy, uderzenie (młot mechaniczny).

Zalety kucia matrycowego:

krótki czas wykonywania odkuwki

wyrób może mieć skomplikowane kształty

przy dużej produkcji uzyskuje się dużą jednolitość wymiarów w serii

możliwość uzyskania dokładnych wymiarów wyrobu

duża oszczędność materiału

mniejsza liczba robotników o wysokich kwalifikacjach

TŁOCZENIE METALI

obróbka plastyczna na zimno lub gorąco, obejmuje cięcia i kształtowanie blach, folii, płyt, przedmiotów o małych grubościach w stosunku do innych wymiarów.

CIĘCIA, GIĘCIE, WYTŁACZANIE, PRZTŁACZANIE, WYOBLANIE, WYCISKANIE.

CIĘCIA CZYLI WYKRAWANIE

cięcie z zastosowaniem pras, wyposażonych w przyrząd zwany wykrojnikiem

wycinanie

dziurkowanie

odcinanie

przyciskanie

nadcinanie

okrawanie

rozcinanie

wygładzanie

RODZAJE CIĘCIA

WYCINANIE - cięcia wzdłuż linii zamkniętej (część wycięta jest przedmiotem),

DZIURKOWANIE - cięcie wzdłuż linii zamkniętej (odpad - część wycięta, przedmiot - materiał leżący na zewnątrz linii cięcia),

ODCINANIE - cięcie wzdłuż linii nie zamkniętej

PRZYCINANIE - cięcie następuje wzdłuż linii nie zamkniętej, usuwa się zbędny materiał, który przylega do krawędzi przedmiotu.

NADCINANIE - cięcie następuje wzdłuż linii nie zamkniętej, która nie dochodzi do krawędzi przedmiotu, materiał nie jest rozdzielony na dwie oddzielne części,

OKRAWANIE - wyrównanie obrzeża przedmiotu przez usunięcie nadmiaru materiału odkształconego w poprzednich operacjach tłoczenia,

ROZCINANIE - oddzielenie od siebie dwóch przedmiotów najczęściej jednakowych lub symetrycznych, wykonywanych początkowo wspólnie z jednego kawałka materiału,

WYGŁADZANIE - nadanie powierzchni przecięcia żądanej dokładności kształtów, wymiarów i gładkości

WYTŁACZANIE

nazywamy proces, podczas którego następuje przekształcenie kawałka blachy dwa rodzaje wytłaczania:

* swobodne * z dociskaniem (rys)

CIĄGNIENIE KOŁNIERZA

PROCES WYTŁACZANIA WYTŁOCZKI

można podzielić na następujące fazy:

P < Pkpl miejscowe plastyczne kszatłtowanie wgłębienia osi [d] przy [d = const.]

Pkpl < P < Pdpl plastyczne płynięcie kołnierza |D maleje|

Pdpl < P < Pkmax jednoczesne płynięcie kołnierza i plastyczne rozciąganie wytłoczki gdy P = Pkmax ustaje plastyczne odkształcenie dna.

końcowa faza płynięcia kołnierza zachodząca przy malejącej sile [P]

nacisk stempla

Pkpl

Pkmax

Stosunek

p/d ma wpływ na przebieg wielkości siły

d -d wytłoczki stałe

D - zmienia się (D krążka)

Pk

Pd Pkmax Pkpl

R B D Pzr

N

A C Pdpl

M

zakres I zakres II zakres III zakres IV zakres V

I - pewna wytłoczka o wysokości hk

II - siła przekraczająca siłę plastyczności zmniejsza się hk i powiększa hd

III i IV - powstają płytkie wytłoczki i posiadają kołnierz,

V - kołnierz jest zbyt szeroki aby mógł być uplastyczniony, więc powstaje płytka wytłoczka jedynie przez rozciągnienie dna.

PĘKANIE DNA

Pkmax < Pzr D/d < (D/d)gr - graniczne

d/D = m1 >(d/D)gr m1 - współczynnik wytłaczania

Pkmax = Pzr gdy m1 = (d/D)gr

to mamy Pzr ≅ Π dg rm g- grubość

FAŁDOWANIE KOŁNIERZA

g > 0,02 D brak fałdowania wytłaczanie swobodne

g < 0,015 D konieczne jest stosowanie wytłaczanie z dociskaczem

WYZNACZANIE ŚREDNICY KRĄŻKA

Vk = Vw Ak = Aw g - const

PRZETŁACZANIE

Jest to przejście z powierzchni nierozwijalnej na powierzchnię nierozwijalną. Dużo przejść, a wytłaczanie tylko 1 raz.

WYTŁACZANIE

Jest to przejście z powierzchni rozwijalnej na powierzchnię nierozwijalną.

1 - pierścień ciągowy (matryca)

2 - stempel

3 - wytłoczka

4 - dociskacz

Współczynnik tłoczenia = mn = dn-1 /dn

m1 = d1 / Dkr - współczynnik wytłaczania

m2 = d2 / d1 - współczynnik przetłaczania

m3 = d3 /d2 - współczynnik przetłaczania

m1 * m2 * m3 * ...... * mn = mc

mc = dn / Dkr - całkowity współczynnik tłoczenia

TŁOCZENIE GUMĄ I HYDRAULICZNE

Tłoczenie gumą jest to tłoczenie bez matrycy; tłoczenie hydrauliczne jest to tłoczenie bez stempla.

(ciśnienie cieczy)

Siła wytłaczania = k * siła zrywania

KUCIEM

nazywamy proces technologiczny obróbki plastycznej na gorąco lub zimno, w którym kształt produktu nadajemy przez wywarcie uderzenia lub nacisku. Kucie nie tylko nadaje wymagany kształt, ale ponadto poprawia własności mechaniczne.

Początkowo kucie wykonywano ręcznie, jednak w miarę postępu technicznego urządzenia do kucia zostały zmechanizowane. Obecnie używa się młotów mechanicznych i pras. Kucie przez uderzenie stosuje się tylko w małych warsztatach i kuźniach wiejskich, w których podstawowym narzędziem jest kowadło, młot i piec. Przy kuciu uzyskujemy większą poprawą własności mechanicznych stali niż przy walcowaniu. Rozróżnia się dwa rodzaje kucia:

SWOBODNE KUCIE

wymagające od kowala dużych umiejętności. Można stosować przy produkcji odkuwek małych i dużych, nawet kilkusettonowych.

MATRYCOWE KUCIE

przy zastosowaniu maszyn i foremików można produkować skomplikowane odkuwki tanio i szybko oraz uzyskać dużą dokładność. Można produkować odkuwki małe najwyżej o ciężarze kilkuset kilogramów.

Kucie matrycowe ma szereg zalet, z których główne można wymienić następująco:

krótki czas wykonywania odkuwki,

kształty mogą być skomplikowane,

przy produkcji wielu sztuk można uzyskać jednolitość wymiarów w serii,

możność uzyskania dokładnych wymiarów produktu,

oszczędność materiału,

zmniejsz liczbę robotników o wysokich kwalifikacjach.

W procesach kucia stosuje się obecnie powszechnie młoty mechaniczne i prasy.

Młoty są bardzo różnej konstrukcji (napędzane silnikiem elektrycznym, sprężonym powietrzem lub parą wodną). Zasadniczymi elementami młota są :

kowadło,

szabota,

bijak,

fudament,

rama.

WYOBLANIE

proces ten przeprowadza się na maszynach zwanych wyoblarkami. Wyoblanie stosuje się w produkcji jednostkowej lub seryjnej, gdy wykonanie przyrządów do ciągnienia byłoby zbyt kosztowne. Wyoblać dają się miękkie blachy stalowe i blachy z metali nieżelaznych i ich stopów. Głębokie wyoblanie stosuje się w kilku operacjach. Jako smarów używa się mydła, łoju, wazeliny z grafitem. Do robót zaliczanych do wyoblania należy również nawalcowanie gwintów na naczyniach ciągnionych.

GIĘCIE

jest procesem kształtowania, gdzie zmiana krzywizny zachodzi w jednej płaszczyźnie, a grubość materiału pozostaje niezmieniona. Przedmiot gięty w tłocznikach zachowuje nadany kształt, gdyż odkształcenia te mają charakter trwały.

Urządzenie do gięcia jest podobne jak przy cięciu. Abu dokonać gięcia, zamiast cięcia, należy do tłocznika założyć stempel przystosowany do gięcia i odpowiednią matrycę. Długość materiału wyjściowego dobieramy metodą prób, albo obliczamy ją zakładając, że równa się ona długości rozwiniętej przedmiotu mierzonej w osi obojętnej.

SPAWALNICTWO

spalanie metali

spawanie

zgrzewanie

lutowanie

procesy pokrewne

cięcie termiczne

metabolizacja natryskowa

hartowanie płomieniowe

SPAWANIEM

nazywamy wykonanie połączenia nierozłącznego z nagrzaniem materiału rodzimego do temperatury topnienia z użyciem spoiwa lub bez.

ZGRZEWANIEM

nazywamy wykonanie połączenia nierozłącznego do temperatury plastyczności i z użyciem siły docisku.

LUTOWANIE

nazywamy wykonanie połączenia nierozłącznego z nagrzaniem materiału do temperatury zwilrzenia i z użyciem spoiwa lutu.

CIĘCIE TERMICZNE

nazywamy rozłączanie struktury materiału przez nagrzanie materiału do temperatury zapłonu i wypaleniu strumieniem tlenu.

METALIZACJA NATRYSKOWA

nanoszenie na metal innego metalu w celach regeneracyjnych, dekoracyjnych, antykorozyjnych za pomocą płomienia acetylenowego.

BUDOWA SPOINY

PRZYGOTOWANIE BRZEGÓW DO SPAWANIA

Ukosowanie brzegów

Oczyszczenie brzegów - z rdzy, farby, smoły, tłuszczu

Ukosowanie (rowki do spawania) są znormalizowane i dzielą się na rowki do spoin doczołowych i pachwinowych.

Rowki zmieniają się wraz z grubością blachy.

Rowki do spoin doczołowych Pachwinowych.

28