Odazotowywanie spalin

Przyczyny powstawania i sposoby zmniejszania emisji tlenków azotu.

Tlenek azotu (NO) powstaje z tlenu i azotu, zawartego w paliwie

i w powietrzu atmosferycznym, w procesie spalania w wyniku skomplikowanych reakcji chemicznych, fazy spalaniu pyłu węglowego ponad.

80% tlenków azotu tworzy się z azotu zawartego w paliwie. Gaz ziemny zawiera ok. 0,5% azotu, oleje opałowe — ok. 0,2—1% azotu, węgiel

— ok. 1-4-2% azotu. Tlenek azotu (NO) przechodzi w dwutlenek azotu (NO2) w obecności azotu zawartego w powietrzu, przy czym szybkość zachodzącej reakcji zależy od stężenia tlenku azotu. Tlenek azotu jest bezbarwny, dwutlenek azotu — żółty. Dwutlenek azotu powoduje

podrażnienie i chroniczne schorzenia dróg oddechowych. W większych stężeniach powoduje on schorzenia bronchitalne. Podejrzewa się, że jest on substancją rakotwórczą. Wykazuje on także duże powinowactwo chemiczne w stosunku do hemoglobiny. Tlenki azotu (NOX) w dużych

stężeniach są szkodliwe dla płuc, natomiast w małych stężeniach wraz z ozonem, węglowodorami i światłem słonecznym są przyczyną powstawania smogu kalifornijskiego". Powstający z tlenków azotu kwas azotowy atakuje tkankę płucną. Tlenki azotu są — po tlenkach siarki — drugim, głównym składnikiem „kwaśnych deszczów".

Ze względów zdrowotnych średnie roczne stężenie tlenków azotu w powietrzu atmosferycznym o wartości 100 μg/m3Jest uważane za dopuszczalne. Krajowa norma dopuszcza średnie roczne stężenie dwutlenku azotu w powietrzu atmosferycznym o wartości 5O μg/m3 (obszary specjalne chronione 30 μg/m3). Dopuszczalne w Polsce 30-minutowe i 24-godzinne stężenia tlenków azotu (przeliczone na dwutlenek azotu)

w powietrzu atmosferycznym oraz dopuszczalne ich wprowadzenie do

powietrza atmosferycznego w procesie energetycznego spalania paliw .

W procesach spalania powstaje tlenek azotu (NO), dwutlenek azotu (NO2) zaś tworzy się przez utlenianie tlenku azotu w powietrzu atmosferycznym. Ostatnie badania wykazały, że spaliny kotłowe oprócz tlenku azotu (NO) i dwutlenku azotu (NO2 zawierają także podtlenek

azotu (N2O) — gaz rozweselający. Najwięcej podtlenku azotu powstaje_

przy spalaniu węgla najmniej — przy spalaniu gazu ziemnego. Podtlenek azotu uczestniczy w reakcjach niszczących warstwę ozonowa , Ziemi, powodując powstawanie tzw. efektu cieplarnianego. Pochłania on bowiem promieniowanie podczerwone, uniemożliwiając chłodzenie

Ziemi w okresach nocnych. Podtlenek azotu jest groźny z tego względu, że rozpad jego szacuje się na ok. 100_|at, podczas gdy rozpad dwutlenku azotu następuje po czterech dniach. Panuje pogląd, że metody odazotowywania spalin okażą się skuteczne także w zwalczaniu emisji podtlenku azotu, jednak bezpośrednich doświadczeń v dotychczas brak.

Część powstających w procesie spalania tlenków azotu zostaje rozłożona na tlen i azot przez powstający w tym samym czasie w procesie pirolizy koks. Proces ten intensywnie zachodzi przy spalaniu fluidalnym i jest — oprócz niskiej temperatury spalania — czynnikiem powstawania minimalnych ilości tlenków azotu przy stosowaniu tego rodzaju spalania, spaliny kotłowe zawierają ok. 95% tlenku azotu(NO) i ok. 5% dwutlenku ązotu (NO2). Stężenie tlenków azotu w spalinach kotłowych zależy od typu paleniska, panującej w nim temperatury, sposobu spalania paliwa, wreszcie od rodzaju paliwa, współczynnika nadmiaru powietrza i obciążenia kotła. Ilustrują to rysunki 1, 2, 3, 4.

Zaobserwowano, że mniej tlenków azotu tworzy się przy spalaniu oleju opałowego niż przy spalaniu gazu ziemnego. Tlenki azotu powstające w komorze paleniskowej kotła można

podzielić na: termiczne, paliwowe i szybkie. Termiczne tlenki azotu powstają z azotu zawartego w powietrzu atmosferycznym przy spalaniu każdego paliwa w bardzo wysokich temperaturach. Paliwowe tlenki azotu powstają z azotu zawartego w paliwie, a ich powstawanie zależy od rodzaju paliwa i od sposobu jego spalania. Szybkie tlenki azotu

powstają z azotu zawartego w powietrzu atmosferycznym, przede wszystkim przy spalaniu paliw gazowych, a ich powstawanie zależy głównie od współczynnika nadmiaru powietrza, niewiele zaś od temperatury panującej w komorze paleniskowej kotła.

Rys. 1. Zawartość tlenków azotu w spalinach kotłowych w zależności od temperatury spalania

Rys. 2. Zawartość tlenków azotu w spalinach kotłowych w zależności od temperatury spalania i od współczynnika nadmiaru powietrza

Rys. 3. Zawartość tlenków azotu w spalinach kotłowych w zależności od temperatury spalania, współczynnika nadmiaru powietrza i czasu trwaniu reakcji spalania w maksymalnej temperaturze

Rys.3. Zawartość tlenków azotu w spalinach kotłowych w zależności od obciążenia bloku / — moc bloku 200 MW, 2 — 70 MW, 3 — 100 MW, 4 — 150 MW, 5 — 200 M W, 6 -— 230 MW

Przy spalaniu fluidalnym w temperaturze 800-i-1000° C powstają { paliwowe tlenki azotu. Przy spalaniu przestrzennym (w kotłach pyłowych) w temperaturze 130O°C powstają również głównie paliwo-we tlenki azotu, ale przy wzroście temperatury ilość ich maleje, pojawiają się natomiast termiczne tlenki azotu, które powyżej temperatury 2100°C stanowią jedyne tlenki. W przedziale temperatur 1300-ł-2100° C tworzą się również szybkie tlenki azotu w ilości 7 ~ 10% całkowitej ilości powstających tlenków azotu. W temperaturach wyższych niż 2300°C (plazma niskotemperaturowa) tworzą się termiczne tlenki azotu.

W celu ograniczenia tworzenia się tlenków azotu należy obniżać . temperatur jądra płomienia, zmniejszać za wartość, tlenu w strefie. Spalania oraz skracać czas przebywania paliwa w strefie panowania wysokich temperatur.

Paleniska cyklonowe, charakteryzujące się wysoką temperaturą jądra płomienia, sprzyjają powstawaniu w procesie spalania dużych ilości tlenków azotu.

Zaobserwowano, że rozmieszczenie palników poziome i przeciwsobne (na przodzie i tyle komory paleniskowej) powoduje powstawanie w procesie spalania dużych ilości tlenków azotu. Przy palnikach frontowych powstaje ich mniej, najmniej zaś —przy stosowaniu,. paIników narożnych. Obrazuje to rys. 5.

Powstawanie tlenków azotu wzrasta wraz ze wzrostem zawartości tlenu w spalinach: przy wzroście zawartości tlenu w spalinach z 1% do 6% ilość powstających tlenków azotu wzrasta dwukrotnie (kocioł na węgiel kamienny, palniki frontowe).

Rys. 5. Stężenie tlenków azotu w spalinach kotłowych w zależności odrodzaju paleniska i usytuowania palników w komorze paleniskowej

/ — palniki narożne, 2 — palniki przeciw-sobne, 3 — palniki frontowe, 4 — palenisko z odprowadzaniem żużla w stanie ciekłym

Ze względu na zachodzącą w kotłach fluidalnych dużą intensywność f procesu spalania i związane z tym obniżenie temperatury spalania do

800 - 900°C, wytwarzają one małe ilości tlenków azotu. Pomijając przeróbkę i uszlachetnianie paliw poprzez ich zgazowanie ograniczanie emisji tlenków azotu przez elektrownie, elektrociepłownie i ciepłownie można osiągnąć dwoma sposobami:

przez zmniejszenie ilości tlenków azotu powstających w procesie

spalania (tzw. metody pierwotne):

przez usuwanie powstałych tlenków azotu ze spalin kotłowych

przed wprowadzeniem ich do komina (tzw. metody wtórne).

W kotłach pyłowych zmniejszenie ilości powstających w procesie spalania tlenków azotu może być osiągnięte poprzez:

właściwe ukształtowanie komory paleniskowej,

stosowanie palników o specjalnej konstrukcji,

dwustrefowe spalanie paliwa,

recyrkulację spalin do komory paleniskowej,

zmniejszenie współczynnika nadmiaru powietrza.

Ad. 1). W celu zmniejszenia emisji tlenków azotu stosuje się obniżenie obciążenia cieplnego komory paleniskowej, geometrię komo-

paleniskowej dostosowaną do kształtu płomienia oraz narożnikowe

umieszczenie palników.

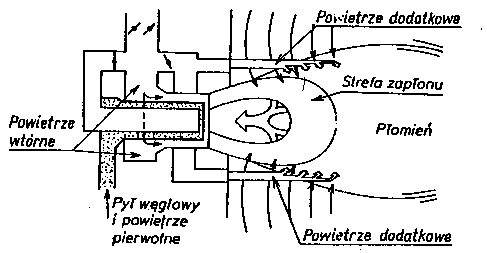

Ad. 2). Specjalne konstrukcje palników pozwalają na zmniejszenie do minimum ilości powietrza wtórnego, przez co zmniejsza się ilość powietrza doprowadzanego do jądra płomienia, powodując w efekcie obniżenie temperatury jądra płomienia i zmniejszenie powstających tlenków azotu o 10-30% Pewne typy palników pozwalają na uzyskanie dłuższego płomienia o obniżonej temperaturze (poniżej 1500-0C} co daje ten sam efekt. Konstrukcja specjalnego palnika zachodnio-niemieckiej firmy Steinmiiller (rys. 6) zmniejsza powstawanie zarówno

Rys.6 . Palnik kotłowy firmy Steinmiilier redukujący powstawanie tlenków azotu (paliwowych i termicznych)

termicznych, jak i paliwowych tlenków azotu. Takie specjalne palniki mogą być instalowane w istniejących kotłach podczas ich modernizacji Inne konstrukcje narożnikowych palników strumieniowych pozwalają na wprowadzanie mieszanki pyłowej i powietrza wtórnego na różne średnice wiru (rys.7), Oprócz palników strumieniowych są również stosowane palniki wirowe, których ukształtowanie umożliwia recyrkulację powstających spalin w obrębie samego palnika (tzw. recyrkulacja wewnętrzna), co powoduje obniżenie temperatury jądra płomienia.

Rys. 7. Palenisko z palnikami narożnymi: a) rozwiązanie tradycyjne; b) rozwiązanie z wprowadzeniem mieszanki pyłowej i powietrza wtórnego na różne średnice wiru

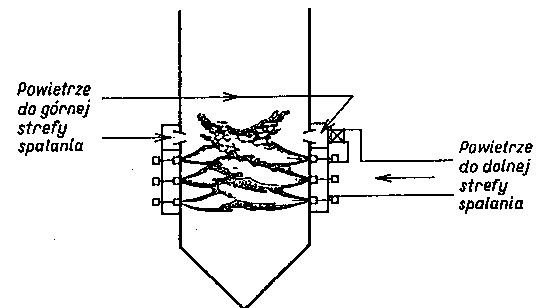

Ad. 3). W pierwszej, dolnej strefie spalania dostarcza się mniej powietrza niż jest to teoretycznie potrzebne (Ą-= 0,7-7-0,9), wskutek czego następuje niezupełne spalanie paliwa i częściowe jego zgazowanie przy obniżonej temperaturze spalania, co powoduje zmniejszenie ilości powstających tlenków azotu. W drugiej górnej strefie spalania doprowadza się dodatkowe powietrze, aby uzyskać zupełne spalanie . paliwa. Ta końcowa faza spalania przebiega również przy obniżonej temperaturze, zmniejszając przez to ilość powstających tlenków azotu. Stosowanie tego sposobu zmniejsza ilość powstających tlenków azotu

Rys. 8. Dwustrefowe spalanie w kotle parowym

010-40%. Realizację tego sposobu obrazuje rys. 8. Przy jego

stosowaniu może wystąpić jednak żużlowanie kotła, korozja paleniska i zwiększenie ilości nie spalonego węgla w popiele lotnym jest to tzw. system OFA (ang. Over-Fire Air).Dwustopniowe spalanie paliwa można rozszerzyć, wprowadzając do sposobu opisanego powyżej dodatkowy poziom palników z dodatkowym powietrzem. Obrazuje to rys. 9. Jako dodatkowe paliwo, wprowadzane do komory spalania ponad paliwem podstawowym, jest stosowane paliwo węglowodorowe — gaz ziemny. Powstające wówczas wolne rodniki redukują ok. 50% tlenków azotu, powstających przy spalaniu paliwa podstawowego. Zjawiska żużlowania, korozji i niezupełnego spalania mogą być jednak w tym przypadku nasilone.

Rys. 9. Spalanie dwustrefowe z dodatkowym poziomem palników w kotle parowym

Ad. 4). Pobierając spaliny o temperaturze 300-r-400° C zza kotłowego podgrzewacza wody zasilającej i tłocząc je z powrotem do kotła za pomocą wentylatora recyrkulacyjnego obniża się temperaturę jądra płomienia, co powoduje zmniejszenie ilości powstających tlenków azotu. Sposób ten zmienia jednak wykorzystanie powierzchni ogrzewalnych kotła. Przy recyrkulacji 20-25%jpalin można osiągnąć zmniejszenie ilości powstających tlenków azotu o 10-20%.

Ad. 5). Ten sposób jest stosowany głównie przy spalaniu gazu i oleju opałowego — w obawie, że stosowanie go przy spalaniu paliw stałych może prowadzić do niezupełnego spalania. Przy jego stosowaniu następuje zmniejszenie ilości powstających tlenków azotu o 10-20%.

Możliwe jest naturalnie jednoczesne stosowanie powyższych sposobów, np. dwustrefowe spalanie przy małym współczynniku nadmiaru powietrza. Redukcja tlenków azotu może wówczas dochodzić nawet do 40-50%.

Powyższe sposoby są często stosowane przy modernizacji istniejących kotłów. Ponieważ stanowią one wówczas znaczną ingerencję w schematy obliczeń cieplnych kotłów i ich poszczególnych powierzchni ogrzewalnych, dlatego przy ich wprowadzaniu należy zwracać uwagę na zawartość tlenu w spalinach i zawartość niespalonego paliwa w popiele.

lotnym (zagadnienia ekonomii pracy kotła), pracę kotła przy obciążeniach mniejszych od znamionowego (stabilność procesu spalania), wreszcie na zawartość tlenku węgla i tlenu w komorze paleniskowej (korozja ścian paleniska)]

W przypadku węgla brunatnego, jego niska relatywnie spalania powoduje, że tlenki azotu tworzą się głównie z azotu zawartego w paliwie. W celu zmniejszenia emisji tlenków azotu stosuje się możliwie

mały nadmiar powietrza, doprowadzenie powietrza wtórnego możliwie daleko od głównej strefy spalania (rys.10), dobre wymieszanie poprzeczne oraz recyrkulację spalin. Te przedsięwzięcia zastosowane łącznie pozwalają utrzymać emisję tlenków azotu na poziomie dopuszczalnym w Niemczech Zachodnich, tj. 200 mg NOx/norm. m3 jako wartośc średniomiesięczą przy bardzo pieczołowitej eksploatacji.

Rys. 10. Rozmieszczenie palników głównych PG i pomocniczych PP oraz dysz powietrza wtórnego DPW w kotle na węgiel brunatny

W przypadku kotłów rusztowych duży współczynnik nadmiaru powietrza sprzyja powstawaniu tlenków azotu, szczególnie przy ich niepełnym obciążeniu. Umiarkowana temperatura paleniska

(ok. 1400 0C) powoduje, że powstają głównie paliwowe tlenki azotu. W celu zmniejszenia ich emisji stosuje się recyrkulację spalin, wprowadzając je bezpośrednio nad ruszt — zamiast powietrza wtórnego, które jest wprowadzane wyżej. Taki zabieg obniża temperaturę spalania, co jest korzystne. Sposoby rozwiązań pokazano na rys. 11. Metody pierwotne

pozwalają, przy spalaniu na ruszcie węgla o zawartości 1,5% azotu, na ograniczenie emisji tlenków azotu do wartości 250-300 mg

NOx /norm. m3.

Powyżej opisane sposoby pozwalają na zmniejszenie ilości powstających tlenków azotu najwyżej o 40-50%, co jednak nie jest wystarczające do spełnienia wymagań zachodnioniemieckiej normy dopuszczających zawartość ich w spalinach opuszczających komin nie większą niż 200 mg/norm, m3. Dla dotrzymania tej normy stosuje się:

selektywną redukcję katalityczną (SCR — Selective Catalytic

Reductiori);

selektywną redukcję niekatalityczną (SNCR — Selective Non-

-Catalytic Reduction).

Są to metody japońskie, stosowane w Europie, głównie w Niemczech Zachodnich. Pierwsza z nich polega na redukcji tlenków azotu za pomocą amoniaku(NH3) w obecności katalizatora. W wyniku reakcji powstaje azot i woda:

4NO + 4NH3 + 02->4N2 + 6H20

2N02 + 4NH3 + 02-+3N2 + 6H20

6NO2-f8NH3->7N2 + 12H2O

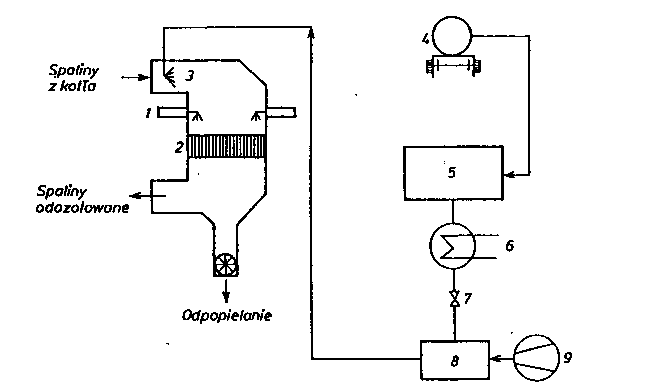

Schemat instalacji selektywnej redukcji katalitycznej (SCR) tlenków azotu za pomocą amoniaku przedstawia rys. 12.

Obciążenie katalizatora mierzy się natężeniem przepływu spalin (norm. m3/h na l m3 katalizatora). Naturalnie im to obciążenie jest mniejsze, tym skuteczność procesu odazotowywania spalin jest większa.

Katalizatory są wykonywane jako płytowe i jako komórkowej Katalizator płytowy jest wykonany ze stali szlachetnej z masą aktywną, którą stanowią tlenki tytanu(TiO2)wanadu (V2O5)wolframu (WO3) lub molibdenu (MoO3). Ma on dużą odporność na erozję, dużą wytrzymałość mechaniczną i cieplną, powoduje małe straty ciśnienia i ma małą skłonność do zatykania się. Wymiary elementu są:

Rys. 11. Schematy recyrkulacji spalin przy palenisku z rusztem wędrownym i podmuchem strefowym: a) ruszt z zasypem grawitacyjnym (/ — strefowa regulowana recyrkulacja spalin do powietrza pierwotnego, 2 — recyrkulacja spalin na miejsce powietrza wtórnego, 3 — wysokie doprowadzenie powietrza wtórnego); b) ruszt z zasypem narzutowym (l — recyrkulacja spalin do powietrza pierwotnego, 2 — recyrkulacja spalin na miejsce powietrza nośnego, 3 — recyrkulacja spalin z popiołem lotnym z odpylacza, 4 — wysokie doprowadzenie powietrza wtórnego)

Rys. 12. Schemat instalacji selektywnej redukcji katalitycznej (SCR) tlenków azotu za pomocą amoniaku

l — urządzenie czyszczące, 2 — katalizator, 3 — wtrysk amoniaku, 4 — rozładunek amoniaku, 5 — zbiornik amoniaku, 6 — parownik, 7 — zawór regulacyjny, 8 — mieszalnik, 9 — dmuchawa

464 x 464 x (450 - 650) mm. Może on pracować w strefie dużego zapylenia, a więc przed instalacją do odpylania i odsiarczania spalin.

Katalizator komórkowy jest ceramiczny, ma identyczną masę aktywną, lecz działa dobrze w strefie o małym zapyleniu spalin. Musi on być więc umieszczany za instalacją do odpylania i odsiarczania spalin. Wymaga to jednak— w celu zapewnienia właściwych warunków pracy katalizatora — dodatkowego podgrzania spalin, oziębionych w instalacji do ich odsiarczania. Wymiary elementu są: 150xI50x(350-1000) mm.

Sposoby instalowania obu rodzajów katalizatorów w trakcie spalin pokazano na rys. 13 i 14

Optymalna temperatura pracy katalizatorów wynosi: 300-430°C przy włączeniu ich przed podgrzewaczem powietrza (rys. 13), natomiast 280-380°C przy włączeniu przed kominem (rys. 14).

Praca katalizatora w strefie dużego zapylenia trwa 2-3 lat a w strefie czystej lat. Potrzeba l m3 katalizatora na 1 MW mocy elektrowni. Koszt katalizatora wynosi 20000 DM/m3 (ceny z roku 1988). Skuteczność tej metody jest największa ze wszystkich stosowanych i dochodzi do 85%. Metoda ta jest jednak najdroższa inwestycyjnie i eksploatacyjnie. W końcu roku 1988 instalacje tego rodzaju pracowały w RFN na 43 blokach o łącznej mocy ok. 10000 MW. W elektrowniach na węgiel kamienny stosuje się w Niemczech Zachodnich metody katalityczne, natomiast w elektrowniach na węgiel brunatny, gaz i olej opałowy — pozostałe metody (pierwotne):

druga z metod— s e l e k t y w n a r e d u k c j a niekatalityc z n a (SNCR) tlenków azotu za pomocą amoniaku — stanowi odmianę metody pierwszej, lecz bez użycia katalizatora. Skuteczność jej wynosi 50%, lecz jest ona tańsza inwestycyjnie eksploatacyjnie od poprzedniej.

Rys. 13. Umieszczenie katalizatorów SCR przed podgrzewaczami powietrza

] — mieszalnik, 2 — parownik, 3 — zbiornik amoniaku, 4 — podgrzewacz powietrza,

5 — elektrofiltr, 6 — podgrzewacz spalin

Rys. 14. Umieszczenie katalizatorów SCR w trakcie spalinowym przed kominem 1...6 —jak na rys. 13, 7 — palnik

Amoniak reaguje z tlenkami azotu w temperaturze 8OO- 1000°C bez katalizatora, dając azot i wodę. W innym zakresie temperatur reakcja zachodzi bardzo powoli i amoniak wędruje do komina. Gdy zmienia się obciążenie kotła, wówczas zmienia się również temperatura spalin i jej rozkład w kotle. Jeżeli amoniak jest wstrzykiwany w pewnym punkcie, w którym panuje temperatura odpowiednia do zachodzenia reakcji, to przy zmianie obciążenia kotła, a więc i zmianie temperatury w tym punkcie — reakcja nie będzie zachodziła.

W Japonii uzyskano redukcję tlenków azotu w spalinach o 20—60%, stosując tę metodę w kotłach olejowych. Brak jest w literaturze przedmiotu wzmianek o stosowaniu tej metody w kotłach opalanych węglem brunatnym.

Jednym ze sposobów zmniejszania emisji tlenków azotu do atmosfery jest wprowadzanie do spalin kotłowych ozonu jako utleniacza. Innym sposobem jest napromieniowywanie gorących spalin (o temperaturze ok. 900°C) wiązką elektronów. Powstające przy napromieniowywaniu spalin wiązką elektronów wolne rodniki reagują z molekułami NOX i SO2, tworząc azotan amonuj siarczan amonu.

Zaobserwowano, że przy stosowaniu suchej metody odsiarczania spalin, polegającej na dodawaniu do kotła kamienia wapiennego, wraz ze wzrostem stosunku stechiometrycznego Ca/S wzrasta ilość powstających tlenków azoty (dwukrotnie przy wzroście z Ca/S = l do Ca/S = 3).

Stężenie tlenków azotu w spalinach wynosi zwykle 1/3 ~ 1/2 stężenia dwutlenku siarki, a dopuszczalne 24-godzinne stężenie tlenków azotu jest zwykle dwukrotnie większe niż dopuszczalne stężenie dwutlenku siarki. Z tego względu komin, który zapewnia dopuszczalne stężenie dwutlenku siarki, zapewnia także dopuszczalne stężenie tlenków azotu, j

Odsiarczanie i odazotowywanie spalin może być dokonane w jednym, łącznym procesie. Pilotowe instalacje tego rodzaju pracują już z dobrymi wynikami od kilku lat, obecnie zaś są uruchamiane instalacje o dużej wydajności (l min norm. m3/h — 300 MW).

Metoda SHL (Saarberg-Hólter-Lurgi) polega na przepuszczeniu odpylonych spalin przez absorber, w którym zostaje rozpylony roztwór absorpcyjny, zawierający mleczko wapienne, ług sodowy i chelaty żelaza (chelaty żelaza są to związki chemiczne szczególnego typu, w których grupy skoordynowane są co najmniej dwukrotnie związane z jonami centralnymi, co powoduje powstanie kilkuczłonowego, mocno sprzężonego pierścienia, decydującego o wyjątkowej trwałości związku — chelaty są tak trwałe, że nie ulegając zmianom chemicznym rozpuszczają się w stężonych kwasach nieorganicznych; chelatem jest zielony barwnik roślinny — chlorofil barwnik czerwonych ciałek krwi — hem).

W absorberze tlenki azotu łączą się z żelazem, dwutlenek siarki reaguje z ługiem sodowym, dając siarczyn sodu. Związek tlenku azotu z żelazem reagując z siarczynem sodu daje żelazo, azot i siarczan sodu. Siarczany i siarczyny sodu reagując z mleczkiem wapiennym dają produkt użyteczny — gips i używany w dalszym procesie ług sodowy. Reakcje przebiegają wg równań:

FeChel + NO = FeChel x NO

SO2 + 2NaOH = Na2SO3-ł-H2O

FeChel x NO+ Na2S03 = FeChel + 1/2N2 + Na2SO4

Na2SO4 + Ca(OH)2 + 2H2O = CaSO4 x 2H2O -f 2NaOH

Na2SO3 + Ca(OH)2 + 1/2H2O = CaSO3 x 1/2H2O -f 2NaOH Istotną rolę w tym procesie odgrywają wyżej wspomniane chelaty żelaza, które zawiera roztwór absorpcyjny, a głównie jego jony. Proces jest chroniony patentami.

Jako produkty końcowe otrzymuje się gips handlowy i azot. Proces nie wytwarza ścieków. Oziębione w absorberze spaliny są następnie podgrzewane przed wlotem do komina, bądź nie podgrzane mogą być odprowadzone do chłodni kominowej.

Schemat procesu SHL przedstawia rys. 15.

Rys. 15. Schemat instalacji odsiarczania i odazotowywania spalin metodą Saarberg-Hólter-Lurgi

/ — kocjoł, 2 — elektrofiltr, 3 — wentylator, 4 — podgrzew spalin, 5 — komin, 6 — chłodnia kominowa, 7 — przygotowanie roztworu absorbcyjnego i odwodnienie gipsu

przypadku. Liczby podane przez Grubba zostały wyrywkowo sprawdzone na podstawie pomiarów (przeprowadzonych przez Energopomiar) jednostkowej emisji dwutlenku węgla z kotłów parowych i wodnych na węgiel kamienny oraz z kotła wodnego na olej opałowy w Zespole Elektrociepłowni Warszawa. Pomiary te obejmowały: emisję dwutlenku węgla, analizy zawartości pierwiastków w paliwie, popiele, żużlu i w spalinach oraz bilanse cieplne kotłów (z uwzględnieniem tolerancji pomiarowych). Okazało się, że liczby podane przez Grubba zawierają się w granicach dokonanych pomiarów pod warunkiem utrzymania zawartości części palnych w popiele i w żużlu w rozsądnych granicach (poniżej 5% w popiele i poniżej 10% w żużlu przy kotłach pyłowych oraz poniżej 10% w popiele i poniżej 5% w żużlu przy kotłach rusztowych).

Nakazem chwili jest zahamowanie wzrostu emisji dwutlenku węgla, a następnie jej systematyczne zmniejszanie. Wiodą do tego drogi:

najwszechstronniej pojęta oszczędność używania wszelkich

postaci energii (energooszczędne technologie przemysłowe, dobre izolowanie cieplne budynków, nowe źródła oświetlenia, energooszczędny

sprzęt gospodarstwa domowego itd.);

zwiększanie sprawności wytwarzania energii elektrycznej i cieplnej (wyższe parametry pary, postęp technologiczny w budowie urządzeń

energetycznych, szersze stosowanie gospodarki skojarzonej, układy

gazowo-parowe);

zastępowanie paliw o małej zawartości wodoru (węgiel) przez

paliwa o dużej zawartości wodoru (gaz ziemny);

wprowadzanie energii odnawialnych (wodnej, słonecznej, wiatrowej);

wprowadzanie energii jądrowej.

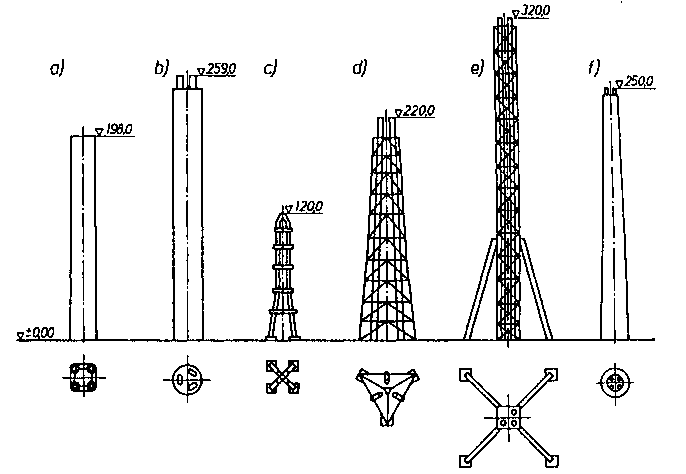

Kominy elektrowni i elektrociepłowni

Intensywny rozwój energetyki na całym świecie i wprowadzanie do ruchu bloków energetycznych o coraz większej mocy, a jednocześnie konieczność spalania oleju zawierającego znaczne ilości siarki bądź niskokalorycznych węgli, niejednokrotnie zawierających również znaczne ilości siarki, zmuszają do budowy coraz wyższych kominów. Na pewno jest to rozwiązanie nie najlepsze, wymuszone głównie faktem, że przez wiele lat nie udawało się rozwiązać pozytywnie problemu odsiarczania spalin. W ostatnich latach obserwuje się wyraźny postęp w tej dziedzinie, spowodowany przede wszystkim zaostrzeniem wymagań dotyczących dopuszczalnych emisji SO2, a także będący wynikiem międzynarodowej konwencji i współpracy. Można jednak przypuszczać,

że jeszcze przez wiele lat będą budowane wysokie kominy, stanowiąc swoistego rodzaju pomniki świadczące o nie najlepszym poziomie techniki naszych czasów.

Za granicą stosuje się znacznie zróżnicowane rodzaje kominów. Oprócz konwencjonalnych, stosowanych także w Polsce, kominów jednoprzewodowych, zbieżnych, żelbetowych z wykładziną ceglaną odizolowaną warstwą waty szklanej lub żużlowej, buduje się kominy dwupowłokowe (rura w rurze). W rozwiązaniach tego rodzaju grubość szczeliny powietrznej między zewnętrznym trzonem żelbetowym a wewnętrznym przewodem odprowadzającym spaliny waha się w dość znacznych granicach (od kilku do ok. 100 cm), przy czym przestrzeń powietrzna jest wentylowana bądź nie.

Od początku lat sześćdziesiątych szerokie zastosowanie za granicą znalazły kominy wieloprzewodowe. Budowano je w Austrii, Francji, Japonii, Kanadzie, RFN, Szwecji, W. Brytanii i b. ZSRR (rys. 16). W USA mniejsze obiekty (w skali amerykańskiej) wyposaża się w kominy wieloprzewodowe, natomiast w stosunku do wielkich jednostek energetycznych jest utrzymywana zasada całkowitej „blokowości" z kominem włącznie.

Rys. 16. Kominy wieloprzewodowe zagraniczne: a) w elektrowni Eggborough (W. Brytania); b) w elektrowni Drax (W. Brytania); c) w elektrowni Owase (Japonia); d) w elektrowni Schilling (RFN); e) w elektrowni Uglegorskaja (b. ZSRR); f) w elektrowni Łukomskaja (b. ZSRR)

studia i koncepcje;

wnioski lokalizacyjne;

założenia techniczno-ekonomiczne (ZTE).

Osobne opracowania dotyczące ochrony atmosfery i terenu są przedstawiane w stadium a). W stadiach b) i c) umieszcza się oddzielne tomy pn. „Ochrona środowiska", uwzględniające zagadnienia:

Rys. 17. Izolinie rozkładu maksymalnych 30-minutowych stężeń SO2 (mg/m3) — przykładowy wydruk wg programu MAPY

zanieczyszczenia atmosfery i terenu;

ochrony wód;

gospodarki odpadami paleniskowymi;

ochrony przed hałasem;

stref ochronnych.

W stadium a) są też wykonywane m.in. analizy (studia) zanieczyszczenia atmosfery i terenu dla obiektów istniejących. Występuje to np. w przypadku przebudowy kotłów olejowych na węgiel lub pogorszenia się jakości węgla i konieczności uzyskania zgody na zwiększoną wskutek tego, emisję zanieczyszczeń.

Wzbogacanie węgla kamiennego

W węglu kamiennym o dużej zawartości siarki występuje ona przeważnie w postaci pirytu (FeS2). Ponieważ piryt jest w przybliżeniu cztery razy cięższy niż węgiel kamienny, to można usunąć go w procesie

mokrego wzbogacania węgla

Zawartość pirytu w węglu udaje się zmniejszyć o 10% w przypadku

sortymentów grubych, w których skupiska blaszek pirytu tkwią w kęsach węgla, oraz o 50 % w przypadku miałów węglowych o wielkości ziaren węgla poniżej 3 mm. Ten drugi przypadek występuje w energetyce zawodowej, której elektrownie spalają miał węglowy.

Badania przeprowadzone w Polsce wykazały, że w wyniku mokrego wzbogacania miałów najbardziej zasiarczonego węgla z rejonu Jaworzna (2,8-3,3 % siarki), można oczekiwać zmniejszenia zawartości siarki o 40 % zmniejszenia zawartości popiołu Powoduje to wzrost wartości opałowej miałów węglowych o 20°/o i zmniejszenie zużycia paliwa netto o 22-23% (ze względu na wyższą sprawność kotłów przy bardziej kalorycznym paliwie i zmniejszenie zużycia energii elektrycznej na potrzeby własne przy przerobie o 20% zmniejszonej masie paliwa).

Tak więc proces mokrego wzbogacania miałów węgla kamiennego spowoduje zmniejszenie emisji dwutlenku siarki do atmosfery:

o około 20% ze względu na zmniejszone zużycie wzbogaconego

paliwa,

o około 40% ze względu na zmniejszoną zawartość siarki we

wzbogaconym paliwie,

co stanowi łącznie ok. 50% zawartości siarki w stosunku do jej zawartości w miale węgla kamiennego przed jego wzbogaceniem.

Występujące w procesie mokrego wzbogacania miałów węgla kamiennego straty substancji palnej w wysokości 4 - 6% są kompensowane przez:

większą sprawność kotłów przy bardziej kalorycznym paliwie;

zmniejszenie zużycia energii elektrycznej na napęd urządzeń

pomocniczych kotłów (młynów, wentylatorów) oraz instalacji nawęglania, odpylania, odpopielania i odżużlania przy przerobie o 20% zmniejszonej masie paliwa;

zmniejszenie zużycia oleju opałowego na podtrzymywanie płomienia przy pracy kotłów w obszarze minimum węglowego — przez

podwyższenie tego minimum wskutek spalania bardziej kalorycznego

paliwa;

zmniejszenie produkcji starych elektrowni w systemie elektro

energetycznym wskutek zwiększenia dyspozycyjności elektrowni pod

stawowych, pracujących na lepszym paliwie (o 20% większa wartość

opałowa i o 10% mniejsza zawartość popiołu);

zmniejszenie zużycia energii na transport węgla do elektrowni

przez PKP o ok. 20%.

Należy zwrócić uwagę, że odpady z procesu mokrego wzbogacania miałów węgla kamiennego można spalać w kotłach fluidalnych bez uszczerbku dla środowiska. A więc — po rozpowszechnieniu się tej technologii spalania w naszym kraju — straty substancji palnej węgla, występujące podczas procesu wzbogacania, można będzie uznać za nieistniejące.

Analiza ekonomiczna przeprowadzona dla warunków krajowych wykazała, że osiągnięcie zmniejszenia emisji do atmosfery dwutlenku siarki o 50% przez budowę instalacji do mokrego wzbogacania miałów węgla kamiennego jest o 15% tańsze inwestycyjnie niż budowa mokrej instalacji do odsiarczania spalin, zapewniającej taką samą redukcję emisji dwutlenku siarki. O podobną wielkość niższe są również koszty eksploatacyjne. W przypadku stosowania wzbogaconego paliwa w istniejących elektrowniach, nakłady na budowę instalacji mokrego wzbogacania miałów węgla kamiennego zwracają się po 2,5 - 3,5 roku. Dane zagraniczne okres zwrotu nakładów inwestycyjnych określają na 0,7 roku do 4 lat

W rachunku ekonomicznym uwzględnia się następujące elementy:

zwiększenie sprawności kotłów o 2% na zmniejszenie zawartości

popiołu w paliwie o 10% i o 1% na zmniejszenie zawartości wilgoci

w paliwie o 10%;

zmniejszenie zużycia oleju opałowego na podtrzymanie płomienia w obszarze minimum węglowego kotła — o 3 gpu/(kW • h) netto przy

zmniejszeniu zawartości popiołu w paliwie o 10%;

zmniejszenie zużycia energii elektrycznej na potrzeby własne

o 1% przy zmniejszeniu zawartości popiołu w węglu o 10%;

obniżenie kosztów remontów kotłów i urządzeń odpopielania wskutek mniejszej erozji popiołowej — o 0,3 min zł/MW (w cenach 1984 r.) przy zmniejszeniu zawartości popiołu w węglu z 30%

do 20%;

zwiększenie dyspozycyjności bloków energetycznych o 5 — 8%

przy zmniejszeniu zawartości popiołu w węglu o 10% i związany z tym możliwy wzrost produkcji energii elektrycznej o 8 — 10%;

zmniejszenie kosztów transportu popiołu na składowisko oraz

zmniejszenie jego powierzchni (lub przedłużenie okresu jego eksploatacji);

zmniejszenia opłat za użytkowanie środowiska i ewentualnie kar

za przekraczanie norm dopuszczalnej emisji;

eliminacja ograniczenia mocy bloków energetycznych, jeśli taka

występuje w przypadku spalania węgla o większym zapopieleniu

w stosunku do wartości gwarantowanych;

—zmniejszenie kosztów transportu paliwa do elektrowni (PKP).

Reasumując, należy stwierdzić, że wyniki przeprowadzonych analiz

jednoznacznie wykazały celowość i efektywność wzbogacania miałów węgla energetycznego.

Z uwagi na efekty ekonomiczne podstawowe znaczenie ma obniżenie jednostkowego kosztu produkcji energii elektrycznej, zmniejszenie opłat za zanieczyszczenie środowiska oraz wzrost mocy dyspozycyjnej elektrowni. Natomiast ze względu na ochronę środowiska najwyraźniejsze efekty uzyskuje się przy spalaniu wzbogaconego i odsiarczonego miału w elektrowniach położonych na terenach o znacznym zanieczyszczeniu powietrza, w pobliżu dużych aglomeracji miejskich oraz terenów specjalnie chronionych

Odpylanie spalin

Odpylaczem jest zespół urządzeń i części służących do odpylania spalin, znajdujących się pomiędzy początkiem wlotowego króćca odpylacza i końcem króćca wylotowego spalin oraz króćcami wylotowymi lejów zbiorczych pyłu.

Do urządzenia odpylającego zalicza się również:

zespoły zasilające, urządzenia wentylacyjne pomieszczeń zespołów zasilających i ewentualne urządzenia grzewcze — w przypadku

elektrofiltrów — oraz łączniki, kable i oszynowanie przynależnych

urządzeń;

ewentualne obiegi wtórne lub inne urządzenia służące do zapewnienia drożności roboczych elementów odpylaczy mechanicznych;

przyrządy pomiarowe do określenia stopnia zapylenia spalin

oczyszczonych.

W elektrowniach i ciepłowniach zawodowych są stosowane wszystkie rodzaje odpylaczy, a mianowicie:

Elektrownie wodne pośrednio chronią środowisko, dostarczając energię elektryczną odbiorcom. Każda megawatogodzina (MW-h) wyprodukowana w elektrowniach wodnych — zamiast w elektrowniach cieplnych opalanych węglem — zmniejsza obciążenie środowiska: siarką o 6,0—19,0 kg (w zależności od zawartości siarki w węglu wynoszącej 1 — 3%); tlenkami azotu o 3,0-9,0 kg; ołowiem o 10-^25 g; rtęcią o 0,06—0,15 g; arsenem o 30 — 90 g; strontem o 130-f-550 g; miedzią o 26 —80 g.

KOTŁY FLUIDALNE

Fluidyzacja jest procesem tworzenie się zawiesiny drobnych cząstek węgla w przepływającym od dołu strumieniu powietrza. Dobranie wymiarów cząstek węgla i prędkości strumienia powietrza powoduje, że jego cząstki wprowadzone w ruch turbulentny tworzą tzw. fazę fluidalną, wykazującą właściwości fizyczne bardzo zbliżone do cieczy. Cząstki węgla są wówczas doskonale wymieszane z powietrzem, a duża powierzchnia styku cząstek węgla i powietrza powoduje zwiększenie intensywności spalania.

Taka intensywność spalania pozwala na zmniejszenie wymiarów komory paleniskowej, w której proces ten zachodzi, oraz na obniżenie temperatury spalania do 800-f-900°C Konsekwencją obniżenia temperatury spalania jest zmniejszenie się ilości wytwarzanych w procesie spalania tlenków azotu oraz ulatniania się cząstek sodu i wanadu. Tlenki azotu są groźne dla środowiska, a sód i wanad powodują korozję turbin gazowych napędzanych spalinami z paleniska fluidalnego.

Dzięki idealnemu wymieszaniu cząstek węgla z powietrzem w warstwie fluidalnej oraz faktowi, że temperatura zło/a fluidalnego jest niższa niż temperatura topnienia popiołu zawartego w węglu, możliwe jest spalanie węgla niskokalorycznego, zawierającego bardzo dużo popiołu. Spalano węgiel o zawartości 60% popiołu.

W palenisku fluidalnym możliwe jest spalanie węgla o wartości opałowej począwszy od ok. 6300 kJ/kg (1500 kcal/kg) bez odbioru ciepła z warstwy fluidalnej i od ok. 13 000 k J/kg (3100 kcal/kg) przy odbiorze ciepła z warstwy fluidalnej.

Pomyślnie wypadły próby ze spalaniem w palenisku fluidalnym również węgla brunatnego, mułów i przerostów węgla kamiennego, torfu, łupków bitumicznych, pozostałości z przeróbki ropy naftowej, odpadów komunalnych itd.

Intensywność reakcji chemicznych zachodzących w warstwie fluidalnej jest równie/ wykorzystywana do drugiego, niemniej ważnego celu, a mianowicie wiązania siarki zawartej w węglu i spalającej się na dwutlenek siarki z dodanym do węgla tlenkiem wapnia w postaci mielonego kamienia wapiennego lub dolomitu. Dwutlenek siarki wiąże się w warstwie fluidalnej z tlenkiem wapnia, tworząc siarczek wapnia wg reakcji

CaCO3 +ciepło -» CaO -f CO2

SO2 + CaO 4- 1/2O2 -+ CaSO4

Stosunkowo niska temperatura panująca w palenisku powoduje, że wiązanie to pozostaje stabilne i powstający siarczek wapnia jest usuwany wraz z popiołem (w wysokich temperaturach panujących w kotłach ze zwykłymi paleniskami siarczek wapnia powstaje trudniej, a ponadto część jego rozkłada się z powrotem na tlenek wapnia i na dwutlenek siarki w dalszym odcinku drogi spalania). Skuteczność odsiarczania spalin w takim procesie osiąga 95%, a więc jest większa niż w innych procesach, a sam proces jest tańszy inwestycyjnie.

Wymiana ciepła między warstwą fluidalną a umieszczonymi w niej rurowymi powierzchniami ogrzewalnymi kotła jest także bardzo intensywna, co wpływa na wymiary komory paleniskowej. Do 60% ciepła uzyskanego ze spalania może być przyjęte przez te powierzchnie ogrzewalne.

Palenisko fluidalne pozwala na zmniejszenie emisji dwutlenku siarki do atmosfery przy stosunku molowym Ca/S = 1,5 o 80%, a przy stosunku molowym Ca/S = 2,5 nawet o 95%. Równocześnie emisja tlenków azotu do atmosfery zostaje zmniejszona o 50 ~ 80% w stosunku do paleniska pyłowego.

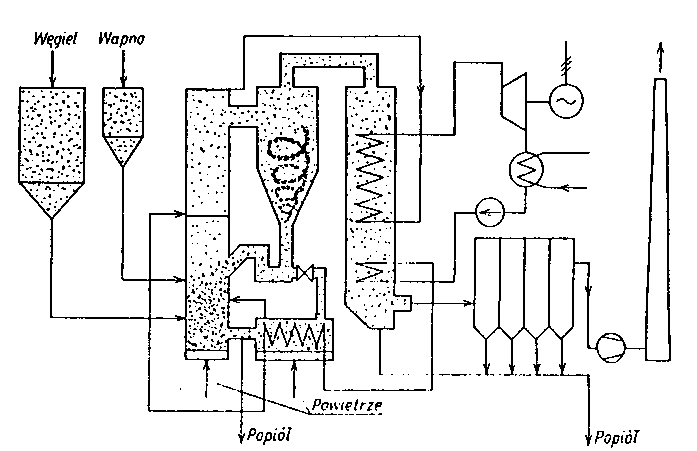

Kotły fluidalne dzieli się na pracujące przy ciśnieniu atmosferycznym i na pracujące przy nadciśnieniu. Te oba rodzaje kotłów fluidalnych dzieli się na kotły ze złożem stacjonarnym i na kotły ze złożem cyrkulacyjnym. Schemat ideowy kotła fluidalnego z atmosferycznym złożem stacjonarnym przedstawia rys. 18.

Przejście ze złoża stacjonarnego do złoża cyrkulacyjnego to chęć uniknięcia erozji rurociągów zanurzonych w złożu, polepszenie wypalenia paliwa i uniknięcie tlenku węgla w spalinach. Schemat ideowy kotła fluidalnego z atmosferycznym złożem cyrkulacyjnym podano na rys. 19.

Stosowane są rozwiązania kotłów fluidalnych ze złożami umieszczonymi jedno nad drugim. Paliwo jest wówczas doprowadzane do paleniska dolnego, do paleniska górnego zaś są doprowadzane spaliny z paleniska dolnego. Zalety tego rozwiązania to: dopalanie cząstek palnych zawartych w spalinach, zwarta budowa kotła i szybki rozruch ze względu na małe rozmiary paleniska i kotła. Szybkość zmian obciążenia takich kotłów dochodzi do 10%/min. Są to jednak kotły

Rys. 18. Schemat ideowy kotła fluidalnego z trzema atmosferycznymi złożami stacjonarnym (AFBC)

Rys. 19. Schemat ideowy kotła fluidalnego z atmosferycznym złożem cyrkulacyjnym (CFBC)

o małej mocy cieplnej — w granicach 10—100 M J/s. Schemat ideowy takiego kotła przedstawia rys. 20

Nadciśnieniowe kotły fluidalne charakteryzują się największą intensyfikacją procesów w nich zachodzących. Spaliny z nich po oczyszczeniu służą do napędu turbiny gazowej — tak więc zastępują one komorę spalania dla tej turbiny i pozwalają realizować obieg gazowo-parowy

Rys. 20. Schemat ideowy kotła fluidalnego z trzema atmosferycznymi złożami stacjonarnymi (MBC)

(o większej sprawności) z użyciem paliw niskokalorycznych zamiast gazu ziemnego lub oleju opałowego. Schemat ideowy elektrowni gazowo-parowej z kotłem fluidalnym z ciśnieniowym stacjonarnym złożem w rozwiązaniu firmy ABB przedstawiono na rys. 21

W literaturze anglosaskiej są stosowane następujące oznaczenia dla różnych rodzajów kotłów fluidalnych: AFBC (Atmosferic Fluidized Bed Combustion) — kocioł fluidalny

z atmosferycznym zlozem stacjonarnym] CFBC (Circulating Fluidized Bed Combustion) — kocioł fluidalny

z atmosferycznym złożem cyrkulacyjnym;

MBC (Multi Bed Combustion) — kocioł fluidalny w/c/or/ofrwr; PFBC (Pressurized Fluidized Bed Combustion) — kociol fluidalny

z ciśnieniowym złożem stacjonarnym', w literaturze amerykańskiej jest oznaczony CCFBC (Combined Cycle Fluidized Bed Combustion),

gdyż jest on stosowany w elektrowniach o układzie kombinowanym

gazowo-parowym.

Paliwo do kotłów fluidalnych jest dostarczane albo suche — pneumatycznie, albo w postaci zawiesiny węglowo-wodnej (pasty) o stosunku 75% węgla i 25% wody.

Dzięki fluidyzacji paliwo do kotłów fluidalnych nie musi być dostarczane w postaci pyłu —jak to jest konieczne w przypadku kotłów pyłowych. Wystarcza granulacja 0,3-8 mm. Mniejsze jest więc zużycie energii elektrycznej na potrzeby własne elektrowni, gdyż nie wytwarza się pyłu węglowego. Jednak długi czas trwa zapłon węgla: złoże trzeba najpierw rozgrzać do temperatury ok. 5000C, po czym doprowadza się węgiel, który zapala się w tej temperaturze.

Rys. 19.4. Schemat ideowy elektrowni gazowo-parowej z kotłem fluidalnym z ciśnieniowym złożem stacjonarnym (PFHO firmy AHH) 1 — kocioł fuidalny, . 2- turbina parowu. 3- turbina gaz.owa

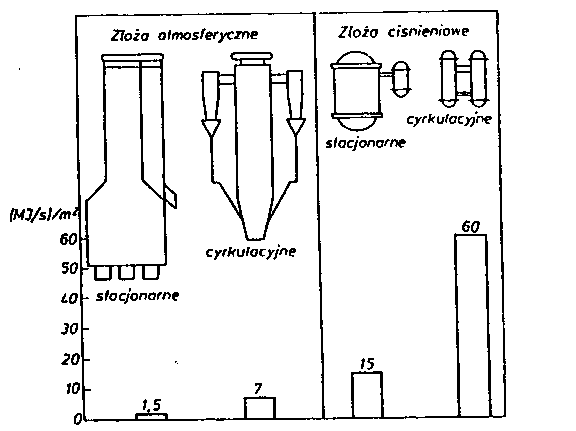

Porównanie wielkości różnych rodzajów kotłów fluidalnych, wynikających z intensywności zachodzących w nich procesów spalania, przedstawiano na rys. 22. Natomiast porównanie wielkości charakterystycznych różnych rodzajów palenisk fluidalnych zestawiono w tabl.1.

W kotłach ze złożem cyrkulacyjnym porywany (z powodu dużej prędkości fluidyzacji, tj. 6 - 8 m/s) z paleniska węgiel wraz z popiołem są wychwytywane przez cyklony umieszczone na drodze spalin i wprowadzane z powrotem do paleniska. Stosowane są trzy sposoby nawrotu popiołu do paleniska (rys. 23).

W Niemczech firma Lurgi przed wiciu laty zaczęła stosować paleniska fluidalne w przemyśle chemicznym. W Finlandii budowała je firma Ahlstrom do spalania torfu i odpadków drewnianych. Były to jednak jednostki o małej mocy cieplnej. Również Chiny wcześnie rozpoczęły stosowanie kotłów fluidalnych do spalania niektórych gatunków węgla kamiennego o wartości opałowej 12 000 ~ 15 000 k J/kg (2900-:-3600 kcal/kg), zawierającego 40-60% popiołu i tylko 10-12% części lotnych, które to gatunki są bardzo trudne do spalania w kotłach rusztowych i pyłowych. W Chinach pracuje przeszło 2500 kotłów

fluidalnych o wydajności 4-10 t/h. Pierwszy kocioł fluidalny z ciśnieniowym złożem stacjonarnym (PFBC) rozpoczął pracę w 1985 r. \v szwedzkiej elektrowni Orcsund koło Malino i był wykonany przez firmę ASEA. Miał on moc cieplni} 15.4 M J/s. moc elektryczną 9 MW i spalał węgiel o zawartości 4,5% siarki. Wysokość złoża wynosiła w nim 4 m, a temperatura 850"C. Skuteczność odsiarczania osiągnięto 97%, przy stosunku molowym Ca/S = 1,7.

Rys. 22. Porównanie wielkości różnych rodzajów kotłów fluidalnych

Tablica.1. Porównanie wielkości charakterystycznych różnych rodzajów palenisk fluidalnych

Rys. 23. Schematy ideowe kotłów 7 cvrkulacjną. warstwy fluidalny: a) palenisko 7 nawrotem gorącego popiołu; b) palenisko ze wstępnym sdiłod7.cnicm popiołu; c) palenisko z nawrotem zimnego popiołu

1 — palenisko, 2 — cyklon. 3 — podgrzewacz wody. 4 — podgrzewacz powietrza, 5 - przegrzewacz pary. 6 - syfon popiołowy. 7 schładzacz popiołu

Kotły fluidalne są znane na rynku pod różnymi nazwami firmowymi. I tak Circifluid to kotły fluidalne niemieckiej firmy VKW z rozwiniętym atmosferycznym złożem pośrednim pomiędzy złożem stacjonarnym a złożem cyrkulacyjnym. Kotły te szybko nabierają obciążenia — przy opalaniu gazem pełne obciążenie osiągają po trzech godzinach. Występuje natomiast duże zapylenie konwekcyjnych powierzchni ogrzewalnych (rys. 23c). Tego typu kotły o wydajności 150 t/h są w eksploatacji od kilku lat, natomiast o wydajności 290 t/h na węgiel brunatny — dopiero od 1992 r.

Pod nazwą Pyroflow fińska firma Ahlstrom produkuje kotły fluidalne z ciśnieniowym złożem cyrkulacyjnym i z nawrotem gorącego popiołu (o temperaturze niższej tylko o 50-MOOrC od temperatury złoża) do komory paleniskowej (rys. 23a). Powoduje to znaczne zapylenie spalin w komorze paleniskowej i wydłuża czas rozruchu kotła ze względu na konieczność rozgrzania ciężkiego obmurza kotła, niezbędnego dla izolowania gorącego cyklonu. Kotły tego rodzaju pracują przy stałej wysokości złoża, zmiana obciążenia zaś następuje przez zmianę temperatury złoża. Przemysłowa ich eksploatacja datuje się od 1979 r. Największy pracujący w USA kocioł tego rodzaju ma moc cieplną 291 M J/s i wydajność 420 t/h.

Kotły fluidalne z atmosferycznym złożem stacjonarnym są budowane zazwyczaj do wydajności 100 t/h, natomiast ze złożem cyrkulacyjnym 50-f-800 t/h, a projektowane są aż do 1200 t/h.

Kotły fluidalne z ciśnieniowym złożem stacjonarnym (PFBC) produkowane przez firmę ABB charakteryzują się wysoką warstwą fluidyzacyjną (3,5 m) i małą prędkością fluidyzacji (0,9 m/s), co powoduje długotrwały kontakt paliwa i powietrza. Daje to dużą sprawność spalania (99,5%) i czyni zbędną recyrkulację do paleniska popiołu wytrąconego ze spalin. Temperatura złoża nie przekracza 880'C. Spaliny z kotła po oczyszczeniu w dwóch połączonych szeregowo cyklonach i następnie w filtrze tkaninowym napędzają turbinę gazowa. Temperatura spalin na wlocie do turbiny gazowej wynosi 830 C Sprawność układu gazowo-parowego wynosi wówczas 42,5%. W kotle może być spalane różnorodne paliwo: od węgla brunatnego do antracytu. Dla zapewnienia skuteczności odsiarczania 90% konieczny jest stosunek molowy Ca/S = 2 przy stosowaniu wapna i Ca/S = 1,5 przy stosowaniu dolomitu. Zawartość dwutlenku siarki i tlenków azotu w spalinach jest w obu przypadkach mniejsza niż 100 mg/norm m3. Pracę czołowych łopatek turbin gazowych przewiduje się przez 20000 h, a rurowych wymienników ciepła zanurzonych w złożu na 40000 h. Zmiany obciążenia następują wskutek zmiany wysokości zło/a — przy jego stałej temperaturze.

Firma ABB dostarczyła urządzenia do trzech elektrowni gazowo-parowych z kotłami PFBC: Yartan pod Sztokholmem, Tidd w stanie Ohio i w Eskatron w Hiszpanii. Parametry pary w tych elektrowniach wynoszą 9-f-14 MPa, 500-f-540°C. Elektrownia Yartan została uruchomiona w 1991 r. W elektrowniach tych zastosowano tzw. moduł P-200 o następujących danych: moc turbiny gazowej — 17 MW, moc turbiny parowej — 67 MW (razem 84 MW), moc netto elektrowni — 80 MW, sprawność netto elektrowni — 42,5%. Zaprojektowany jest także moduł P-800 o następujących danych: moc turbiny gazowej — 80 MW, moc turbiny parowej — 286 MW (razem 366 MW), moc netto elektrowni — 350 MW, sprawność netto elektrowni - 44% (przy parametrach pary 18 MPa, 565/565 C).

Kotły fluidalne z ciśnieniowym zło/cm cyrkulacyjnym znajdują się na etapie projektowania. Ze względu na intensywność zachodzących w nich procesów do nich wydaje się należeć przyszłość.

W kotłach z paleniskami fluidalnymi następuje małe zanieczyszczenie konwekcyjnych powierzchni ogrzewalnych, gdyż znaczna ilość popiołu jest usuwana wprost spod warstwy fluidalnej.

Kotły fluidalne charakteryzują się długotrwałym rozruchem ze stanu zimnego. To samo dotyczy wyłączania ich z ruchu. Zmiany obciążenia utrudniają kontrolę emisji zanieczyszczeń. To powoduje, że są stosowane bądź mniejsze jednostki, łatwiej wpisujące się w krzywą obciążenia, bądź duże jednostki z dwoma paleniskami, co jest rozwiązaniem wprawdzie tańszym, ale mniej dogodnym.

Przy zainstalowaniu równolegle do turbiny stacji redukcyjno--schładzającej o przepustowości równej wydajności kotła, jest możliwe szybkie zmienianie obciążenia turbiny bez zmiany obciążenia kotła. Taki ruch może być dopuszczalny ze względów ekonomicznych przy stosowaniu tanich paliw, a takie są zwykle spalane w kotłach fluidalnych.

Kotły fluidalne wykazują również inne cechy ujemne, a mianowicie dużą erozję i korozję. Przeciwdziała się temu, stosując do ich wykonania lepsze stale oraz zmniejszając prędkość fluidyzacji. Atmosferyczne stacjonarne paleniska fluidalne są znacznie tańsze od ciśnieniowych palenisk fluidalnych z warstwą cyrkulacyjną, a przy malej wydajności są również prostsze w eksploatacji, mając te same zalety. Mogą one zastąpić kotłownie lokalne, znacznie polepszając warunki ochrony środowiska i umożliwiając spalanie gorszych jakościowo paliw, z odpadami komunalnymi włącznie. Instalacje takie są budowane łącznie z akumulatorami ciepła, pobierającymi ciepło w ciągu dnia (przy zmniejszonym obciążeniu) i oddającymi je wieczorem (przy szczycie obciążenia).

W Polsce w 1977 r. powstało stanowisko badawcze spalania fluidalnego w Instytucie Energetyki, a w 1980 r. ukazał się — opracowany przez ówczesne Ministerstwo Energetyki i Linergii Atomowej — ramowy program przygotowania i wdrażania do eksploatacji kotłów z paleniskami fluidalnymi. Centralne Biuro Konstrukcji Kotłowych w Tarnowskich Górach opracowało dokumentację techniczną dla dwóch prototypowych kotłów fluidalnych: wodnego WF-40 o mocy cieplnej 4 MJ/s i parowego OF-80 o wydajności 80 t/h. Fluidalny kocioł wodny WF-40 znajduje się już w budowie w elektrowni Jaworzno II. Tam też ma być zainstalowany fluidalny kocioł parowy OF-80.

W kopalni Dębińsko koło Rybnika w 1991 r. został uruchomiony doświadczalny kocioł fluidalny z atmosferycznym złożem cyrkulacyjnym typu AKF-c, wykonany przez Rafako. Jest to kocioł wodny o mocy cieplnej 5 MJ/s (4,3 Gcal/h). Natężenie przepływu wody przez kocioł wynosi 60 t/h, a ciśnienie wody na wylocie z koiła 1,63 MPa. Temperatura wody 150/80°C. Temperatura spalin na wylocie z kotła 120°C. Paliwem są przerosty węgla kamiennego o wartości opałowej 15000 kJ/hg (3600 kcąl/kg), o zawartości popiołu do 40% i 18%. Zużycie takiego paliwa wynosi 1,3 t/h. Obliczeniowa sprawność brutlo kotła 91%. Spaliny kotłowe będą zawierały poniżej 400 mg SO2/ /norm. m3 i poniżej 200 mg NOx/norm. m3.

Rys. 24. Schemat ideowy kotła fluidalnego typu OPF-230 Rafako-EVT systemu Ahlstroma, instalowanego w Elektrociepłowni Lublin—Wrotków, wg projektu Encrgoprojektu — Warszawa

/ — kamień wapienny, 2 — węgiel kamienny, 3 — piasek, 4 — oddzielacz popiołu. 5 — wentylator powietrza pierwotnego, ó — wentylator powietrza świeżego, 7 — filtr tkaninowy, 8 — wentylator recyrkulacji spalin, 9 — wentylator spalin

Dwa kotły fluidalne typu OPF-230 Rafako-EYT systemu Ahlstroma zostaną uruchomione w latach 1994--- 1995 w Elektrociepłowni Lublin—Wrotków (rys. 24). Są to kotły z atmosferycznym złożem cyrkulacyjnym o mocy znamionowej po 165 MJ/s, wydajności 230 t/h pary o. ciśnieniu 13,5 MPa i temperaturze 540°C. Paliwem jest węgiel kamienny o wartości opałowej 11 900- 17400kJ/kg(2850-ł-4150 kcal/kg), o zawartości popiołu 31 4-46% i siarki 1,2-4-1,5%, o granulacji O-ł-6 mm. Jako sorbent będzie używany kamień wapienny o granulacji poniżej 0,7 mm i o zawartości 80% czystego CaCO3. Sprawność kotła 91%. Przy stosunku molowym Ca/S = 2,2-3,0 stężenie dwutlenku siarki w spalinach nie przekroczy 300 mg/norm. m3. Stężenie tlenków azotu nie przekroczy 70 g/GJ, chlor zostanie związany w 55-f-60%, a fluor — w 85%. Skuteczność odsiarczania wyniesie co najmniej 90%, skuteczność odazotowywania zaś co najmniej 75%. Minimum węglowe kotła 30%. Czas rozruchu kotła ze stanu zimnego 7 h. Kotły będą służyły do napędu turbin ciepłowniczo-kondensacyjnych typu 13CK-65.

W naszym kraju dwie instytucje zajmują się konstruowaniem kotłów fluidalnych: Centralne Biuro Konstrukcji Kotłów w Tarnowskich Górach i Biuro Projektów Urządzeń Energetycznych Raciborskiej Fabryki Kotłów w Raciborzu. CBKK zaprojektowało typoszereg kotłów fluidalnych wodnych i parowych ze złożem stacjonarnym o mocy cieplnej od 3,6 MJ/s do 81 MJ/s. Są to kotły wodne typu WF-3,5, WF-3,6, WF-6, WF-14 i WF-40 oraz kotły parowe typu OF-5, OF-10, OF-25, OF-50, OF-60, OF-80 Jaw. i O F-120. Kotły typu WF-6 i WF-14 są przeznaczone do zastępowania kotłów typu WR-5 i WR-10. Kocioł OF-5 to połączenie przedpaleniska fluidalnego z kotłem Economic-3,3.

BPUE Rafako przygotowało dokumentację konstrukcyjną całego typoszeregu fluidalnych kotłów wodnych i parowych z atmosferycznym złożem cyrkulacyjnym o mocy cieplnej od 100 MJ/s do 350 MJ/s. Są to kotły wodne typu WPF-140 i WPF-230 oraz kotły parowe typu OPF-140, OPF-230, OPF-380 i OPF-430. Kotły parowe są zaprojektowane na parametry pary 9—13 MPa i 510~540°C — do wyboru klienta. Sprawność obliczeniowa brutto tych kotłów 90 — 91%. Wydajność ich wynosi odpowiednio 140—230—380—430 t/h pary o podanych wyżej parametrach.

Kotły typu OPF-140 i OPF-230 mogą być dostarczane przez Rafako począwszy od 1993 r., kotły typu WPF-140 i OPF-430 — począwszy od 1994 r., a kotły typu WPF-230 i OPF-380 począwszy od 1995 r.

Nikły ujemny wpływ na środowisko i mała przestrzeń potrzebna do zabudowy kotłów fluidalnych (szczególnie ciśnieniowych) predystynuje je do instalowania przy rekonstrukcji elektrociepłowni miejskich. Na Śląsku dodatkową ich zaletą jest uniknięcie transportu niskokalorycznego węgla, a nawet spalanie odpadów węglowych.

Instalowanie ich przewiduje się w wielu elektrociepłowniach zawodowych (Łódź I, Łódź IV, Lublin, Bydgoszcz II, Kawęczyn).

Odpady z paleniska fluidalnego to popiół i sorbent, zużyte do odsiarczania spalin. Mieszanina ta jest w stanie suchym, sypkim, mało pylastym (mniej pylastym niż popiół lotny z elektrofiltrów kotłów pyłowych). Ze względu na specyfikę spalania popioły uzyskane z kotłów fluidalnych są inne niż popioły uzyskane z kotłów pyłowych. Temperatura panująca w palenisku fluidalnym (800 — 900 C) jest niższa niż temperatura mięknienia popiołu, co powoduje, że nie tworzą się spieki, nie topi się kwarc, nie tworzą się różne minerały erozyjne (np. mulit). Pojawiają się natomiast związki siarki z wapnem, chlorem, fluorem, a także nieprzereagowany sorbent. Popiół z palenisk fluidalnych ma budowę tzw. blaszkową i charakter pucolanowy (tzn. zawiera aktywną krzemionkę, mającą zdolność wiązania wapna). Tak więc popiół z palenisk fluidalnych wykazuje odmienny skład chemiczny i właściwości fizykochemiczne niż popiół z palenisk pyłowych

Szukasz gotowej pracy ?

To pewna droga do poważnych kłopotów.

Plagiat jest przestępstwem !

Nie ryzykuj ! Nie warto !

Powierz swoje sprawy profesjonalistom.

Wyszukiwarka

Podobne podstrony:

praca-magisterska-wa-c-7459, Dokumenty(2)

praca-magisterska-wa-c-7525, Dokumenty(2)

praca-magisterska-wa-c-7468, Dokumenty(2)

praca-magisterska-wa-c-7499, Dokumenty(2)

praca-magisterska-wa-c-7474, Dokumenty(2)

praca-magisterska-wa-c-7486, Dokumenty(2)

praca-magisterska-wa-c-7565, Dokumenty(2)

praca-magisterska-wa-c-7520, Dokumenty(2)

praca-magisterska-wa-c-8169, Dokumenty(2)

praca-magisterska-wa-c-7507, Dokumenty(2)

praca-magisterska-wa-c-7446, Dokumenty(2)

praca-magisterska-wa-c-7839, Dokumenty(2)

praca-magisterska-wa-c-8167, Dokumenty(2)

praca-magisterska-wa-c-7894, Dokumenty(2)

praca-magisterska-wa-c-7476, Dokumenty(2)

więcej podobnych podstron