POLITECHNIKA ŚWIĘTOKRZYSKA W KIELCACH

WYDZIAŁ BUDOWNICTWA I INŻYNIERII ŚRODOWISKA

SAMODZIELNY ZAKŁAD BUDOWY DRÓG I INŻYNIERII RUCHU

PRACA DYPLOMOWA INŻYNIERSKA

TEMAT:

Projekt wzmocnienia istniejącego odcinka drogi samochodowej za pomocą metody CBR oraz OSŻD.

Praca pod kierunkiem:

prof. dr inż. Czesława Lewinowskiego

Wykonała:

Bogusława Haba

Rok Akademicki 2003/2004

Kielce wrzesień 2004 roku

SPIS TREŚCI:

Cel pracy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str. 4

Metoda ugięć sprężystych . . . . . . . . . . . . . . . . . . . . . . . . . str. 5 * 7

Metoda PJ-IBD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str. 7 * 9

Metoda CBR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str.10 * 15

Metoda OSŻD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str.15 * 17

2. Opracowanie wyników odkrywek . . . . . . . . . . . . . . . . . . . . . . . . . . . str.18

2.1. Konstrukcja nawierzchni . . . . . . . . . . . . . . . . . . . . . . . . . str. 18 * 19

2.2. Podbudowa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str. 19 * 20

3. Podłoże gruntowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str. 20

4. Kategoria ruchu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str.20 * 21

5. Wzmocnienie za pomocą metody CBR . . . . . . . . . . . . . . . . . . . . str.21 * 22

5.1. Odcinek I . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str. 22 * 25

Odcinek II . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str. 26 * 29

6. Wzmocnienie za pomocą metody OSŻD . . . . . . . . . . . . . . . . . . . str. 30

. Odcinek I . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str. 30 * 32

Odcinek II . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str. 32 * 34

Załącznik Nr 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str. 35 * 36

Załącznik Nr 2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str. 37 * 41

Załącznik Nr 3 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str. 42 * 45

LITERATURA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . str. 46

1. Cel pracy

Celem mojej pracy dyplomowej jest zaprojektowanie wzmocnienia istniejącej nawierzchni na drodze krajowej nr 74 odcinek Opatów - Wyszmontów za pomocą metody CBR i OSŻB, oraz pogłębienie wiadomości z zakresu jej wzmocnienia.

Nawierzchnią drogową nazywamy konstrukcje składającą się z jednej lub kilku warstw odpowiednio ze sobą połączonych, przejmujących obciążenie od ruchu samochodowego, a następnie przenoszącą je na podłoże gruntowe.

Przez wzmocnienie istniejącej nawierzchni rozumie się konstrukcję, do obliczenia której wykorzystuje się nośność nawierzchni istniejącej.

Przy projektowaniu wzmocnień istniejących nawierzchni drogowych podatnych metodą obowiązującą jest metoda ugięć sprężystych, zaś zalecanymi metodami są metody:

PJ-IBD, CBR oraz OSŻD.

Metoda ugięć sprężystych

Zgodnie z pozycją [1] dla odpowiedniego obciążenia ruchem od KR1 do KR6istnieje takie ugięcie dopuszczalne, które zapewnia prawidłową pracę nawierzchni w ustalonym okresie obliczeniowym.

Pomiary ugięć należy przeprowadzać w okresie wiosennym bezpośrednio po rozmarznięciu podłoża gruntowego.

Pomiaru dokonujemy za pomocą ugięciomierza belkowego w odległości 0,5 m od krawędzi jezdni, średnio co 15 m.

Ze względu na rozkład pomierzonych ugięć sprężystych badany odcinek trasy drogowej dzielimy na odcinki jednorodne.

Odcinek uważamy za jednorodny jeżeli wartość średnia dla całego odcinka jest równa wartości średniej dla jego dowolnej części.

Dla każdego odcinka jednorodnego obliczamy ugięcie miarodajne ymk, które służy do ustalenie grubości nakładki wzmacniającej.

Ugięciem miarodajnym dla badanego odcinka jednorodnego nazywamy górną granicę przedziału zmienności ugięć sprężystych dla założonego przedziału ufności.

Ugięcie miarodajne należy obliczyć dla każdego odcinka jednorodnego z następującego wzoru:

![]()

(1)

gdzie:

![]()

- ugięcie miarodajne dla k-tego odcinka jednorodnego w [mm],

![]()

- średnie ugięcie sprężyste dla k-tego odcinka jednorodnego w [mm],

![]()

- współczynnik zależny od poziomu istotności i odczytuje się go z tablic rozkładu t-studenta,

Wartość ![]()

zależy od klasy technicznej drogi:

dla dróg o obciążeniu 100 kN/oś wartość

= 1,60dla pozostałych dróg o obciążeniu 80 kN/oś wartość

= 1,30

![]()

- odchylenie standardowe ugięć sprężystych dla danego odcinka jednorodnego,

![]()

- dopuszczalne ugięcie sprężyste dla określonego obciążenia ruchem,

Ugięcie średnie ![]()

obliczamy ze wzoru:

![]()

(2)

gdzie poszczególne symbole oznaczają:

![]()

- średnia wartość ugięcia sprężystego w [mm] dla k-tego odcinka jednorodnego,

n - liczba pomierzonych ugięć sprężystych zbioru jednorodnego,

![]()

- wartość i-tego ugięcia sprężystego w [mm].

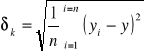

Odchylenie standardowe ![]()

jest miarą rozrzutu poszczególnych

wartości ![]()

i może być obliczone wg wzoru:

(3)

gdzie oznaczenia poszczególnych symboli są takie same jak we wzorze poprzednim (2).

Po obliczeniu wartości ![]()

dla k-tych odcinków jednorodnych trasy drogowej oraz dla kategorii ruchu dopuszczalnego przyjmujemy grubość i rodzaj nakładki z Katalogu Wzmocnień.

Metoda PJ-IBD

Jest to metoda polska i została opracowana w Instytucie Badawczym Dróg i Mostów w Warszawie w 1965 roku.

Służy ona do wymiarowania nowych, jak również do obliczenia wzmocnień istniejących podatnych nawierzchni drogowych.

W metodzie PJ-IBD grubość konstrukcji nawierzchni składa się z 4 warstw:

h = h1 + h2 + h3 + h4 (4)

gdzie:

h1 = 3a1 b1 (5)

h2 = 15a2 b2 c d1 (6)

h3 = 10a2 b3 c d2 e (7)

h4 = 5b4 d2 (8)

![]()

= 3a1 b1 + 15a2 b2 c d1 + 10a2 b3 c d2 e + 5b4 d2 (9)

We wzorach od (4) do (9) poszczególne symbole oznaczają:

![]()

- wzorcowa obliczeniowa grubość nawierzchni w [cm],

h1 + h2 + h3 + h4 - grubość poszczególnych warstw nawierzchni w [cm],

a1 - współczynnik obciążeniowy dla warstwy jezdnej w połowie okresu trwałości,

a2 - współczynnik obciążeniowy dla warstwy nośnej w połowie okresu trwałości,

b1 - współczynnik zależny od rodzaju masy bitumicznej użytej do warstwy jezdnej,

b2, b3 - współczynniki zależne od rodzaju i jakości materiałów użytych na warstwę podbudowy zasadniczej i pomocniczej,

b4 - współczynnik zależy od materiałów warstwy h4 odcinającej,

c - współczynnik zależny od wielkości maksymalnego obciążenia koła samochodu dopuszczalnego do ruchu,

![]()

(10)

d1,d2 - współczynniki zależą od rodzaju i charakterystyki gruntu i podłoża i warunków wodnych,

e - współczynnik klimatyczny.

Wzmocnienie za pomocą metody PJ-IBD zachodzi wówczas, jeżeli jest spełniona nierówność:

![]()

(11)

gdzie:

![]()

(12)

h1 +h2 +h3 - średnie grubości istniejących warstw na poszczególnych odcinkach jednorodnych w [cm],

![]()

- są to współczynniki których wartość zależy od zużycia materiałów i odczytujemy je z tablic.

Grubość projektowanego wzmocnienia obliczamy ze wzoru:

![]()

(13)

gdzie:

![]()

- grubość projektowanego wzmocnienia w [cm],

![]()

- wzorcowa grubość nawierzchni w [cm],

![]()

- grubość istniejącej nawierzchni w [cm].

Metoda CBR

Metoda CBR - California Bearing Ratio (Kalifornijski Wskaźnik Nośności) służy do wymiarowania nowych jak również do wzmocnienia istniejących nawierzchni drogowych przy wykorzystaniu kalifornijskiego wskaźnika nośności gruntu CBR.

K a l i f o r n i j s k i w s k a ź n i k n o ś n o ś c i CBR jest to procentowy stosunek obciążenia jednostkowego p, które trzeba zastosować, aby trzpień w kształcie wydłużonego bolca o średnicy 3 cm i przekroju 20 cm2 wcisnąć w odpowiednio przygotowaną próbkę gruntu do określonej głębokości (2,5 mm albo 5,0 mm) z prędkością znormalizowaną 1,25 mm/minutę do obciążenia jednostkowego standardowego ps, które jest wartością stałą i odpowiada ciśnieniu, jakie było potrzebne, aby taki sam trzpień, z taka sama prędkością oraz na taka samą głębokość wcisnąć w materiał wzorcowy, którym jest tłuczeń standardowo zagęszczony1).

Wartość liczbową CBR podłoża gruntowego możemy określić za pomocą wzoru:

![]()

(11)

gdzie:

p - ciśnienie jakie jest potrzebne, aby zagłębić trzpień ze znormalizowaną prędkością (1,25 mm/min) w odpowiednio przygotowaną próbkę gruntu na głębokość 2,5 lub 5,0 mm,

ps - ciśnienie standardowe które wynosi przy wgłębieniu trzpienia na 2,5 mm - 7,0 MPa, a przy wgłębieniu trzpienia na 5,0 mm 10,0 MPa.

Orientacyjne wartości liczbowe CBR podłoża gruntowego zestawiono w tab. Nr 1. Wartość liczbową wskaźnika CBR gruntu podłoża nawierzchni należy ustalić laboratoryjnie, zgodnie z obowiązującymi przepisami w tym zakresie, a w przypadku braku odpowiedniej aparatury wartość liczbową można przyjąć z tab. Nr 1.

Tablica 1.

Orientacyjne miarodajne wartości CBR podłoża gruntowego.

Lp. |

Nazwa i pochodzenie gruntu |

CBR w % |

1

2 3 4 5 6

7

8

9

10 |

Pospółki i żwiry oraz rumosze skaliste sypkie o wskaźniku piaskowym WP > 30 Piaski gruboziarniste o WP > 30 Piaski średnioziarniste o WP > 30 Piaski drobnoziarniste o WP > 30 Piaski pylaste o WP > 25 Rumosze gliniaste, żwiry gliniaste i pospółki gliniaste zawierające 5*10 % ziarn mniejszych od 0,02 mm Piaski pylaste, piaski gliniaste, pyły piaszczyste itp. zawierające 5*10 % ziarn mniejszych od 0,02 mm Mineralne pyły, pyły piaszczyste, piaski gliniaste, gliny i iły zawierające >10 % cząstek mniejszych od 0,02 mm o głębokim zaleganiu zwierciadła wody gruntowej *0,2 mm i przy dobrym odwodnieniu Mineralne pyły, pyły piaszczyste, piaski gliniaste, gliny i iły zawierające >10 % cząstek mniejszych od 0,02 mm o głębokości zalegania zwierciadła wody *2,0m Grunty organiczne |

*15 13 *14 12 *13 10 *11 9 *10

7 *9

5 *7

3 *5

2 *3 * 2,0 |

Grubość konstrukcji w tej metodzie zależy od:

- nośności gruntu podłożą charakteryzowanego wskaźnikiem CBR,

- obciążenia pasa ruchu w przeliczeniu na tzw. pojazdy porównawcze,

- projektowanych materiałów na poszczególne warstwy nawierzchni,

- trwałości nawierzchni,

- współczynnika klimatycznego e.

CBR podłoża gruntowego zależy od zawartości drobnych cząstek gruntów (pyły) oraz od wartości wskaźnika piaskowego.

Do gruntów wysadzinowych zalicza się grunty o wskaźniku piaskowym WP * 35.

Do gruntów wątpliwych pod względem wysadzinowości zalicza się te wszystkie grunty, dla których WP wynosi:

25 < WP < 35

Do gruntów niewysadzinowych zalicza się te grunty, które w każdych warunkach wodnych mają WP > 35.

WYMIAROWANIE NAWIERZCHNI

Ustalenie zastępczej wymaganej grubości nawierzchni (Hzwym) za pomocą wzoru:

Hzwym = D * e * c (12)

gdzie:

D - grubość nawierzchni w przeliczeniu na tłuczeń standardowy w [cm],

e - współczynnik klimatyczny, który dla centralnej i północnej Polski wynosi e = 1,0 zaś dla zachodniej i północno-zachodniej Polski

e = 0,90, oraz dla północno - wschodniej i południowej Polski,

a w szczególnie na terenach górskich i podgórskich e = 1,15,

c - współczynnik zależny od wielkości maksymalnego obciążenia koła samochodu. Wartość liczbowa współczynnika c obliczamy za pomocą wzoru:

![]()

(13)

gdzie:

Ps - największy nacisk na koło samochodu,

dla P = 40 kN wartość c = 1,0,

dla P = 50 kN wartość c = 1,12.

Grubość zastępcza nawierzchni D w przeliczeniu na warstwę tłucznia standardowego, w zależności od ![]()

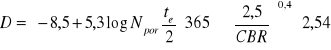

, CBR podłoża gruntowego i okresu eksploatacji T nawierzchni drogowej można obliczyć za pomocą wzoru empirycznego kształtu:

(14)

gdzie:

te = okres eksploatacji wynoszący 10, 15, 20, 25 lat,

Npor - liczba pojazdów porównawczych

CBR - kalifornijski wskaźnik nośności w %.

Wartość D można również odczytać z nomogramu Zał. Nr 1.

Potrzeba wzmocnienia istniejącej konstrukcji jezdni drogowej zachodzi wówczas, jeżeli:

Hz.wym > Hz.ist

gdzie:

Hz.wym - zastępcza wymagana grubość całej nawierzchni drogowej w przeliczeniu na tłuczeń standardowy,

Hz.ist - zastępcza grubość istniejącej nawierzchni drogowej w przeliczeniu na tłuczeń standardowy.

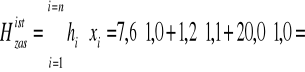

Zastępczą grubość istniejącej nawierzchni możemy obliczyć za pomocą wzoru:

![]()

(16)

przy czym:

![]()

- średnia grubość warstwy jezdnej istniejącej nawierzchni dla danego odcinka jednorodnego w [cm],

![]()

- średnia grubość istniejącej podbudowy zasadniczej w [cm],

![]()

- średnia grubość istniejącej podbudowy pomocniczej w [cm],

X0,1 - współczynnik materiałowy dla warstwy jezdnej,

X0,2 - współczynnik materiałowy dla podbudowy zasadniczej,

X0,3 - współczynnik materiałowy dla podbudowy pomocniczej.

Grubość poszczególnych warstw istniejącej nawierzchni oraz ocenę stanu technicznego materiału tych warstw dokonujemy na podstawie wykonanych odkrywek nawierzchni.

Przyjmujemy grubość poszczególnych warstw nawierzchni.

Projektowaną zastępczą grubość Hz.proj obliczamy ze wzoru:

Hz.proj = x* h1+ y* h2+z* h3 (17)

gdzie:

h1 - średnia grubość wzmocnienia bitumicznej warstwy jezdnej,

h2 - średnia grubość wzmocnienia górnej warstwy podbudowy,

h3 - średnia grubość wzmocnienia dolnej warstwy podbudowy,

x, y, z, - współczynniki materiałowe poszczególnych warstw wzmocnienia.

Sprawdzamy warunek:

Hz.proj >Hz.wym

Metoda OSŻD (Organizacja Sotudniczestwa Żelaznych Dróg)

Organizacja Współpracy Kolei

Jest to metoda opracowana przez naukowców z krajów byłego RWPG w latach sześćdziesiątych. Służy ona do projektowania nowych, jak również do wzmocnienia istniejących nawierzchni podatnych.

W metodzie tej podobnie jak w poprzednich metodach, obciążenie ruchem wyraża się liczbą pojazdów porównawczych obliczeniowego pasa ruchu na dobę.

W zależności od liczby pojazdów ruch podzielono na 5 klas obciążenia od KR1 do KR5, a następnie każdej klasie obciążenia przypisana została odpowiednia wartość wymaganego modułu odkształcenia Ewym w MPa oraz dopuszczalne ugięcia sprężyste w mm:

![]()

(18)

gdzie:

p - nacisk jednostkowy od koła samochodu umownego w MPa,

D - zastępcza średnica śladu koła umownego samochodu porównawczego w cm,

Sdop - dopuszczalne ugięcie sprężyste na powierzchni warstwy jezdnej zależne od klasy obciążenia.

WYMIAROWANIE

Wymiarowanie polega na przyjęciu metoda prób grubości poszczególnych warstw nawierzchni.

Konstrukcja nawierzchni w metodzie OSŻD stanowi układ wielowarstwowy. W pierwszym rzędzie sprowadzamy układ wielowarstwowy konstrukcji nawierzchni do układu dwuwarstwowego odliczając średni moduł odkształcenia Eśr.

![]()

(19)

gdzie:

H - całkowita grubość nawierzchni w cm,

hi - grubość i-tej warstwy nawierzchni drogowej w cm,

Ei - moduł sprężystości materiałów poszczególnych warstw nawierzchni.

Obliczamy stosunek ![]()

oraz ![]()

.

Znając te dwie wartości z nomogramu odczytujemy wartość współczynnika odkształcenia F2.

Następnie określamy zastępczy moduł całej konstrukcji jezdni drogowej:

![]()

(20)

gdzie:

E0 - moduł sprężystości podłoża gruntowego,

F2 - współczynnik odkształcenia w układzie dwuwarstwowym

w zależności od;

![]()

![]()

oraz ![]()

Sprawdzamy warunek:

Ezastęp * Ewym

2. Opracowanie wyników odkrywek

2.1. Konstrukcja nawierzchni

W celu rozpoznania konstrukcji istniejącej nawierzchni jezdni wykonano 17 odkrywek.

Warstwy jezdne (bitumiczne) badanego odcinka drogi są bardzo zróżnicowane pod względem grubości.

Sumaryczna grubość warstw jezdnych jest zawarta w granicach od 4,9 [cm] do 19,3 [cm].

Ilość wyników pomiaru grubości w przyjętych poniżej przedziałach jest następująca:

4,9 - 6,0 cm - 3 próbki

6,1 - 9,0 cm - 2 próbki

9,1 - 12,0 cm - 3 próbki

12,1 - 15,0 cm - 1 próbka

15,1 - 18,0 cm - 5 próbek

18,1 - 21,0 cm - 3 próbki

Najmniejszą grubość warstwy jezdnej stwierdzono:

w km 157+000 str. prawa - 4,9 cm.

Największą grubość warstwy jezdnej wykazała próbka wycięta:

w km 159+500 str. prawa - 19,30 cm.

Biorąc pod uwagę grubość istniejącej warstwy jezdnej nawierzchni badany odcinek drogi podzielono na 2 odcinki jednorodne.

Odcinek I w km 157+000 * 158+750

dł. odcinka - 2,75 km

śr. grubość nawierzchni - 7,60 cm.

Odcinek II w km 158+750 * 161+059

dł. odcinka - 2,309 km

śr. grubość nawierzchni - 16,0 cm.

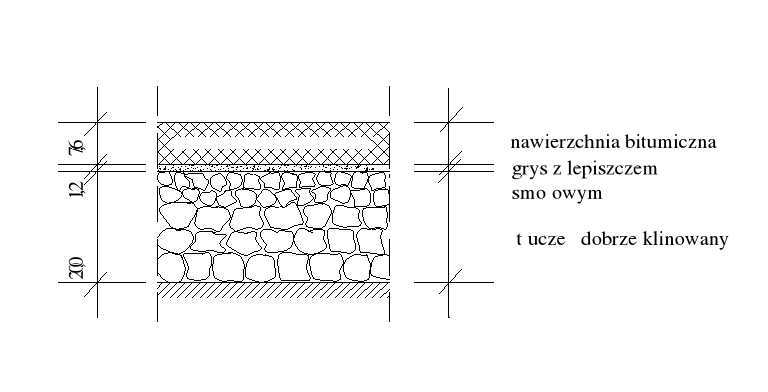

2.2. Podbudowa

Na rozpatrywanym odcinku drogi podbudowa nawierzchni bitumicznej jest wykonana z następujących materiałów.

Podbudowa z kruszywa łamanego (tłuczeń, niesort) występuje w konstrukcji nawierzchni na przeważającej części badanego odcinka.

Grubość warstwy podbudowy wynosi od 18 do 22 cm.

Od góry tłuczeń jest zaklinowany ziarnami kruszywa łamanego od

2 *10 mm, zlepionych lepiszczem smołowym.

Grubość warstwy klinującej wynosi od 1 do 2 cm.

Podbudowa z chudego betonu i tłucznia kamiennego.

Tego rodzaju konstrukcję zlokalizowano w km 159+000 * 159+500.

Monolityczny chudy beton grubości 8 cm odwiercono w km 159+200 str. lewa.

Odkrywki w km 150+000; 159+500 wykazały, że chudy beton jest rozkruszony i ma postać mieszanki kruszywa łamanego do 20 mm, i piasku kwarcowego.

Pod monolitycznym lub rozkruszonym chudym betonem stwierdzono:

warstwę grubości 2,0 * 4,20 cm z masy mineralno-bitumicznej

kruszywo łamane (tłuczeń).

3. Podłoże gruntowe

W celu rozpoznania rodzaju gruntów podłoża pod konstrukcją istniejącej nawierzchni wykonano w obrębie jezdni 4 odwierty na głębokości 0,8 * 0,9 m od niwelety nawierzchni.

Bezpośrednio pod warstwami stanowiącymi podbudowę nawierzchni zalegają:

w km 158+250 str. lewa piasek średnioziarnisty grubości 18 cm,

w pozostałych miejscach piasek pylasty grubości 10 * 15 cm.

Plan sytuacyjny miejsc wykonanych odwiertów i odkrywek oraz przekroje geotechniczne konstrukcji nawierzchni zawiera Załącznik Nr 3.

4. Kategoria ruchu

Z pomiarów natężenia ruchu na drodze krajowej nr 74 ustalono liczbę pojazdów porównawczych Npor = 300 poj/dobę na 1 pas ruchu.

Według klasyfikacji ruchu ze względu na obciążenie i pracę konstrukcji nawierzchni drogowej wynika, że wymiarowanie nawierzchni należy przeprowadzić dla ruchu ciężkiego:

ruch ciężki 200 < Npor < 1000 poj/dobę na 1 pas ruchu

200 < 300 < 1000

5. Wzmocnienie za pomocą metody CBR

Potrzeba wzmocnienia istniejącej nawierzchni drogowej zachodzi wówczas, jeżeli jest spełniona nierówność:

Hzwym > Hzist, czyli Hzwym - Hzist > 0

gdzie:

Hzwym - zastępcza wymagana grubość nawierzchni w przeliczeniu na tłuczeń standardowy,

Hzist - zastępcza grubość istniejącej nawierzchni drogowej przeliczona na tłuczeń standardowy.

![]()

gdzie:

![]()

- grubość rzeczywista warstwy jezdnej istniejącej nawierzchni w [cm],

![]()

- grubość rzeczywista górnej warstwy podbudowy istniejącej nawierzchni w [cm],

![]()

- grubość rzeczywista dolnej warstwy podbudowy istniejącej nawierzchni w [cm],

x0,1 - współczynnik materiałowy dla materiału warstwy jezdnej istniejącej nawierzchni,

x0,2 - współczynnik materiałowy dla materiału górnej warstwy podbudowy istniejącej nawierzchni,

x0,3 - współczynnik materiałowy dla materiału dolnej warstwy podbudowy istniejącej nawierzchni.

Hzist można również zapisać w postaci:

![]()

gdzie:

![]()

- współczynnik materiałowy dla i-tej warstwy istniejącej nawierzchni,

![]()

- grubość i-tej warstwy istniejącej nawierzchni drogowej,

n - liczba warstw istniejącej nawierzchni drogowej.

Na podstawie odkrywek ustalono średnie grubości poszczególnych warstw istniejącej nawierzchni - wynoszą one odpowiednio:

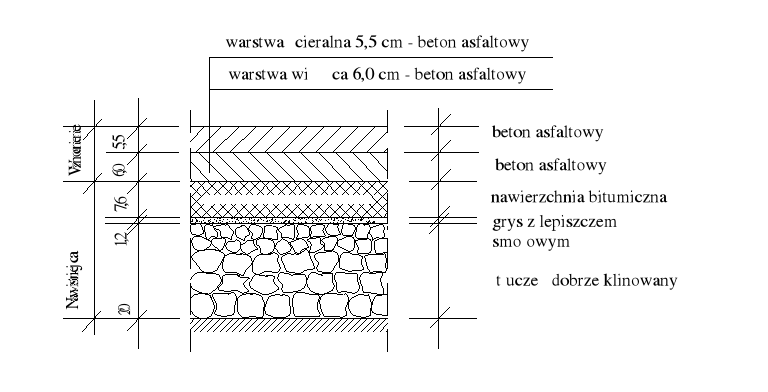

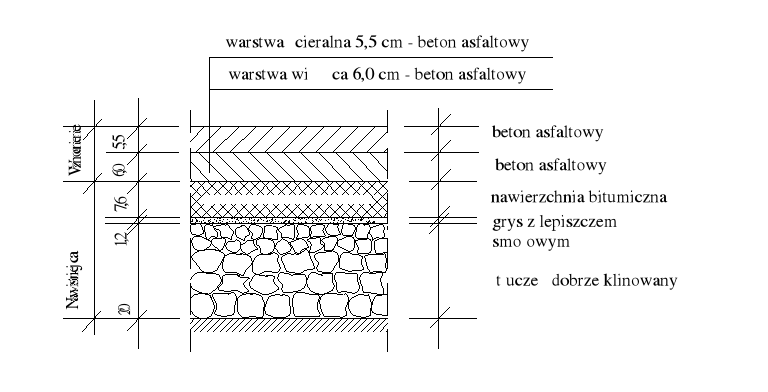

Odcinek I

h1 - 7,6 [cm] - nawierzchnia bitumiczna,

h2 - 1,2 [cm] - grys z lepiszczem smołowym,

h3 - 20,0 [cm] - podbudowa z tłucznia.

Rys. Nr 1. Przekrój poprzeczny konstrukcja istniejącej jezdni drogowej. Odcinek I.

1. Ustalenie współczynników materiałowych x0:

x0,1 = 1,0 - bardzo spękana nawierzchnia bitumiczna (więcej niż 4 pęknięcia na 8 m nawierzchni),

x0,2 = 1,1 - grys z lepiszczem smołowym,

x0,3 = 1,0 - podbudowa z tłucznia.

2. Obliczenie zastępczej grubości ![]()

= 7,6+1,32+20,0 = 28,92 [cm] * 29,0 [cm]

Obliczenie zastępczej grubości wymaganej nawierzchni w przeliczeniu na warstwę tłucznia za pomocą wzoru:

Hzwym= D · e ·c

Hzwym= 45 ·1,0 ·1,15 = 51,75 [cm] * 52,0 [cm].

D - grubość zastępcza nawierzchni w przeliczeniu na tłuczeń standardowy

D = 45 [cm] dla 300 Npor/1 pas ruchu po 20 latach

e - współczynnik klimatyczny dla centralnej Polski e = 1,0

c - współczynnik zależny od wielkości max. ale dopuszczalnego obciążenia koła samochodu

![]()

gdzie:

Ps = 50 kN - max nacisk koła samochodu.

Sprawdzenie warunku:

∆H = Hzist - Hzwym > 0

∆H = Hzist - Hzwym = 29,0 - 52,0 = -23,0

Ponieważ H < 0 to wzmocnienie istniejącej nawierzchni drogowej jest konieczne.

Obliczenie zastępczej grubości projektowanego wzmocnienia Hzproj za pomocą wzoru:

Hzproj = Hzwym - Hzist = 52,0 -29,0 = 23,0 [cm]

![]()

[cm]

6. Przyjęcie wzmocnienia istniejącej nawierzchni.

Ponieważ Hzproj * 28 [cm] to wzmocnieniu podlega tylko warstwa jezdna nawierzchni drogowej.

Przyjmuje wzmocnienie o następującym układzie warstw:

5,5 cm - warstwa ścieralna,

6,0 cm - warstwa wiążąca.

7. Sprawdzenie warunku

![]()

![]()

[cm]

h1 = 5,5 cm - warstwa ścieralna z betonu asfaltowego dla którego współczynnik materiałowy x = 2,0

h2 = 6,0 cm - warstwa wiążąca z betonu asfaltowego dla którego współczynnik materiałowy y = 2,0

czyli; ![]()

= 5,5 * 2,0 + 6,0 *2,0 = 23,0 [cm]

![]()

[cm]

tak więc; ![]()

[cm]

23,0 [cm] * 23,0 [cm]

A więc wzmocnienie zostało zaprojektowane poprawnie.

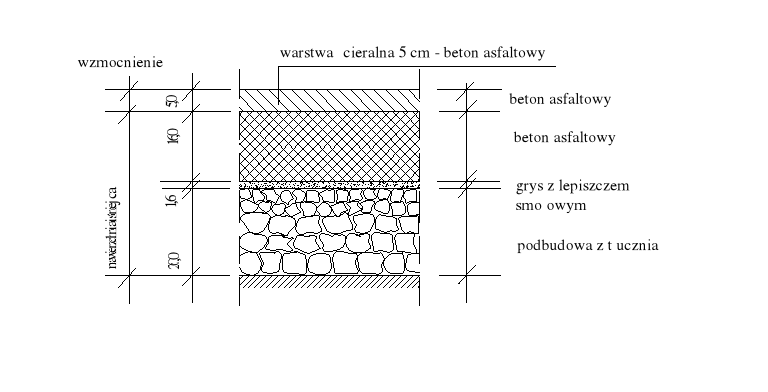

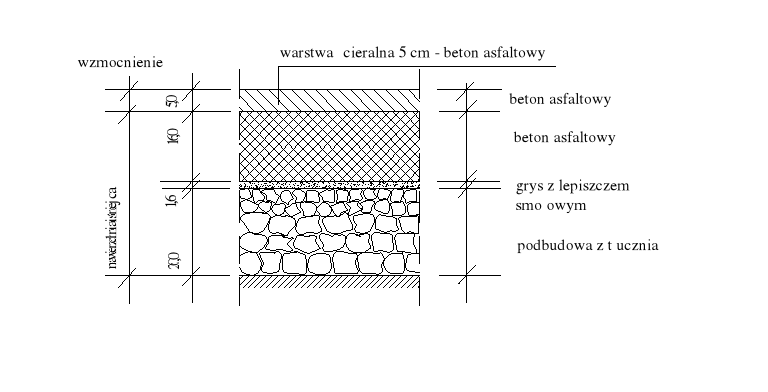

Rys. Nr 2. Przekrój poprzeczny konstrukcji jezdni drogowej po jej wzmocnieniu. Odcinek I.

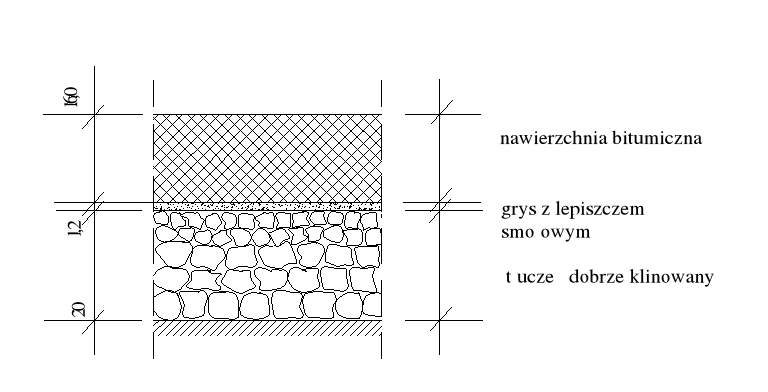

Odcinek II

h1 - 16,0 [cm] -grubość warstw jezdnych,

h2 - 1,6 [cm] - grys z lepiszczem smołowym,

h3 - 20,0 [cm] - podbudowa z tłucznia.

![]()

gdzie:

Hzist - zastępcza grubość istniejącej nawierzchni drogowej przeliczona na tłuczeń standardowy,

![]()

- współczynnik materiałowy dla i-tej warstwy istniejącej nawierzchni drogowej,

![]()

- grubość i-tej warstwy istniejącej nawierzchni drogowej,

n - liczba warstw istniejącej nawierzchni drogowej.

Rys. Nr 3. Konstrukcja istniejącej nawierzchni drogowej. Odcinek II.

1. Ustalenie współczynników materiałowych x0:

x0,1= 1,3 - średnio spękana nawierzchnia bitumiczna (2 * 4 pęknięć na 8 m nawierzchni),

x0,2 = 1,1 - grys z lepiszczem smołowym,

x0,3 = 1,0 - warstwa tłucznia o wyokrąglonych ziarnach.

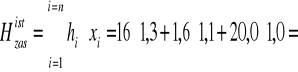

2. Obliczenie zastępczej grubości ![]()

=20,8+1,76+20,0 = 42,56 [cm]

3. Obliczenie zastępczej grubości wymaganej nawierzchni w przeliczeniu na warstwę tłucznia za pomocą wzoru:

Hzwym= D · e ·c

Hzwym= 45 ·1,0 ·1,15 = 51,75 [cm] * 52,0 [cm].

D - grubość zastępcza nawierzchni w przeliczeniu na tłuczeń standardowy

D = 45 [cm] dla 300 Npor/1 pas ruchu po 20 latach

e - współczynnik klimatyczny dla centralnej Polski e = 1,15

c - współczynnik zależny od wielkości max. ale dopuszczalnego obciążenia koła samochodu

![]()

gdzie:

Ps = 50 kN - max nacisk koła samochodu.

4. Sprawdzenie warunku:

∆H = Hzist - Hzwym > 0

∆H = Hzist - Hzwym = 42,56- 52,0 = -9,44

Ponieważ H < 0 to wzmocnienie istniejącej nawierzchni drogowej jest konieczne.

5. Obliczenie zastępczej grubości projektowanego wzmocnienia Hzproj za pomocą wzoru:

Hzproj = Hzwym - Hzist = 52,0 -42,56 = 9,44 [cm]

![]()

[cm]

6. Przyjęcie wzmocnienia istniejącej nawierzchni.

Ponieważ Hzproj * 28 [cm] to wzmocnieniu podlega tylko warstwa jezdna nawierzchni drogowej.

Przyjmuje wzmocnienie o następującym układzie warstw:

5,0 cm - warstwa ścieralna z betonu asfaltowego,

7. Sprawdzenie warunku

![]()

![]()

[cm]

h1 = 5,5 cm - warstwa ścieralna z betonu asfaltowego dla którego współczynnik materiałowy x = 2,0

czyli; ![]()

= 5,0 * 2,0 = 10,0 [cm]

![]()

[cm]

tak więc; ![]()

[cm]

9,44 [cm] * 10,0 [cm]

A więc wzmocnienie zostało zaprojektowane poprawnie.

Rys. Nr 4. Przekrój poprzeczny konstrukcji jezdni drogowej po wzmocnieniu.

Odcinek II.

Wzmocnienie za pomocą metody OSŻD

Odcinek I

6.1. Przyjęcie grubości warstw z metody CBR.

h1 - 9,1 [cm] - nawierzchnia bitumiczna,

h2 - 1,2 [cm] - grys z lepiszczem smołowym,

h3 - 20,0 [cm] - podbudowa z tłucznia.

Określenie modułu sprężystości dla każdej warstwy konstrukcyjnej oraz dla podłoża gruntowego.

E0 = 40 MPa - piasek pylasty

E1 = 1500 MPa - beton asfaltowy

E2 = 800 MPa - kruszywo otoczone lepiszczem na gorąco

E3 = 400 MPa - tłuczeń z twardych skał lub dolna warstwa podbudowy tłuczniowej, bądź kruszywo łamane nie sortowane.

6.3. Obliczenie stosunku ![]()

:

H = h1 + h2 + h3 =19,1 + 1,2 + 20,0 = 40,3 [cm]

D = 32,6 [cm] dla P = 50 [kN/k]

![]()

6.4. Obliczenie średniego modułu odkształcenia warstw

![]()

![]()

![]()

6.5. Obliczenie stosunku ![]()

![]()

6.6. Odczytanie współczynnika Fz (Nomogram- Załącznik Nr 1)

dla ![]()

= 1,24 oraz ![]()

= 0,042 * współczynnik Fz = 0,165

6.7. Obliczenie modułu zastępczego dla całej konstrukcji nawierzchni

![]()

6.8. Sprawdzenie warunku

Edop < Ezastęp

Edop z Nomogramu - Załącznik Nr 1 dla ruchu ciężkiego wynosi:

Edop * 240 [MPa]

[MPa] * 242 [MPa]

Warunek został spełniony.

Na podstawie metody CBR i OSŻD stwierdzam, że wzmocnienie istniejącej nawierzchni na odcinku I zostało zaprojektowane poprawnie.

Rys. Nr 5. Przekrój poprzeczny konstrukcji jezdni drogowej po jej wzmocnieniu. Odcinek I.

Odcinek II

1. Przyjęcie grubości warstw z metody CBR:

h1 - 21 [cm] - nawierzchnia bitumiczna,

h2 - 1,6 [cm] - grys z lepiszczem smołowym,

h3 - 20,0 [cm] - podbudowa z tłucznia.

2. Określenie modułu sprężystości dla każdej warstwy konstrukcyjnej oraz dla podłoża gruntowego.

E0 = 40 MPa - piasek pylasty

E1 = 1500 MPa - beton asfaltowy

E2 = 800 MPa - kruszywo otoczone lepiszczem na gorąco

E3 = 400 MPa - tłuczeń z twardych skał lub dolna warstwa podbudowy tłuczniowej, bądź kruszywo łamane nie sortowane.

3. Obliczenie stosunku ![]()

:

H = h1 + h2 + h3 =21 + 1,6 + 20,0 = 42,6 [cm]

D = 32,6 [cm] dla P = 50 [kN/k]

![]()

4. Obliczenie średniego modułu odkształcenia warstw

![]()

![]()

![]()

![]()

5. Obliczenie stosunku ![]()

![]()

6. Odczytanie współczynnika Fz (Nomogram- Załącznik Nr 1)

dla ![]()

= 1,31 oraz ![]()

= 0,041 * współczynnik Fz = 0,16

7. Obliczenie modułu zastępczego dla całej konstrukcji nawierzchni

![]()

8. Sprawdzenie warunku

Edop < Ezastęp

Edop z Nomogramu - Załącznik Nr 1 dla ruchu ciężkiego wynosi:

Edop * 240 [MPa]

240 [Pa] * 250 [MPa]

Warunek został spełniony.

Na podstawie metody CBR i OSŻD stwierdzam, że wzmocnienie istniejącej nawierzchni na odcinku II zostało zaprojektowane poprawnie.

Rys. Nr 6. Przekrój poprzeczny konstrukcji jezdni drogowej po wzmocnieniu.

Odcinek II.

Załącznik Nr 1

N O M O G R A M

Załącznik Nr 2

WYNIKI I WYKRESY POMIERZONYCH UGIĘĆ SPRĘŻYSTYCH

Załącznik Nr 3

PLAN SYTUACYJNY ODKRYWEK ORAZ PRZEKROJE GEOTECHNICZNE KONSTRUKCJI NAWIERZCHNI

L I T E R A T U R A

Lewinowski Cz.: Wzory, wykresy i tablice do obliczania grubości nawierzchni drogowych. Skrypt uczelniany Nr 995 Politechniki Śląskiej.

Lewinowski Cz.: Wymiarowanie podatnych nawierzchni drogowych. PWN, Warszawa 1980 rok.

Pachowski J., Rolla S., Skarżyński Z.: Nowoczesne podbudowy pod nawierzchnie drogowe. WKŁ, Warszawa 1964 rok.

Pachowski J.: Projektowanie grubości nawierzchni podatnych na podstawie wskaźnika CBR gruntu. Prace Centralnego Ośrodka Badań i Rozwoju Techniki Drogowej Nr 3/67, WKŁ, Warszawa 1967 rok.

Rolla S.: Badanie materiałów i nawierzchni drogowych. WKŁ, Warszawa 1985 rok.

Rolla S.: Projektowanie nawierzchni. Warszawa 1987 rok.

Słypułkowski B.: Zagadnienia utrzymania i modernizacji dróg i ulic. Warszawa 2000 rok.

BN-70/8931-06. Drogi samochodowe. Pomiar ugięć nawierzchni podatnych ugięciomierzem belkowym. Warszawa 1970 rok.

Wyszukiwarka

Podobne podstrony:

5185

5185

5185

5185

5185

5185

5185

AVT 5185

5185

5185

5185

5185

więcej podobnych podstron