II Półautomatyczne spawanie w osłonie gazów ochronnych

1. Budowa stanowiska do spawania metodą MAG

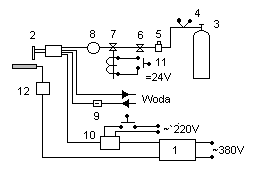

Schemat urządzenia do spawania metodą MAG: 1-spawarka,2-uchwyt,3-butla z argonem,4-reduktor,5-przepływomierz,6-zawór regulacyjny gazu,7-zawór elektromagnetyczny,8-zbiornik bezpieczeństwa,9-wskażnik obiegu wody,10-jonizator,11-przycisk sterowniczy,12-bateria kondensatorów lub akumulatory

2. Schemat spawania MIG oraz zastosowanie metody

Metoda MIG, czyli spawania w osłonie gazów obojętnych (argonu i helu) elektrodą topliwą stosowana jest głównie do stali stopowych (nierdzewnych kwaso - i żaroodporne oraz innych stali stopowych) oraz metali nieżelaznych (aluminium i jej stopy, miedź i jej stopy, tytan, magnez i jego stopy).

Charakterystyczną cechą metody MIG jest stosowanie drutu o małej średnicy, topiącego się z dużą szybkością przy dużych natężeniach prądu. Dzięki wysokiej gęstości prądu łuk wtapia się w metal rodzimy na znaczną głębokość, tak że rowek spoiny może być wąski, częściowo lub całkowicie nieukosowany, co zmniejsza zużycie spoiwa i zwiększa szybkość spawania (wydajność).

3. Schemat spawania TIG oraz zastosowanie metody

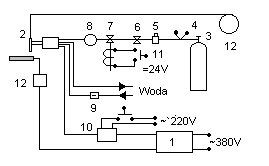

Schemat urządzenia do spawania metodą TIG: 1-spawarka,2-uchwyt,3-butla z argonem,4-reduktor,5-przepływomierz,6-zawór regulacyjny gazu,7-zawór elektromagnetyczny,8-zbiornik bezpieczeństwa,9-wskażnik obiegu wody,10-jonizator,11-przycisk sterowniczy,12-bateria kondensatorów lub akumulatory,13 - podajnik drutu

W metodzie spawania TIG łuk jarzy się między elektrodą wolframową i przedmiotem. Nietopliwa elektroda umieszczona jest w przewodzie, przez który dopływa do łuku strumień gazu obojętnego. Elektrody wolframowe wyrabiane są z czystego, sproszkowanego wolframu (czasem z dodatkiem 1 - 2 % dwutlenku toru) za pomocą spiekania w wysokich temperaturach w atmosferze wodoru.

Przycisk sterowniczy jest na uchwycie; naciskając go spawacz włącza jonizator i dopływ prądu do elektrody, a zawór elektromagnetyczny otwiera przepływ gazu obojętnego (najczęściej argonu). Po zakończeniu spawania, zwalniając przycisk, wyłącza prąd, natomiast gaz wydostaje się jeszcze przez kilkanaście sekund, chłodząc rozgrzaną elektrodę i nie dopuszczając do jej utlenienia. Czas zwłoki zaworu po zgaśnięciu łuku nastawia się w granicach 0 - 60 s.

4. Charakterystyka gazów ochronnych oraz podstawowe zasady doboru gazu ochronnego

W wyniku doświadczeń laboratoryjnych stwierdzono, że role ochronną w procesach spawalniczych zapewniają gazy: obojętne - argon i hel oraz dwutlenek węgla i wodór. W praktyce stosuje się również ich mieszaniny czyste lub z domieszką tlenu (1 - 3%). Jedną z zalet spawania w osłonie gazów ochronnych jest wyeliminowanie żużla pokrywającego przy zwykłym spawaniu łukowym ścieg (mniej wtrąceń w spoinie). Wypływający z dyszy gaz ochronny osłania nie tylko jeziorko metalu, ale również sąsiednie strefy materiału rodzimego co ma z duże znaczenie przy spawaniu materiałów silnie reagujących w stanie nagrzanym z powietrzem (stale wysokostopowe, metale lekkie, tytan).

5. Podstawowe parametry spawania metodą MAG (nazwa i zakres)

Parametry procesu spawania metodą MAG:

- prąd spawania: 70 - 450 A

- prędkość posuwu elektrody; 75 - 750 m/h

- średnica elektrody: 0,6 0,8 1,2 1,6 2,0 2,4

- zużycie CO2 : 8 - 20 l/min

Wyszukiwarka

Podobne podstrony:

Spawanie gazowe, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, Spajaln

spawalnictwo napawanie ost. spr, Politechnika Lubelska, Studia, Studia, organizacja produkcji, labor

Spawanie gazowe, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, Spajaln

1 laborkiid 9413 Nieznany (2)

Obrobka cieplna laborka sprawko

WYDZIA~1, Labolatoria fizyka-sprawozdania, !!!LABORKI - sprawozdania, Lab, !!!LABORKI - sprawozdania

LABORKA2, Biotechnologia, Fizyka, Labolatorium

sila termoelektryczna, Transport i Logistyka (AM) 1 (semestr I), Fizyka, fiza laborki (rozwiązania),

Cw. 1 (gazowe) Badanie procesu spalania gazu ziemnego, PODRĘCZNIKI, POMOCE, SLAJDY, SUROWCE I PALIWA

spajalnictwo 2, Spawalnictwo

laborka na za tydzień, laboratorium fizyczne, Laboratorium semestr 2 RÓŻNE

10.6 poprawione, semestr 4, chemia fizyczna, sprawka laborki, 10.6

PKM, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje, od majka, SPRAWOZDA

Pojęcia na egzamin z metali, Chemia Fizyczna, chemia fizyczna- laborki rozne, Rozne

Cwiczenie zabawowe, STUDIA, Polibuda - semestr II, Hydraulika i hydrologia, laborki z hydro

poprawa druk, Uczelnia, sem I, fiza, LABORATORIUM, Nowe laborki, Ciecz

linia cisnien, STUDIA, Polibuda - semestr II, Hydraulika i hydrologia, laborki z hydro, laborki

BIOCHEMIA 8, Laborki

więcej podobnych podstron