3. Co to jest pasowanie i jakie są rodzaje pasowań ? Jest to charakter współpracy otworu i wałka wynikający z różnicy wymiarów przed ich połączeniem. Tp=To+Tw Pasowanie oznacza się: dla otworu To i wałka Pw. LUZ - dodatnia różnica pomiędzy wymiarem otworu i wałka przed ich połączeniem. WCISK - ujemna różnica pomiędzy wymiarem otworu i wałka przed ich połączeniem Przy normalizacji położeń pól tolerancji względem wymiarów nominalnych wprowadzono zapis symbolowy, położenie pól tolerancji otworów - duże litery, a wałki małe. W celu ograniczenia liczby pasowań wprowadzono dwie zasady pasowań: pasowania wg. Zasady stałego otworu, pasowania wg. zasady stałego wałka. Dla pasowanych elementów przyjmujemy zawsze ten sam wymiar nominalny. Tp=Lmax-Lmin pasowanie luźne Tp=Wmax-Wmin pasowanie ciasne Tp=Lmax+Wmax pasowanie mieszane W pasowaniach elementów maszyn stosuje się klasy dokładności 5÷12 (z wyjątkiem nielicznych wałków w klasie 4). Dokładność wykonania pasowanych otworów i wałków nie różnią się więcej niż o jedną klasę dokładności (z wyjątkiem kilku pasowań Z.S.W. 2 klasy różnicy).

3 |

7. Jak dzielimy łożyska ze względu na: -kąt działania łożyska -postać elementów tocznych ? Cały zbiór łożysk tocznych zawiera łożyska umożliwiające wszelkie możliwe stosunki między <Pa ; Pr> 0≤β≤90°. Jest to równoważne z wymogiem, aby kąt działania łożyska 0≤α≤90°. Podział: a) wg kąta α działania łożyska α: 0 ≤ α ≤ 45° poprzeczne 45° ≤ α ≤ 90° wzdłużne

b) wg postaci elementów tocznych: -kulkowe -wałeczkowe: -walcowe -igiełkowe -stożkowe -baryłkowe

7 |

11. Wymienić klasy luzów z jakimi wytwarzane są łożyska Luz własny jest to przesunięcie jednego łożyska względem drugiego. Wielkość luzu roboczego zależy od:

Uwzględniając powyższe czynniki wytwórcy wykonali łożyska w 6-ciu klasach luzów: C1,C2 → klasy łożysk o zmniejszonym luzie własnym C3,C4,C5 → klasy łożysk o zwiększonym luzie własnym Łożyska o zmniejszonym luzie własnym stosuje się tam, gdzie wymagana jest duża dokładność obrotów; łożyska o zwiększonym luzie własnym stosuje się: 1) przy dużych obciążeniach dynamicznych, gdy obydwa pierścienie pasowane są ciasno. 2) przy dużej różnicy temperatury pierścieni wewnętrznych i zewnętrznych (co najmniej 10°). 3) gdy łożyska poprzeczne mają działać przy zwiększonym obciążeniu wzdłużnym.

11 |

15. Podać ogólną zasadę ustalania osiowego łożysk tocznych ? W maszynach występuje ustalenie jednego łożyska dla przeniesienia obciążeń osiowych. 2 łożysko należy osadzić tak by umożliwić przesuw osiowy np. wydłużenie wału. Możemy to zrealizować dwoma sposobami:

15 |

19. Od czego zależy ilość smaru w łożysku tocznym i jaka jest reguła praktyczna wypełniania smarem przestrzeni w obudowie łożyska ? Do smarowania łożysk stosuje się smary plastyczne i oleje.

Ilość smaru w łożyskach zależy od prędkości obrotowej.

Reguła praktyczna (łożysko należy wypełnić całkowicie smarem a przestrzeń w której znajduje się łożysko w 1/3 - 2/3 przy czym dolne wartości dla większych prędkości łożysk) n = (0,75 ÷ 1)ngr

Celem smarowania łożysk jest: 1.ochrona przed korozją i zanieczyszczeniem z zewnątrz 2.chłodzenie (odprowadzanie ciepła) 3.zmniejszenie oporów tarcia

19 |

23. Naszkicować w przekroju przykłady uszczelnień bezstykowych: labiryntowego i odrzutnikowego ?

odrzutnikowe - działanie polega na zasadzie wykorzystania siły odśrodkowej

23 |

27. Jak wpływa rodzaj obciążenia na liczbę kształtu αk ?

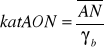

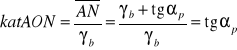

Liczba kształtu jest to stosunek naprężeń maksymalnych wywołanych karbem do naprężenia nominalnego np.:

Największy wpływ karbu jest przy rozciąganiu , najmniejszy przy skręcaniu.

Liczba kształtu jest funkcją (rodzaju obciążenia i geometrycznych cech konstrukcyjnych). Zależność ta jest ujęta za pomocą wykresów, tablic, monogramów i wzorów analitycznych. Wpływ cech konstrukcyjnych i rodzaj obciążeń na L.K. αk.

27 |

31. Jak wpływa wielkość elementu na wytrzymałość zmęczeniową ? Spadek wytrzymałości ze wzrostem wymiarów elementu w stosunku do wytrzymałości zmęczeniowej tworzywa. Hipotezy: 1)Na elemencie o mniejszym przekroju łatwiej jest przeprowadzić obróbkę plastyczną niż na większych 2)W większym elemencie jest większe prawdopodobieństwo wystąpienia niejednorodności tworzywa oraz wad materiału 3)Hipoteza gradientu naprężeń

Wpływ wielkości elementu określa liczba wpływu wielkości (największy przy zginaniu i skręcaniu):

Zd - wytrzymałość zmęczeniowa próbki o średnicy d: Z - wytrzymałość zmęczeniowa próbki laboratoryjnej o średnicy 7÷10mm wykonanej z tego samego tworzywa. Wykres uśrednionej wartości liczby wpływu wielkości el. W przypadku stali konstrukcyjnych.

31 |

41. Co to jest moduł uzębienia ?

uzębienia Moduły są wielkościami znormalizowanymi PN-78/M-8852 Np.:1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20;.....100

41 |

45. Co to jest funkcja ewolwentowa i do czego jest wykorzystywana ? RYSUNEK 39

Funkcja ewolwentowa wykorzystywana jest do określania grubości zęba na określonej dowolnej wysokości

45 |

49. Podać określenie liczby przyporu czołowego ? Liczba przyporu zazębienia ewolwentowego z zębami prostymi:

RYSUNEK 43

Im większa liczba zębów w zębniku i im większe przełożenie tym większa liczba

49 |

53. Jak wpływa przesunięcie zarysu odniesienia (korekcja) na graniczną liczbę zębów ?

Minimalna liczba zębów dla zazębienia skorygowanego (bez podcięcia stopy zęba):

Wnioski z powyższej zależności: 1.Dla przełożenia u=1 korekcja traci sens 2.Im większe przełożenie tym większa jest możliwa korekcja

53 |

57. Jak wyznacza się liczbę przyporu skośnego ? Długość odcinka przyporu w odcinku czołowym wyznacza się tak jak dla zębów prostych, przy przyjęciu odpowiedniej wielkości przekroju czołowego.

Liczba przyporu:

Sumaryczny odcinek przyporu dla zazębienia skośnego:

57 |

61. Wymienić stany kryterialne zazębienia ? Są to stany badane w świetle określonego kryterium ze względu na możliwość wystąpienia stanu krytycznego. W przypadku zazębienia stanami krytycznymi są : 1.Naprężenia w podstawie zęba - ze względu na złamanie zmęczeniowe zęba 2.Naciski powierzchniowe - ze względu na wykruszenie zmęczeniowe tzw pitting 3.Zatarcie ze względu na utratę właściwości smarnych oleju:

61 |

Labirynt wzdłużny szczeliny skierowane w kierunku osiowym. stosowany przy oprawach nie dzielonych. Szerokość szczelin nie zmienia się przy przesunięciu osiowym i dlatego mogą być bardzo wąskie

Wyszukiwarka

Podobne podstrony:

Odp 4-II, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr 4, StudiaIV,

Odp 2-II, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr 4, StudiaIV,

1-x, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr 4, StudiaIV, Podst

wzór opis teczki pkm, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr 4

Pstrona MO., POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr 2, StudiaI

MiBM III, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr 3, StudiaIII

Metalurgia2, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr 1, Studia

metalurgia ci ga www.przeklej.pl, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM

Ściąga na kolosa z wykładu, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Sem

MiBM, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr 1, Studia semestr

Produkcja cegły czerwonej, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Seme

Pytania i odpowiedzi FCS ost, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, S

Matalurgia skrupt, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Semestr 1, S

więcej podobnych podstron