Metale i ich stopy znajdują poważne zastosowanie w gospodarce. Najwięcej używanym metalem jest żelazo i jego stopy ale bardzo dużą wagę mają również metale nieżelazne i ich stopy. Ze względu na ich własności trudno je zastąpić innymi tworzywami konstrukcyjnymi. Szczególne zastosowanie znajdują w przemyśle maszynowym, chemicznym, precyzyjnym, elektrotechnicznym i elektronice i w wielu zastosowaniach specjalnych.

W przyrodzie, w porównaniu z żelazem spotyka je w niewielkich ilościach. W Polsce np. występują rudy cynku, ołowiu i miedzi a inne metale niezależne uważane są za deficytowe, gdyż występują na naszym terenie w stopniu niewystarczającym na pokrycie istniejącego na nie zapotrzebowania.

Miedź (Cu) jest metalem barwy czerwonej o gęstości 8,9 , temperaturze topnienia 1356 K (1083°C). Jest niezbyt twarda (25 - 50 HB), doskonale ciągliwa i kowalna, tak że nawet w stanie zimnym daje się kuć i walcować. Odznacza się ponadto wspaniałą przewodnością cieplną i elektryczną oraz dobrą wytrzymałością na rozciąganie. Rm =200 - 250 MPa.

W przyrodzie występuje głównie w postaci rud siarczkowych i tlenowych, rzadziej w stanie wolnym.

Najczęściej występującymi rudami miedzi są (tab1):

- chalkopiryt o barwie spiżowożółtej i metalicznym połysku, zawierający około 20% miedzi, i jak na metale kolorowe dość rozpowszechniony.

- Chalkozyn o barwie ciemnoszarej, zawierający do 75% Cu, występuje rzadziej.

- Bornit zawierający do około 62% Cu. Występuje w niewielkich ilościach w Polsce.

- Kupryt jest tlenkiem o barwie czerwonej, zawierającym 88% Cu.

- Malachit o bardzo ładnej szmaragdowej barwie i ładnym rysunku, używany jest do wykładania ścian oraz kolumn (muzea, świątynie) i płyt do stolików

- Azuryt o lazurowoniebieskiej barwie, posiada podobne zastosowanie jak malachit.

Rudy o wyższej zawartości miedzi spotyka się niestety rzadko. Najczęściej spotykane rudy zawierają przeciętnie 0,5-1% Cu, nie przekraczając 6%.

Nasze polskie zasoby rudonośne miedzi oceniane są na 7 miejsce w świecie i chodź są bardzo ubogie w czystą miedź (od 1,5 do 3,5%Cu) nadają się znakomicie do eksploatacji dzięki niskiej zawartości siarki.

W Polsce na dobre produkcja miedzi rozwija się od 1950 r. dzięki rozpoczęciu eksploatacji legnicko-głogowskiego zagłębia miedziowego.

Produkcja miedzi opiera się na procesach pirometalurgicznych ( 90% miedzi otrzymuje się metodą metalurgii ogniowej). Jeżeli surowcem do wyrobu miedzi jest miedź w stanie rodzimym, wtedy proces jej otrzymywania polega na stopieniu, rafinacji i odlaniu. W praktyce jednak otrzymuje się miedź z rud. (Rys.1)

Rys.1. Schemat otrzymywania miedzi w Hucie Legnica

Fazy produkcyjne otrzymywania miedzi:

Głównymi etapami procesu wytapiania miedzi są: wzbogacanie rud, przygotowanie wsadu do przetopu, jego stapianie, konwertorowanie, rafinacja ogniowa oraz elektrorafinacja. Zawartość miedzi w większości rud jest stosunkowo niewielka - 0,4% do 1 %. Rudy wzbogaca się więc przez flotację do zawartości ok. 25% Cu.

Flotacja to metoda rozdziału rozdrobnionych substancji stałych, w której kryterium rozdziału jest różnica w zwilżalności ciała stałego przez ciecz.

W praktyce przemysłowej ciałem stałym najczęściej jest kopalina, a cieczą woda. Rozdrobniony materiał wsypuje się do zbiornika flotacyjnego zasilanego od spodu strumieniem powietrza. Cząstki trudno zwilżalne otaczają się w większym stopniu pęcherzykami powietrza niż łatwo zwilżalne, dzięki czemu unoszą się na powierzchnię, skąd są zbierane w postaci szlamu. W większości przypadków używane są również dodatki, mając na celu polepszeniu efektywność flotacji. Powszechnie stosowane są spieniacze, zbieracze, regulatory pH. Produktem flotacji jest koncentrat. (Wikipedia)

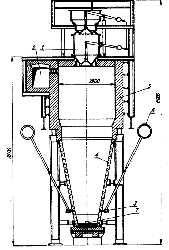

Przygotowanie wsadu polega na uśrednieniu i zbrykietowaniu koncentratu z zastosowaniem ługu posulfitowego jako lepiszcza. Otrzymane brykiety i żużel konwertorowy, będący produktem odpadowym następnej fazy, stanowią wsad dla pieców szybowych (rys.2) lub kamiennych .

Rys.2. Piec szybowy do wytapiania kamienia miedziowego: 1-urządzenie zasypowe zamknięte podwójnym stożkiem,

2 -wylot gazów, 3 -dysze, 4 -skrzynie wodne, 5 -murowana częśćszybu, 6 -przewód powietrzny, 7 -otwór spustowy [1]

W wyniku przetopu wsadu otrzymuje się kamień miedziowy i żużel odpadowy. Koncentraty poddawane są następnie prażeniu, podczas którego następuje ich utlenianie. W przypadku siarczkowego chalkopirytu - następuje przy tym przekształcenie części siarki w dwutlenek siarki; równocześnie wydzielają się w postaci lotnych tlenków, zawarte jako domieszki pierwiastki: arsen, antymon i selen. Częściowo wyprażony materiał

przetapia się w strefie redukcyjnej w piecu szybowym, płomieniowym (rys.3) lub elektrycznym.

Rys.3. Schemat pieca płomiennego do wytopu rudy miedzi: 1 -zasobniki z wsadem,2 -przestrzeń robocza pieca [1]

W wyniku tego procesu, otrzymuje się tzw. kamień miedziowy o zawartości 30-45% Cu, będący mieszaniną siarczków miedzi (Cu2S) i żelaza (FeS) oraz innych zanieczyszczeń. Po usunięciu siarczków żelaza powstaje w trakcie dalszego świeżenia tlenek miedziowy Cu2O, który reaguje z siarczkiem miedziowym Cu2S dając w wyniku miedź surową.

Od momentu włączenia dmuchu powietrza do całkowitego utlenienia siarczku żelaza FeS, który wypływa na powierzchnię ciekłego metalu tworząc żużel.

2FeS+3O2=2FeO+2SO2↑

2FeO+SiO2→2FeO SiO2→żużel

Proces ten przebiega w temperaturze 1200oC i jest procesem egzotermicznym (wytwarza się ciepło), kończy się gady FeS utleni się i w konwerterze powstanie Cu2S tworząc biały kamień.

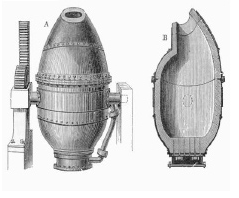

Kamień miedziowy będący stopem siarczków, głównie miedzi i żelaza, podlega dalszej przeróbce w piecach konwertorowych (rys.4a i b) doprowadzając SiO2 i powietrze, przy czym siarczek żelaza łatwiej przekształca się w tlenek niż siarczek miedzi. Utworzony tlenek żelaza jest wiązany przez SiO2 i tworzy żużel.

Rys.4a Konwertor poziomy: 1 -płaszcz, 2 -dennica, 3 -rolka oporowa, 4 -pierścieńzębaty, 5 -podstawa rolki, 6 -fundament, 7 -gardziel, 8 -silnik elektryczny, 9 -rura rozdzielacza powietrza, 10 -dysze [1]

Rys.4b Konwerter Bessemera z przekrojem.

Po przekształceniu żelaza w żużel utrzymuje się dopływ powietrza, dopóki część siarczku miedzi nie przekształci się w tlenek, którego ogrzewanie w nieobecności powietrza z nadmiarem siarczku miedzi daje miedź.

Cu2S + 1 ½ O2 → Cu2O + SO2

Cu2S + 2 Cu2O → 6 Cu + SO2

W procesie konwertorowania następuje utlenienie siarczków, w efekcie czego otrzymuje się miedź surową (czarną) o zawartości około 98,5% czystej miedzi. Zawiera ona sporo zanieczyszczeń, które muszą być usunięte. Część z nich usuwa się za pomocą rafinacji ogniowej w piecach anodowych. Uzyskany w tym etapie produkt, odlany w anody, poddawany jest procesowi elektrorafinacji. Pod wpływem prądu stałego miedź anodowa ulega rozpuszczaniu w elektrolicie i osadza się na katodzie. W czasie tego procesu część domieszek przechodzi do roztworu, część opada na dno wanny elektrolitycznej (Rys.5), tworząc szlamy koncentrujące metale szlachetne. Szlamy te są surowcem wyjściowym do produkcji srebra, a także niewielkich ilości złota oraz platynowców.

Rys.5. Schemat wanny do elektrolitycznej rafinacji miedzi: 1 -żelazobetonowa wanna, 2 -płyty z winiduru,

3 -otwór spustowy, 4 -płyty z miedzi z rafinacji ogniowej, 5 -cienkie arkusze z miedzi elektrolitycznej, 6 -szlam, 7 -elektrolit [2]

Istnieją dwie metody rafinacji. Rafinacja ogniowa pozwala usunąć większość domieszek i otrzymać miedź o zadowalających właściwościach, pozostają jednak metale szlachetne i część domieszek. Z tych względów ostateczną rafinację przeprowadza się metodą elektrolityczną.

Dalsze oczyszczanie polega na tzw. rafinacji metodą ogniową lub elektrolityczną. W procesie rafinacji wypalają się domieszki takie jak ołów, arsen, antymon oraz następuje łączenie się żelaza i niklu z krzemionką. Po zakończonym procesie rafinacji rozlewa się miedź do form. Otrzymane wlewki przerabia się na pręty lub blachy, bądź też wykorzystuje wprost. Przeznaczoną do dalszego oczyszczania, odlewa się w formie płyt, które są używane jako anody w procesie elektrolizy. Miedź po rafinacji ogniowej nosi nazwę hutniczej w odróżnieniu od elektrolitycznej, otrzymywanej drogą rafinacji elektrolitycznej.

Tlenowe rudy miedzi przerabia się natomiast metodą hydrometalurgii. Pierwszą operacją w tej metodzie jest ługowanie rudy, podczas którego miedź rozpuszcza się. Następnym zabiegiem jest wytrącanie miedzi z roztworu za pomocą żelaza. Żelazo przechodzi do roztworu w postaci siarczanu żelazowego, a miedź osadza się w postaci proszku zawierającego 80-90% Cu. Taką miedź przerabia się dalej w konwertorach i rafinuje podobnie jak w przypadku rud siarczkowych.

Różne gatunki miedzi otrzymane czy to metodą rafinacji elektrolitycznej czy ogniowej w postaci wlewków płaskich i okrągłych oraz gąsek przeznaczonych do przeróbki plastycznej podaje norma PN-66/H-82120.

W Polsce produkuje się 10 gatunków miedzi w tym miedź najwyższej jakości zwanej beztlenową oraz najgorszy gatunek miedzi zanieczyszczonej zwanej miedzią odlewniczą, przeznaczoną na stopy miedzi głównie brązy i mosiądze. Miedź beztlenowa w dobie elektroniki przeznaczona jest głównie na osprzęt elektroniczny do złocenia, srebrzenia, platynowania i paladowania.

Literatura:

Metalurgia metali nieżelaznych dr inż. Robert Skoblik

Metalurgia metali nieżelaznych Szczepan Chodkowski.

Wikipedia

Metalurgia miedzi Joanna Maciejewska

4

Wyszukiwarka

Podobne podstrony:

Praca inżynierska

Egz dyplom 2012b, szkoła, praca inżynierska

Projekt i załoŻenia techniczne budowy małej stacji paliw płynnych praca inzynierska budownictwox

19.01.2015 PRACA INŻYNIERSKA MIODYŃSKA, Studia- ochrona środowiska

~$kadiusz Przytuła praca inzynierska

Egz dyplom 2012d, szkoła, praca inżynierska

Praca inżynierska, Studia, Ochrona środowiska

Skarga o stwierdzenie nieważności małżeństwa- praca domowa z pr. kanonicznego, prawo kanoniczne

praca inzynierska(1)

praca inzynierska rozproszona platforma algorytmów VSYTKQGVRMWJJ5DGL3TQNPLS7KYX7KBMBLRCT7A

Praca inzynierska nowe

praca inżynierska do sprawdzenia(1)

PRACA INŻYNIERSKA12

intranety praca inzynierska 2IIC7P47EVGHDLSTRWYFZ56J64AMDEY7DBGBY5Y

pytania na egzamin dyplomowy dla studentow i stopnia, PRACA INŻYNIERSKA

PRACA INŻYNIER SYSTEM ALARMOWY

Zagadnienia na egzamin inżynierski, lesnictwo, praca inżynierska, obrona

Egz dyplom 2012e, szkoła, praca inżynierska

więcej podobnych podstron