POLITECHNIKA ŚWIĘTOKRZYSKA w Kielcach |

Laboratorium z obróbki plastycznej |

|||

Nr ćwiczenia : 1 |

Temat ćwiczenia: Wytłaczanie i przetłaczanie wytłoczek cylin - drycznych

|

|||

Marek Sęk Michał Świderek Mariusz Tokarski |

Grupa:

23 B |

Ocena |

Data |

Podpis |

- 1 -

Cel ćwiczenia :

Celem ćwiczenia jest poznanie podstawowych procesów tłoczenia ze szczególnym uwzględnieniem procesu wytłaczania i przetłaczania. W ramach ćwiczenia studenci zapoznają się z budową tłocznika uniwersalnego umożliwiającego prowadzenie procesu wytłaczania swobodnego i z zastosowaniem dociskacza sztywnego, jak również procesu przetłaczania, z możliwością regulacji współczynnika przetłaczania.

W czasie poszczególnych procesów wytłaczania i przetłaczania przeprowadzone zostaną pomiary przebiegu siły procesu w celu zobrazowania ich charakteru jak również w celach porównań ilościowych i jakościowych.

Część teoretyczna ćwiczenia :

Operacją wytłaczania nazywamy proces, podczas którego następuje przekształcenie kawałka blachy w wytłoczkę o powierzchni nierozwijalnej. Do wytłoczek o powierzchni nierozwijalnej zalicza się przedmioty od bardzo prostych, w rodzaju tulei, do bardzo złożonych w kształcie (np. podłoga lub inne elementy karoserii samochodu). Wspólną cechą tych wytłoczek jest to, że nie można ich rozprostować na płaszczyźnie przez rozginanie, bez pocięcia na odpowiednie elementy. Przykładem takiej wytłoczki jest czasza kulista. Istnieje kilka sposobów kształtowania wytłoczek nierozwijalnych. W przypadku wykonywania wytłoczek na prasach, operacje tłoczenia można podzielić ma dwie grupy :

operacje służące do nadania zasadniczego kształtu wytłoczce (wytłaczanie, przetłaczanie i wyciąganie);

operacje wykańczające (dotłaczanie, wywijanie, rozpychanie i obciskanie).

Najprostszym przykładem wytłaczania może być przekształcanie krążka z blachy w naczynie o kształcie cylindrycznym. Jeżeli naczynie to ma być dość głębokie, a jego ścianka odpowiednio cienka, to proces wytłaczania przeprowadza się z dociskaczem. Siła wywierana przez stempel na dno wytłoczki jest następnie przenoszona za pośrednictwem bocznych ścianek na kołnierz wytłoczki, który w wyniku plastycznego płynięcia stopniowo przekształca się w walcową ściankę.

Fałdowanie kołnierza wytłoczki w czasie ciągnienia jest pewną formą plastycznego wyboczenia blachy, zachodzącego pod wpływem ściskających naprężeń obwodowych, wówczas gdy grubość blachy g jest mała w porównaniu ze średnicą D odkształcanego krążka. Przy tłoczeniu blach o grubości g> 0,02*D fałdowanie nie występuje i wtedy można stosować wytłaczanie za pomocą pierścieni ciągowych. W przypadku, gdy g<0,015*D, konieczne jest stosowanie specjalnych środków w celu niedopuszczenia do powstawania fałd (np. dodatkowy pierścień dociskający).

Niebezpieczeństwo obwodowego pęknięcia wytłoczki, w czasie procesu wytłaczania, ogranicza średnicę użytego krążka, a więc i wysokość wytłoczki h, która nie może przekraczać ok. (0,7*0,8) *d. W celu uzyskania wytłoczek o większej wysokości w stosunku do średnicy, należy wstępnie ukształtowaną wytłoczkę poddać następnej operacji zwanej przetłaczaniem. Przetłaczanie polega na zwiększeniu wysokości wytłoczki kosztem zmniejszenia średnicy d, przy czym grubość ścianki g może się swobodnie powiększać. Pod wpływem nacisku wywieranego przez stempel na dno wytłoczki i przenoszonego następnie przez jej walcowe ścianki o średnicy d 2 , wytwarzają się w środkowej części wytłoczki obwodowe naprężenia ściskające i rozciągające. Pod wpływem tych naprężeń, w stożkowej części wytłoczki, następuje plastyczne płynięcie, dzięki czemu stopniowo zwiększa się

- 2 -

wysokość h 2 już ukształtowanej części wytłoczki o mniejszej średnicy d 2 , a jednocześnie zmniejsza się wysokość h 1 jeszcze nie odkształconej części wytłoczki o średnicy d 2 .

Jeżeli szczelina między ścianką otworu pierścienia ciągowego a stemplem jest większa od największej grubości ścianki, to w wyniku procesu przetłaczania otrzymamy wytłoczkę o średnicy d 2 , której grubość i twardość jest najmniejsza w pobliżu dna, a największa na samym obrzeżu naczynia.

Opisany wyżej prawidłowy przebieg procesu przetłaczania może zostać zakłócony przez trzy zjawiska :

rozerwanie wytłoczki siłą osiową wywieraną przez stempel (oderwanie dna),

fałdowanie się ścianki wytłoczki pod wpływem ściskających naprężeń obwodowych,

wzdłużne pękanie ścianki przy obrzeżu wytłoczki, spowodowane nadmiernym utwardzeniem materiału.

Część praktyczna ćwiczenia :

Proces wytłaczania i przetłaczania prowadzi się na tłoczniku uniwersalnym, który wraz z prasą hydrauliczną o nacisku 100 T stanowią stanowisko badawcze dla tego ćwiczenia.

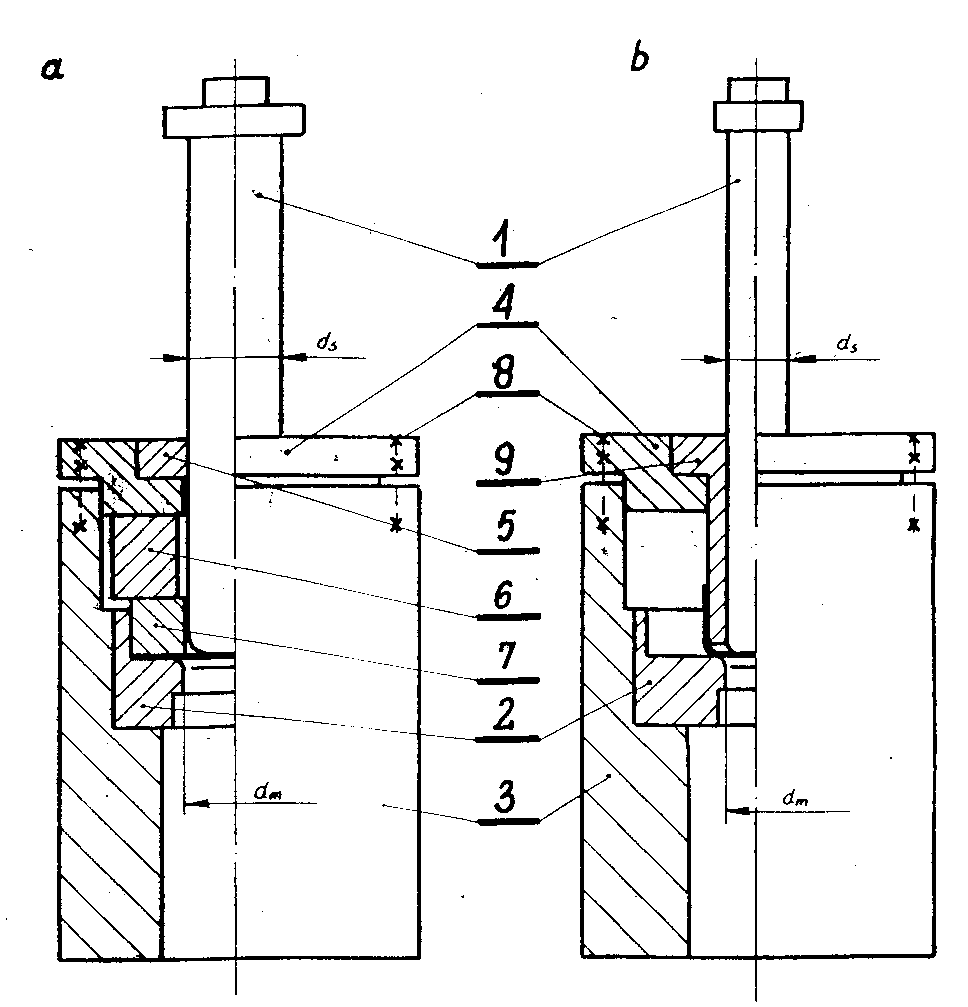

Schemat stanowiska do procesu :

a - wytłaczania,

b - przetłaczania

1. Stempel |

2. Matryca (pierścień ciągowy) |

3. Obsada matrycowa |

4. Pokrywa obsady matrycowej |

5. Pierścień centrujący |

6. Pierścień dociskający |

7. Dociskacz |

8. Śruby dociskowe |

9. Tuleja centrująco - prowadząca |

- 3 -

Przebieg ćwiczenia :

Podczas ćwiczenia dotyczącego procesu wytłaczania przeprowadziliśmy wytłaczanie naczyń cylindrycznych z krążków blachy, o różnych średnicach początkowych, wykonanych z różnych materiałów .

Podczas ćwiczenia dotyczącego procesu przetłaczania przeprowadziliśmy przetłaczanie wytłoczek wykonanych we wcześniejszym procesie wytłaczania. Proces przetłaczania prowadzony był w trzech etapach w celu uzyskania wytłoczek o jak największej wysokości i jak najmniejszej średnicy.

W czasie wytłaczania i przetłaczania rejestrowane były przebiegi siłowe, w celu określenia maksymalnej siły w procesach, jak również charakteru zmian tej siły w trakcie odkształcenia.

Własności mechaniczne materiałów próbek użytych w ćwiczeniu oraz ich skład chemiczny (wg PN) :

Wszystkie próby przeprowadziliśmy dla trzech rodzajów materiału, a mianowicie: aluminium, miedzi, stali. Krążki wykonane z tych materiałów były w stanie miękkim.

Aluminium A 1 ( PN - 75/H-92741 - własności mechaniczne, PN - 79/H-88026 - skład chemiczny) :

Znak : A199,5 ; cecha : A1

Rm [kG/mm2] |

A10 [%] |

7 |

30 |

Skład chemiczny :

S |

Fe |

Cu |

Mn |

Mg |

Cr |

Ni |

Zn |

Ti |

0,25 |

0,40 |

0,05 |

0,05 |

0,05 |

- |

- |

0,07 |

0,05 |

Miedź M1E (PN - 79/H-92710 - własności mechaniczne, PN - 77/H-82120 - gatunki, skład chemiczny) :

Znak : Cu 99,9 E, cecha : M1E

Rm [MPa] |

HV |

A10 [%] |

200 - 260 |

Max 80 |

min. 36 |

Skład chemiczny :

Bi |

Pb |

Sb |

As |

Fe |

Ni |

Sn |

Zn |

S |

O2 |

P |

0,001 |

0,005 |

0,002 |

0,002 |

0,005 |

0,002 |

0,002 |

0,003 |

0,004 |

- |

- |

Stal głębokotłoczna SSB (PN - 87/H-92143 - własności mechaniczne) :

Rm [MPa] |

Re [MPa] |

HRB |

A10 [%] |

280 - 340 |

pow. 150 |

max 50 |

min. 38 |

- 4 -

Mosiądz M63 (PN - 92/H-87025 ; PN - 80/H-92720) :

Rm [MPa] |

A10 [%] |

290 |

Min. 40 |

Skład chemiczny :

Fe |

Pb |

Sn |

Mg |

P |

Mn |

Si |

Ni |

0,02 |

0,03 |

0,1 |

- |

- |

- |

- |

0,3 |

c) Wyniki doświadczenia :

Materiał Próbki |

d0 [mm] |

g0 [mm] |

|||

|

|

g01 |

g02 |

g03 |

Gśr |

A1 |

66 |

1,02 |

1,02 |

1,02 |

1,02 |

M1E |

66 |

0,90 |

0,90 |

0,89 |

0,90 |

SSB |

66 |

0,97 |

0,97 |

0,97 |

0,97 |

I operacja wytłaczania :

Materiał próbki |

dw [mm[ |

gw [mm] |

hw [mm] |

Pwd [kG] |

|||||

|

|

gw1

|

gw2

|

gw3

|

gw śr |

Hw min |

hw max |

hw śr

|

|

A1 |

38 |

1,07 |

1,08 |

1,03 |

1,06 |

23 |

25 |

24 |

1340 |

M1E |

38 |

0,98 |

0,98 |

0,98 |

0,98 |

21 |

24 |

22,5 |

2320 |

SSB |

38 |

1,03 |

1,04 |

1,00 |

1,02 |

23 |

25 |

24 |

3220 |

- 5 -

I operacja przetłaczania :

Materiał próbki |

dp1 [mm] |

gp1 [mm] |

hp1 [mm] |

Pp1d [kG] |

|||||

|

|

gp11

|

gp12

|

Gp13

|

gp1 śr |

Hp1 min |

hp1 max |

hp1 śr |

|

A1 |

29 |

1,02 |

0,99 |

0,95 |

0,99 |

35 |

38 |

36,5 |

840 |

M1E |

29 |

0,94 |

0,95 |

0,94 |

0,94 |

32 |

36 |

34 |

1820 |

SSB |

29 |

0,98 |

0,93 |

0,95 |

0,95 |

35 |

38 |

36,5 |

2840 |

II operacja przetłaczania :

Materiał próbki |

dp2 [mm] |

gp2 [mm] |

hp2 [mm] |

Pp2d [kG] |

|||||

|

|

gp21

|

gp22

|

gp23

|

gp2 śr |

hp2 min |

hp2 max |

hp2 śr |

|

A1 |

24 |

1,02 |

0,99 |

1,07 |

1,03 |

43 |

48 |

45,5 |

520 |

M1E |

24 |

0,94 |

0,97 |

1,01 |

0,97 |

39 |

44 |

41,5 |

1200 |

SSB |

24 |

0,94 |

0,96 |

1,00 |

0,97 |

43 |

48 |

45,5 |

1920 |

III operacja przetłaczania:

Materiał Próbki |

dp3 [mm] |

gp3 [mm] |

hp3 [mm] |

Pp3d [kG] |

|||||

|

|

gp31

|

gp32

|

gp33

|

gp3 śr |

hp3 min |

hp3 max |

hp3 śr |

|

A1 |

19,6 |

1,18 |

1,08 |

1,10 |

1,12 |

55 |

60 |

57,5 |

480 |

M1E |

19,6 |

1,14 |

1,04 |

1,03 |

1,07 |

51 |

56 |

53,5 |

1320 |

SSB |

19,6 |

1,02 |

1,04 |

1,04 |

1,03 |

54 |

61 |

57,5 |

1860 |

- 6 -

d) Wyniki obliczeń :

I operacja wytłaczania :

Materiał Próbki |

d0 [mm] |

g0 [mm] |

dw śr [mm] |

hw śr [mm] |

gw śr [mm] |

m1

|

n1 |

Rm [Mpa] |

Pwd [kN] |

Pwt [kN] |

A1 |

66 |

1,02 |

36,94 |

24 |

1,06 |

0,57 |

0,86 |

90 |

13,14 |

9,16 |

M1E |

66 |

0,90 |

37,02 |

22,5 |

0,98 |

0,57 |

0,86 |

230 |

22,65 |

20,70 |

SSB |

66 |

0,97 |

36,98 |

24 |

1,02 |

0,57 |

0,86 |

310 |

31,58 |

30,04 |

I operacja wytłaczania:

* m1= dw śr / d0 śr

A1 36,94/64,98=0,57

M1E 37,02/65,1=0,57

SSB 36,98/65,03=0,57

* n1 na podstawie m1

dla m1=0,57 n1=0,86

* Pwt=3,14* dw śr* g0*Rm* n1

A1 3,14*36,94[mm]*1,02[mm]*90[Mpa]*0,86=9,16[kN]

M1E 3,14*37,02[mm]*0,90[mm]*230[Mpa]*0,86=20,7[kN]

SSB 3,14*36,98[mm]*0,97[mm]*310[mm]*0,86=30,04[kN]

* Pwd[kN]= Pwd[kG]*9,806/1000

A1 1340*0,009806=13,14[kN]

M1E 2310*0,009806=22,65[kN]

SSB 3220*0,009806=31,58[kN]

I operacja przetłaczania :

Materiał Próbki |

dw śr [mm] |

hw śr [mm] |

gw śr [mm] |

dp1 śr [mm] |

hp1 śr [mm] |

gp1 śr [mm] |

m2

|

n2 |

Pp1 d [kN] |

Pp1 t [kN] |

A1 |

36,94 |

24 |

1,06 |

28,01 |

36,5 |

0,99 |

0,76 |

0,88 |

8,24 |

7,39 |

M1E |

37,02 |

22,5 |

0,98 |

28,06 |

34 |

0,94 |

0,76 |

0,88 |

17,85 |

17,49 |

SSB |

36,98 |

24 |

1,02 |

28,05 |

36,5 |

0,95 |

0,76 |

0,88 |

27,85 |

24,52 |

- 7 -

I operacja przetłaczania:

* m2= dp1 śr / dw śr

A1 28,01/36,94=0,76

M1E 28,06/37,02=0,76

SSB 28,05/36,98=0,76

* n2 na podstawie m2

dla m2=0,76 n2=0,88

* Pp2t=3,14* dp1 śr* gw śr*Rm* n2

A1 3,14*28,01[mm]*1,06[mm]*90[Mpa]*0,88=7,39[kN]

M1E 3,14*28,06[mm]*0,98[mm]*230[Mpa]*0,88=17,49[kN]

SSB 3,14*28,05[mm]*1,02[mm]*310[mm]*0,88=24,52[kN]

* Pp1 d[kN]= Pp1 d[kG]*9,806/1000

A1 840*0,009806=8,24[kN]

M1E 1820*0,009806=17,85[kN]

SSB 2840*0,009806=27,85[kN]

II operacja przetłaczania :

Materiał Próbki |

dp1 śr [mm] |

hp1 śr [mm] |

Gp1 śr [mm] |

dp2 śr [mm] |

hp2 śr [mm] |

gp2 śr [mm] |

m3

|

n3 |

Pp2 d [kN] |

Pp2 t [kN] |

A1 |

28,01 |

36,5 |

0,99 |

22,97 |

45,5 |

1,03 |

0,82 |

0,76 |

5,10 |

6,06 |

M1E |

28,06 |

34 |

0,94 |

23,03 |

41,5 |

0,97 |

0,82 |

0,76 |

11,77 |

14,34 |

SSB |

28,05 |

36,5 |

0,95 |

23,02 |

45,5 |

0,97 |

0,82 |

0,76 |

18,83 |

20,11 |

II operacja przetłaczania:

* m3= dp2 śr / dp1 śr

A1 22,97/28,01=0,82

M1E 23,03/28,06=0,82

SSB 23,02/28,05=0,82

* n3 na podstawie m3

dla m3=0,82 n3=0,76

* Pp2t=3,14* dp2 śr* gp1 śr*Rm* n3

A1 3,14*22,97[mm]*0,99[mm]*90[Mpa]*0,76=6,06[kN]

M1E 3,14*23,03[mm]*0,94[mm]*230[Mpa]*0,76=14,34[kN]

SSB 3,14*23,02[mm]*0,95[mm]*310[mm]*0,76=20,11[kN]

* Pp2d[kN]= Pp2 d[kG]*9,806/1000

A1 520*0,009806=5,1[kN]

M1E 1200*0,009806=11,77[kN]

SSB 1920*0,009806=18,83[kN]

- 8 -

III operacja przetłaczania :

Materiał Próbki |

dp2 śr [mm] |

dp2 śr [mm] |

gp2 śr [mm] |

dp3 śr [mm] |

hp3 śr [mm] |

gp3 śr [mm] |

m4

|

n4 |

Pp1 d [kN] |

Pp1 t [kN] |

A1 |

22,97 |

45,5 |

1,03 |

18,48 |

57,5 |

1,12 |

0,80 |

0,80 |

4,71 |

4,30 |

M1E |

23,03 |

41,5 |

0,97 |

18,53 |

53,5 |

1,07 |

0,80 |

0,80 |

12,94 |

10,39 |

SSB |

23,02 |

45,5 |

0,97 |

18,57 |

57,5 |

1,03 |

0,81 |

0,78 |

18,24 |

13,69 |

III operacja przetłaczania:

* m4= dp3 śr / dp2 śr

A1 18,48/22,97=0,8

M1E 18,53/23,03=0,8

SSB 18,57/23,02=0,81

* n4 na podstawie m4

dla m4=0,8 n4=0,8

dla m4=0,81 n4=0,78

* Pp3t=3,14* dp3 śr* gp2 śr*Rm* n4

A1 3,14*18,48[mm]*1,03[mm]*90[Mpa]*0,80=6,06[kN]

M1E 3,14*18,53[mm]*0,97[mm]*230[Mpa]*0,78=14,34[kN]

SSB 3,14*18,57[mm]*0,97[mm]*310[mm]*0,78=20,11[kN]

* Pp3d[kN]= Pp3d[kG]*9,806/1000

A1 480*0,009806=4,71[kN]

M1E 1320*0,009806=12,94[kN]

SSB 1860*0,009806=18,24[kN]

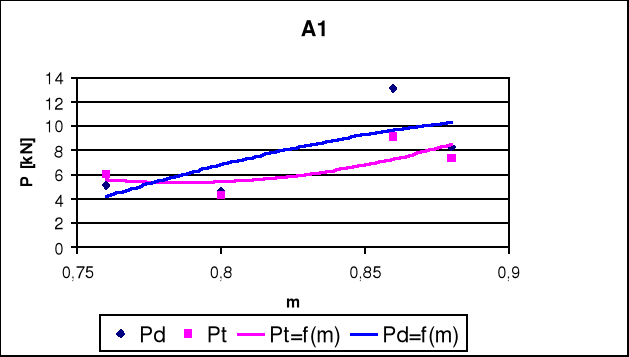

f) Zestawienie wyników :

Materiał: A1 |

|||

Nr |

Operacja |

Pd [kN] |

Pt [kN] |

1 |

I operacja wytłaczania |

13,14 |

9,16 |

2 |

I operacja przetłaczania |

8,24 |

7,39 |

3 |

II operacja przetłaczania |

5,1 |

6,06 |

4 |

III operacja przetłaczania |

4,71 |

4,30 |

- 9 -

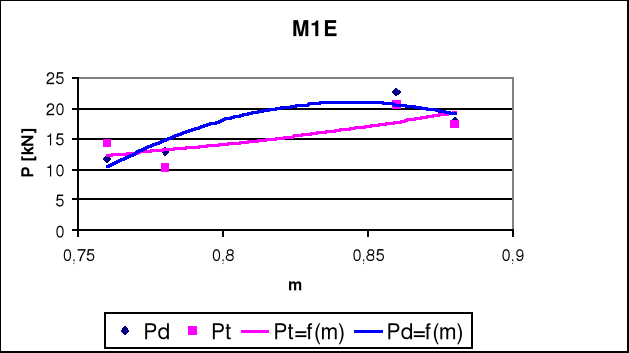

Materiał: M1E |

|||

Nr |

Operacja |

Pd [kN] |

Pt [kN] |

1 |

I operacja wytłaczania |

22,65 |

20,69 |

2 |

I operacja przetłaczania |

17,85 |

17,49 |

3 |

II operacja przetłaczania |

11,77 |

14,34 |

4 |

III operacja przetłaczania |

12,94 |

10,39 |

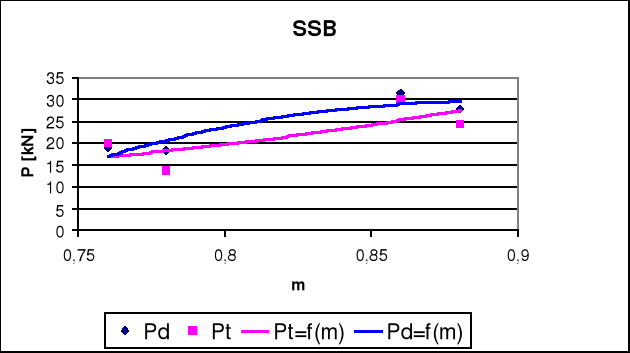

Materiał: SSB |

|||

Nr |

Operacja |

Pd [kN] |

Pt [kN] |

1 |

I operacja wytłaczania |

31,58 |

30,04 |

2 |

I operacja przetłaczania |

27,85 |

24,52 |

3 |

II operacja przetłaczania |

18,83 |

20,11 |

4 |

III operacja przetłaczania |

18,24 |

13,69 |

g) Wykresy :

- 10 -

- 11 -

W N I O S K I :

W czasie tłoczenia powstają następujące wady:

pęknięcia,

ucha ciągarskie (związane z anizotropią własności),

pofałdowania powierzchni bocznej

Nierówny brzeg wytłoczek jest spowodowany istnieniem zjawiska zwanego anizotropią własności. Występuje ono w przypadku stosowania do tłoczenia blach walcowanych kierunkowo.

W miedzi wystąpiły ponadto pęknięcia. Oznacza to, że materiał utracił zdolności plastyczne i aby takie zjawisko nie zachodziło, trzeba zastosować międzyoperacyjne wyżarzanie zmiękczające po wykonaniu pewnej określonej liczby operacji. Ścisłe określenie dopuszczalnej ilości operacji bez prób jest trudne, ponieważ zależy ono od rodzaju i stanu materiału, konstrukcji i stanu powierzchni narzędzi oraz smarowania.

Pofałdowanie ścianki bocznej występuje gdy przy przetłaczaniu nie stosujemy odpowiednio ukształtowanego dociskacza.

W procesie przetłaczania nastąpiło lekkie pofałdowanie miedzianej przetłoczki, zaś przetłoczka stalowa nie uległa pofałdowaniu. Widać stąd, że skłonność do fałdowania jest mniejsza dla materiałów o większej twardości.

Zarejestrowana siła docisku stempla była największa w procesie wytłaczania. W kolejnych operacjach przetłaczania ta zmniejszała się (dla próbki wykonanej z miękkiej miedzi siła ta była odpowiednio mniejsza niż dla stali). Było spowodowane coraz mniejszą średnicą wytłoczki. Po każdej z operacji naprężenie przy tej samej sile było większe, a więc do odkształcenia wytłoczki potrzebna była coraz mniejsza siła.

Przyczyny występowania różnic pomiędzy Pt i Pd :

błędy pomiarowe,

źle dobrane Rm (jest uśrednione),

błędy związane z odczytem,

błędy wskazań,

błędy obliczeniowe.

Wyszukiwarka

Podobne podstrony:

Materiał2, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

+LabOdlewnictwo4 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

+LabSpawanie4 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

spaw3, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

ZESTAWIENIE WYNIKÓW, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

+LabSpawanie5 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

spaw2, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

OP1-Wnioski - wytłaczanie, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

SPRAWO~5, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

spaw3moj, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

odzyskpo, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

OPcd, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

Lub6 moj, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

+LabSpawanie3 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

SPRAWO~3, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

SPRAWO~4, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

SPRAWO~2, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

Lubecki4, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

więcej podobnych podstron