Staniek:

Układy pomiarowe w OSN: rodzaje, podział i charakterystyka

Układy pomiarowe:

bezpośredni (czujnik optyczny, liniał, stół obrabiarki)

pośredni (układ pomiarowy, koło zębate, zębatka, stół obrabiarki)

Induktosyn - wielobiegunowy przetwornik indukcyjny o drukowanym uzwojeniu stojana i wirnika; służy do przekazywania kąta (i. obrotowy) lub przesunięcia liniowego (i. liniowy); stosowany gł. w układach sterowania obrabiarkami i urządzeniach nawigacyjnych.

Liniały inkrementalne - wersja liniowa enkodera obrotowego. Optoelektroniczne inkrementalne układy pomiarowe mogą pracować w świetle przechodzącym - jako tzw. transmisyjne lub w świetle odbitym - jako tzw. Refleksyjne, które zawierają pola odbijające i pochłaniające strumienie świetlne. Wówczas wzorcami są albo liniały szklane, albo liniały stalowe.

Przetworniki obrotowo-impulsowe (enkodery) - są przeznaczone do pomiaru przemieszczeń kątowych, a więc zarówno do pomiaru kąta jak i prędkości kątowej. Z pomocą napędu paskowego, zębatki lub koła ciernego mogą być mierzone z ich pomocą również przemieszczenia liniowe. Przetworniki te pozwalają na określenie pozycji względnej przez zliczanie impulsów. Charakterystyczną cechą tych urządzeń jest stała, niezmienna ilość impulsów na jeden obrót, odpowiadająca rozdzielczości systemu pomiarowego.

Myślę, że można też coś wspomnieć o przetwornikach:

Przetwornik pomiarowy - jest narzędziem służącym do przetwarzania, (z określoną dokładnością i wg określonego prawa), sygnału pomiarowego, tj. sygnału zawierającego informację o wartościach wielkości fizycznych i związkach między nimi. Przetwornik pomiarowy może być samodzielnym urządzeniem pomiarowym lub stanowić jego część. Sygnał przetwarzany (wejściowy) i sygnał przetworzony (wyjściowy) przenoszą informację w postaci liczb.

Właściwości przetworników pomiarowych:

pomiar z określoną dokładnością

pomiar z określoną powtarzalnością

odpowiednia rozdzielczość (krok)

odpowiednie pasmo przenoszenia (od 1Hz do 2kHz)

liniowość - proporcjonalność w całym zakresie

odporny na drgania, pyły itp.

Narysuj schemat funkcjonalny i model blokowy w zapisie operatorowym osi obrotowej SN z pomiarem pośrednim i opisz jego elementy.

W układzie pośrednim przetwornik pomiarowy obrotowo - impulsowy mierzy liniowe przemieszczenie stołu za pomocą odczytu kąta obrotu śruby pociągowej. Sama wartość przemieszczenia zaś jest obliczana.

W obrabiarkach sterowanych numerycznie zastosowanie znalazły:

enkodery inkrementalne (fotoelektryczny przetwornik obrotowo-impulsowy pracujący w sposób przyrostowy, podając określoną liczbę impulsów na jeden obrót)

enkodery absolutne (tarcze i liniały kodowe)

impulsowe liniały optoelektroniczne ( przetwornik impulsowo - liniowy, z liniałem kreskowym modulującym strumień swietlny)

liniały kreskowe z przeciwliniałami

selsyn przelicznikowy

induktosyn liniowy i obrotowy

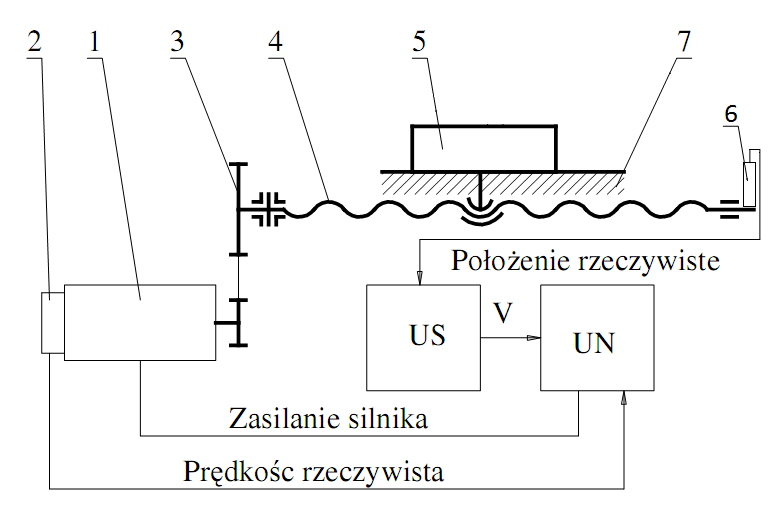

Schemat funkcjonalny

1 - silnik serwonapędowy,

2 - układ pomiaru prędkości silnika,

3 - przekładnia pasowa zębata,

4 - śruba kulowa,

5 - stół obrabiarki,

6 - czujnik inkrementalny obrotowy (impulsator),

7 - prowadnice obrabiarki,

US - układ sterowania,

UN - układ napędowy

Schemat blokowy

Rodzaje i charakterystyka łozysk i prowadnic stosowanych w obrabiarkach CNC

ŁOŻYSKA

Łożyska dzieli się na ślizgowe i toczne.

W łożyskach ślizgowych powierzchnia czopa wału ślizga się po powierzchni panewki (części łożyska współpracującej z czopem) lub bezpośrednio po powierzchni otworu łożyska, zatem w czasie pracy występuje tarcie ślizgowe. W łożyskach tocznych między współpracującymi powierzchniami czopa i łożyska są umieszczone elementy toczne (np. kulki) i wówczas zamiast tarcia ślizgowego występuje tarcie toczne.

Łożyska ślizgowe na ogół stosuje się:

- przy przenoszeniu bardzo dużych obciążeń, a także przy obciążeniach udarowych, gdy konieczne jest, aby łożyska tłumiły drgania wału,

- przy dużych prędkościach obrotowych i możliwości uzyskania tarcia płynnego,

- w razie konieczności stosowania łożysk (lub panwi) dzielonych, gdy wymagana jest cichobieżność łożyska,

- gdy osiąganie bardzo dużej dokładności montażu (koniecznej przy łożyskach tocznych) jest utrudnione,

- w drobnych konstrukcjach o bardzo małych obciążeniach (m. in. w urządzeniach mechaniki precyzyjnej).

Łożyska toczne są najczęściej stosowane:

- gdy zależy nam na uzyskaniu bardzo małych oporów w czasie pracy, a zwłaszcza podczas rozruchu,

- przy zmiennych prędkościach obrotowych wału (ponieważ współczynnik tarcia łożysk tocznych w bardzo małym stopniu zależy od prędkości obrotowej),

- przy częstszym zatrzymywaniu i uruchamianiu maszyn (gdyż w takich warunkach pracy łożyska ślizgowe zbyt szybko ulegają zużyciu),

- gdy wymagana jest duża niezawodność pracy i duża trwałość łożyska,

- gdy ze względu na wymiary korpusu maszyny konieczne jest stosowanie łożysk o małych wymiarach wzdłużnych.

Klasyfikacja i charakterystyka łożysk ślizgowych.

W zależności od kierunku obciążeń, działających na łożysko, istnieją łożyska ślizgowe:

- Poprzeczne, przeznaczone do przejmowania obciążeń prostopadłych do osi obrotu wału.

- Wzdłużne, obciążone siłami działającymi zgodnie z kierunkiem osi obrotu wału.

- Poprzeczno-wzdłużne, przeznaczone do przejmowania obciążeń zarówno prostopadłych, jak i zgodnych z kierunkiem osi obrotu.

W celu zmniejszenia oporów ruch pomiędzy powierzchniami ślizgowymi panwi i czopa powinna być wytworzona warstwa nośna smaru lub gazu (najczęściej powietrza). W zależności od sposobu podawania smaru rozróżnia się łożyska:

- Hydrostatyczne (aerostatyczne), w których warstwa nośna smaru (gazu) jest podawana pod ciśnieniem,

- Hydrodynamiczna (aerodynamiczne), w których warstwa nośna smaru(gazu) powstaje na skutek ruchu obrotowego czopa względem panwi i wzajemnego poślizgu miedzy powierzchniami ślizgowymi.

Smarowanie łożysk ślizgowych powietrzem stosuje się w urządzeniach o niewielkiej nośności, ale o bardzo dużych prędkościach obrotowych od 40 000 do 360 000 obr/min, np. w mikroturbinach wrzecion szlifierskich, wiertarkach dentystycznych i chirurgicznych.

Podstawowe łożyska wzdłużne służą do przenoszenia obciążeń, gdy wały pracują w położeniu pionowym. Łożyska te są smarowane pod ciśnieniem. W większych łożyskach stosuje się m.in. panewki segmentowe.

Budowa i podział łożysk tocznych.

W łożyskach tych występują naprężenia stykowe ze względu na prawie punktowy lub liniowy styk elementów tocznych z bieżniami, dlatego wykonuje się je ze stali o specjalnych własnościach, głównie dużej twardości i odporności na ścieranie.

Łożyska toczne dzielimy na:

- poprzeczne,

- wzdłużne

- skośne, zdolne do przenoszenia obciążeń prostopadłych do osi obrotu wału lub działających wzdłuż jego osi obrotu, lub zdolne do przenoszenia obu rodzajów obciążeń.

W zależności od kształtu elementów tocznych rozróżnia się łożyska kulkowe i walcowe. Wałeczki mogą być kształtu walcowego, stożkowego lub baryłkowego.

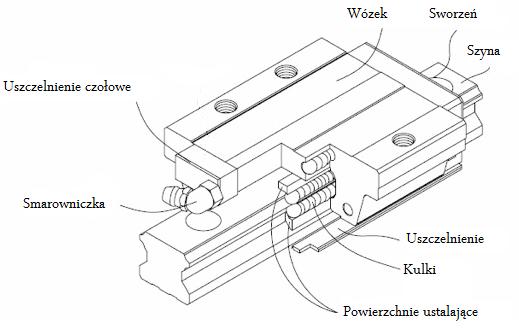

PROWADNICE

Połączenia prowadnicowe stanowią odpowiednio ukształtowane powierzchnie korpusów zwane prowadnicą i prowadnikiem. Umożliwiają zmianę wzajemnego położenia zespołów i podzespołów obrabiarki. Prowadnica jest elementem korpusu nieruchomego a prowadnik ruchomego. W skład połączenia prowadnicowego wchodzą zwykle dwie prowadnice. Takie połączenie pod względem ruchowym jest parą kinematyczną piątej klasy pozostawiającą jeden stopień swobody ruchu.

Połączenia prowadnicowe wyznaczają tory składowych ruchów głównych lub ruchów przestawczych. Do podstawowych funkcji połączeń prowadnicowych zaliczymy:

przejmowanie sił zewnętrznych, wywoływanych procesem skrawania i pochodzących od mas elementów układu nośnego oraz przedmiotu obrabianego,

wyznaczanie kierunków zespołów wykonawczych obrabiarki

Połączenia prowadnicowe mają wpływ na uzyskiwane dokładności wymiarowe oraz własności dynamiczne obrabiarki. Powinny charakteryzować się dużą sztywnością i dokładnością geometryczną, odpornością na zużywanie się, małymi niezależnymi od prędkości przesuwu oporami ruchu oraz stałymi właściwościami bez względu na warunki pracy. Do najczęściej spotykanych typów konstrukcyjnych w obrabiarkach zaliczamy:

prowadnice ślizgowe z nakładkami przeciwciernymi,

prowadnice toczne z różnymi elementami tocznymi,

prowadnice hydrostatyczne - olej dostarczany pod ciśnieniem,

W nowoczesnych obrabiarkach sterowanych numerycznie najpopularniejszym rozwiązaniem są prowadnice toczne. Współczynnik tarcia µ w połączeniach tocznych jest 10 - 20 razy mniejszy niż w przypadku prowadnic ślizgowych z nakładkami przeciwciernymi i wynosi około 0,005. Ze względu na pomijalne różnice pomiędzy współczynnikiem tarcia statycznego i dynamicznego w prowadnicach tocznych w przeciwieństwie do prowadnic ślizgowych (bez nakładek) nie występuje zjawisko ruchu drgającego (zjawisko stick-slip), skutkujące nierównomierną prędkością ruchu posuwowego i brakiem możliwości dokładnego pozycjonowania.

Połączenia prowadnicowe toczne umożliwiają uzyskanie dowolnie małych przemieszczeń, zapewniają wysoką powtarzalność pozycjonowania w obu kierunkach ruchu przestawczego oraz charakteryzują się małymi oporami ruchu, co znacząco ogranicza ich nagrzewanie się nawet przy dużych prędkościach ruchu. Wyraźną przewagą połączeń prowadnicowych ślizgowych względem tocznych jest ich znacznie większa sztywność, zdolność do tłumienia drgań (bardzo dobre tłumienie w kierunku normalnym do ruchu), możliwość przenoszenia

większych obciążeń oraz niższa cena.

Prowadnice hydrostatyczne działają na podobnej zasadzie, co łożyska hydrostatyczne. Pomiędzy prowadnicą a prowadnikiem znajduje się cienka warstwa oleju, co powoduje współpracę w warunkach tarcia płynnego w bezruchu i w całym zakresie stosowanych prędkości posuwu. Prowadnice hydrostatyczne charakteryzują się bardzo niskim współczynnikiem tarcia, dużą sztywnością, zdolnością do tłumienia drgań oraz wysoką trwałością gdyż elementy połączenia prowadnicowego praktycznie nie zużywają się. Hydrostatyczne połączenia prowadnicowe ze względu na wysoką cenę oraz koszty eksploatacyjne stosowane są przede wszystkim w drogich i precyzyjnych obrabiarkach.

Wyjaśnij znaczenie skrótów:

CCW - counter-clockwise - ruch przeciwny do ruchu wskazówek zegara

NC - numerical control - sterowanie numeryczne

CCC - cross-cooupling controller

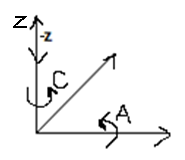

A - oś obrotowa wokół osi X

R - promień w ruchu po okręgu o zadanym promieniu; kompenscja promienia w Heidenhein; kolejna oś równoległa do osi Z

B - oś obrotowa wokół osi Y

CNC - computerized numerical control - komputerowe sterowanie urządzeń numerycznych

FF - feed-forward - regulator ze sprzężeniem wprzód

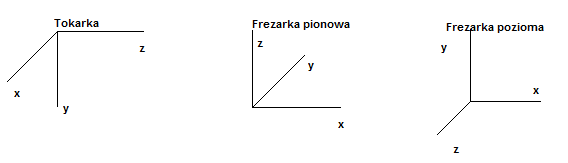

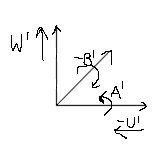

Opisz zasady oznaczania osi CNC, zaznacz ruchy przedmiotu i narzędzia: A, -Z, W', C, -U', A', -B', Z

Przede wszystkim, trzeba zaznaczyć to, co jest napisane, a nie wszystko, co wiecie. Oś Z jest równoległa do głównego ruchu

roboczego, czyli dla tokarek poziomo, dla frezarek pionowo lub poziomo.

Osie przedmiotu oznacza się z „ ` „ , a osie narzędzi samymi literami.

Kierunek osi określa większy wymiar przedmiotu. Kierunki osi obrotowych oznacza się zgodnie z regułą śruby prawoskrętnej.

Zgodnie z poleceniem:

Dla przedmiotu: Dla narzędzia:

Ptaszyński:

Co oznaczają następują symbole klawiszy na pulpicie układu sterującego firmy Heidenhain:

![]()

praca w trybie ręcznym

praca w trybie blokowym

programowanie i edycja

podawanie współrzędnych inkrementalnie, praca z kółkiem elektronicznym

Wzory:

![]()

, ![]()

, ![]()

Wystarczy wstawić do wzorów i policzyć.

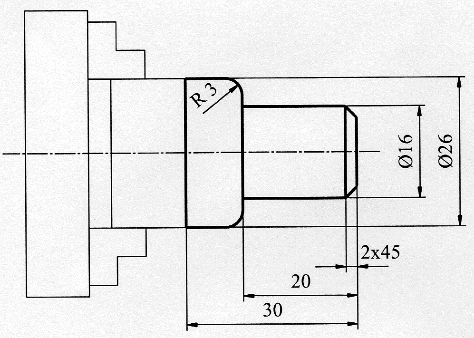

3. Napisz obróbkę wykańczającą podanego konturu z wykorzystaniem kompensacji promienia narzędzia przy pomocy g-kodów.

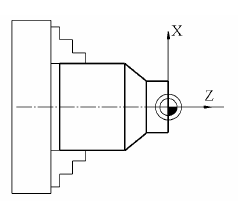

Początek układu współrzędnych tak jak tu: Program:

T01 S1500 F500 M6

G00 X-15 Z20 M3

G42 X-10 Z10

G01 X0 Z0

G01 X12

G01 X16 Z-2

G01 Z-20

G01 X20

G03 X26 Z-23 R3

G01 Z-30

G01 X30

G40 X40 Z0

G00 Z20

M2

W programie nie mam pewności czy nie trzeba wybrac płaszczyzny interpolacji i dopiero definiować to zaokrąglenie. Proszę się upewnić.

4. Czy w przypadku zapisu interpolacji kołowej o znanym promieniu możliwe jest zaprogramowanie w jednym bloku programu pełnego łuku 360o?

NIE

5. Podaj adresy programowania następujących funkcji w języku Heidenhain:

1.Ruch z posuwem szybkim po linii prostej - L ...... FMAX

2. Środek okręgu - CC

3. Ruch po okręgu o znanym promieniu - CR

4. Kompensacja prawostronna - RR+

5. Definicja narzędzia w programie - TOOL DEF (numer) L (długość) R (promień)

Wyszukiwarka

Podobne podstrony:

zgapa na egz cnc www.przeklej.pl(2), Politechnika Poznańska (PP), Obrabiarki CNC, Wykład, obrabiark

ŚCIAGA ZE STAŃKA duża, Politechnika Poznańska (PP), Obrabiarki CNC, Wykład

aaa cnc, Politechnika Poznańska (PP), Obrabiarki CNC, Wykład, obrabiarki cnc, egzam, Obrabiarki cnc

Mrozek, Politechnika Poznańska (PP), Obrabiarki CNC, Wykład

Obróbka plastyczna, Politechnika Poznańska (PP), Obróbka Plastyczna, Wykłady, exam OP, exam

opracowanie zerowego z MiO, Politechnika Poznańska (PP), Metalurgia i Odlewnictwo, Wykłady

Elektryka podstawy ściąga, Politechnika Poznańska (PP), Elektronika i elektrotechnika, Wykład

Cw 307 poprawione, Politechnika Poznańska (PP), Fizyka, Labolatoria, sprawozdania fizyka

mechanika płynów - zadanie 3, Politechnika Poznańska (PP), Mechanika Płynów, Wykład, egzamin

Mechanika płynów testy, Politechnika Poznańska (PP), Mechanika Płynów, Wykład, egzamin

Mechanika płynów testy przerobione, Politechnika Poznańska (PP), Mechanika Płynów, Wykład, egzamin

mio-test, Politechnika Poznańska (PP), Metalurgia i Odlewnictwo, Wykłady

Opracowanie na TI różne, Politechnika Poznańska (PP), Technologia informacyjna, Wykłady, Wykład, Zag

Mechanika Techniczna - Opracowania - Do Prof. Maruszewskiego, Politechnika Poznańska (PP), Mechanika

Obróbka plastyczna, Politechnika Poznańska (PP), Obróbka Plastyczna, Wykłady, exam OP, exam

Podstawy automatyki wykład 4 Politechnika Poznańska PP

Podstawy automatyki wykład 1 Politechnika Poznańska PP

Poprawki do cwiczenia nr 104, Politechnika Poznańska (PP), Fizyka, Labolatoria, fiza sprawka, mechan

więcej podobnych podstron