Politechnika Warszawska.

Instytut Ogrzewnictwa i Wentylacji

Materiały pomocnicze dla celów dydaktycznych służące do wykonania projektu przepływowego zasobnika ciepłej wody w oparciu o Polską Normę EN-13445.

Niniejsze opracowanie zawiera tłumaczenie wybranych części polskich norm dotyczących projektowania naczyń ciśnieniowych, danych materiałowych, przykłady obliczeniowe oraz wskazówki dla projektanta zasobnika ciepłej wody.

Ponieważ PN EN-13445 nie została jeszcze przetłumaczona na język polski (i nie wiadomo kiedy zostanie przetłumaczona) wszelkie różnice w definicjach, nazewnictwie, interpretacji, określeniach itp. należy wyjaśniać korzystając z oryginału normy.

Wykonali:

dr inż. Maciej Chorzelski

dr inż. Wiesław Szadkowski

Warszawa, listopad 2004 r.

Podstawowe definicje i oznaczenia

Ciśnienie obliczeniowe - ciśnienie w górnej części każdej ograniczonej przestrzeni urządzenia przyjęte do obliczeń każdego z elementów naczynia ciśnieniowego.

Temperatura obliczeniowa- temperatura przyjęta do obliczeń danego elementu.

Ciśnienie projektowe - ciśnienie w górnej części każdej ograniczonej przestrzeni urządzenia przyjęte do obliczeń każdego z elementów naczynia ciśnieniowego.

Rys.3.1 str.11

e - grubość wymagana

en- grubość nominalna

emin- minimalna grubość elementu po produkcji (grubość rzeczywista)

emin= en- δe

δe- ujemna odchyłka grubości (wartość bezwzględna)

ea- grubość analizowana

ea= emin- c

c - naddatek na korozję,

δm- dodatnia odchyłka elementu (z produkcji)

eex- ekstra naddatek (uzupełnienie do grubości nominalnej)

Przy projektowaniu zbiornika ciśnieniowego należy wziąć pod uwagę następujące przypadki obciążeń działających razem lub osobno.

Zewnętrzne i (lub) wewnętrzne ciśnienie,

Maksymalne ciśnienie statyczne płynu roboczego w warunkach ruchowych,

Masa zbiornika,

Maksymalna masa zbiornika w warunkach roboczych,

Masa wody przy próbie ciśnieniowej,

Działanie wiatru, śniegu i lodu,

Obciążenia od trzęsienia ziemi,

Inne obciążenia działające na zbiornik włączając w to obciążenia w trakcie transportu i montażu.

Jeśli projektant uzna za konieczne, to należy rozważyć:

Naprężenia od podpór,

Naprężenia od podłączonych rurociągów,

Uderzenia hydrauliczne,

Momenty gnące spowodowane nieosiowościa wykonania,

Naprężenia termiczne ( od różnic temperatury n.p. przy ogrzewaniu ),

Naprężenia spowodowane różnicami w wydłużalności cieplnej elementów,

Naprężenia od zmian (fluktuacji) ciśnień, temperatur i zewnętrznych obciążeń.

Klasyfikacja przypadków obciążeń:

Przypadek normalnej pracy - normalne obciążenia przy pracy oraz warunki występujące podczas rozruchu i wyłączenia urządzenia z pracy.

Wyjątkowe przypadki pracy - odpowiadają przypadkom występującym z bardzo małym prawdopodobieństwem, wymagające bezpiecznego wyłączenia i inspekcji po ich wystąpieniu, n.p. wewnętrzna eksplozja lub pożar (na przykład w instalacjach sprężonego powietrza)

Obciążenia podczas prób po wyprodukowaniu urządzenia ( na przykład próba ciśnieniowa.

Maksymalne dopuszczalne ciśnienie PS dla normalnych warunków pracy.

Powinno być zdefiniowane miejsce pomiaru maksymalnego dopuszczalnego ciśnienia. Punkt pomiaru powinien się znajdować albo w najwyższym punkcie zbiornika, albo w króćcu zaworu bezpieczeństwa lub innego ogranicznika ciśnienia.

Dla ciśnienia wewnętrznego maksymalne dopuszczalne ciśnienie PS nie może być mniejsze, niż to przy którym zawór bezpieczeństwa lub inne urządzenie odciążające zaczyna działać.

Ciśnienie obliczeniowe (projektowe) Pd- jest to ciśnienie występujące przy normalnej pracy urządzenia.

Pd- ciśnienie absolutne.

Ciśnienie obliczeniowe (projektowe) Pd musi być mniejsze, a co najwyżej równe ciśnieniu PS. (Pd<PS). (dotyczy to zarówno ciśnień absolutnych jak i nadciśnień.)

TSmax, TSmin - maksymalne i minimalne dopuszczalne temperatury występujące dla normalnych warunków pracy.

Temperatura obliczeniowa Td nie powinna być mniejsza od maksymalnej temperatury płynu odpowiadającej ciśnieniu Pd.

Jeżeli maksymalna dopuszczalna temperatura jest poniżej 20 ˚C, ( TSmax < +20 ˚C), to jako temperaturę obliczeniową należy przyjąć TSmax = 20 ˚C.

Dla normalnych warunków pracy może być więcej niż jedna kombinacja ciśnień i temperatur obliczeniowych.

Przykładowe rozważania:

Dla projektowanego zbiornika (zasobnika ciepła) Pd= 6 bar nadciśnienia ( 7 bar ciśnienia asolutnego.

PS =1,1*6=6,6 bar.

Jest to ciśnienie, przy którym zawór bezpieczeństwa powinien otworzyć się całkowicie (ciśnienie nie powinno już dalej wzrastać przy prawidłowo dobranym zaworze bezpieczeństwa).

Temperatura.

Zgodnie z normą wymaga się, aby temperatura ciepłej wody Tcw=+55˚C.

Należy przyjąć, że układ automatycznej regulacji działa z dokładnością +, -5˚C, czyli maksymalna temperatura Td = +60˚C.

W przypadku awarii (n.p. pęknięcie rurki wężownicy, lub uszkodzenie czujnika temperatury) woda grzejna o temperaturze wyższej od +55˚C (n.p. T=90˚C, T=120˚C, T=135˚C) może wpłynąć do płaszcza zbiornika powodując wzrost temperatury wody (nawet przy zamkniętym zaworze regulacyjnym). W tym przypadku powinien zadziałać układ zabezpieczenia przed nadmiernym wzrostem temperatury odcinający zasilanie zaworu regulacyjnego i powodujący, że zawór zamknie się całkowicie (pod warunkiem, że grzybek zaworu nie zostanie zablokowany ciałem stałym, znajdującym się przypadkiem w siedlisku zaworu).

W takim przypadku wzrośnie nie tylko temperatura, ale i ciśnienie, co spowoduje, że otworzy się zawór bezpieczeństwa.

Maksymalną dopuszczalną temperaturę TSmax należy przyjąć równą nastawie STB układu zabezpieczenia przed nadmiernym wzrostem temperatury. Ponieważ z reguły przyjmuje się temperaturę nastawy +65˚C (z dokładnością +/ -5˚C) - maksymalna temperatura wyniesie Td = +70˚C.

Nawet gdyby w zbiorniku zasobnika wystąpiła (na skutek awarii) temperatura równa temperaturze wody sieciowej, to zbiornik nie powinien ulec uszkodzeniu gdyż zawór bezpieczeństwa nie dopuści do przekroczenia ciśnienia otwarcia zaworu bezpieczeństwa.

Przegrzanie płaszcza zbiornika nawet do 150˚C nie jest groźne dla stalowego płaszcza zbiornika, gdyż nie spowoduje żadnych zmian w strukturze stali.

Metody projektowania naczyń ciśnieniowych.

Poniżej przedstawiono metodę projektowania zbiornika ciśnieniowego w oparciu o formułę DBS.

Dodatkowo mogą być stosowane inne metody jako uzupełnienie, lub zastąpienie metody DBS:

Metodą analizy DBA,

Za pomocą eksperymentalnych technik badawczych.

Obciążenia niecykliczne.

Można przyjąć, że wpływ obciążeń zmiennych na wytrzymałość zmęczeniową materiału jest do pominięcia gdy ilość pełnych cykli, lub przeliczeniowych pełnych cykli neq< 500.

W takim przypadku nie jest konieczna analiza wytrzymałości zmęczeniowej i wystarczające są standardowe metody nieniszczące wg normy EN-13445-5.

Liczba cykli 500 jest orientacyjna i dla nieregularnych profili obciążeń konieczna jest zawsze dokładna analiza.

neq=Σ ni(Δpi/pmax)3

Δpi- zmienność ciśnienia uwzględniana w analizie.

Przykład1:

Zasobnik jest podłączony do sieci wodociągowej o ciśnieniu obliczeniowym PS=6 bar. W rzeczywistości ciśnienie zasilania wynosi 4+/ -0,5 bar. Załóżmy częstotliwość zmian ciśnienia 2 zmiany na godzinę, to znaczy ciśnienie rośnie do 4,5 bar i spada do 3,5 bar.

Σ ni=500/(1/6)3=108 000 cykli

Ponieważ pełny cykl trwa 1 godzinę 108 000 cykli odpowiadać będzie 108 000 godzin pracy zasobnika, a więc około 12,33 lat.

Jeżeli w godzinach nocnych (22:00-06:00) ciśnienie spada do 3,5 bar i utrzymuje się na stałym poziomie, to w praktyce w ciągu roku zasobnik poddany jest 5840 cyklom pracy i w rzeczywistości czas dopuszczalnej pracy zasobnika wyniesie 18,49 lat.

Z przedstawionego przykładu wynika, że zbiorniki typu zasobnik ciepła można traktować jako naczynia ciśnieniowe obciążone naprężeniami stałymi i nie uwzględniać przy ich obliczeniach wpływu zmienności obciążeń.

Przykład 2:

Zbiornik na sprężone powietrze o ciśnieniu obliczeniowym PS=6 bar. W rzeczywistości ciśnienie zasilania wynosi 5+/ -1 bar, to znaczy ciśnienie rośnie do 6 bar i spada do 4 bar. Załóżmy częstotliwość zmian ciśnienia średnio 6 zmian na godzinę.

Σ ni=500/(2/6)3=13 500 cykli

Uwzględniając 6 zmian ciśnienia w ciągu godziny otrzymamy 2250 godzin pracy zbiornika ciśnieniowego.

Zakładając, że zbiornik sprężonego powietrza będzie wykorzystywany w zakładzie przemysłowym przez 2 zmiany (16 godzin) otrzymamy około 140,6 dni roboczych dla zbiornika.

Z przedstawionego przykładu wynika, że jeżeli nie uwzględni się wpływu zmęczenia materiału w obliczeniach wytrzymałościowych zbiornika sprężonego powietrza, to może on przepracować jedynie około 140 dni roboczych.

Z przeprowadzonych obliczeń w przykładzie nr 1 wynika, że przy projektowaniu zasobnika ciepłej wody użytkowej można założyć, że jest on poddany obciążeniom stałym (niecyklicznym) i należy do 4 grupy testowej wg normy EN-13445-5.

Natomiast zbiornik na sprężone powietrze analizowany w przykładzie nr 2 jest poddany obciążeniom zmiennym (cyklicznym), więc należy do 1,2 lub 3 grupy testowej wg normy EN-13445-5 i należy uwzględnić zjawisko zmęczenia materiału przy projektowaniu konstrukcji zbiornika.

Współczynniki osłabienia połączeń spawanych.

Wzór na obliczanie grubości elementów ciśnieniowych uwzględnia wykonanie ich jako konstrukcji spawanej np. spawany z arkuszy blachy płaszcz zasobnika ciepła.

Współczynnik wytrzymałości złącza spawanego „Z” jest stosowany dla tzw. głównych złączy spoinowych.

Spoinami głównymi w rozumieniu normy EN-13445-3 są:

Wzdłużne lub spiralne spoiny w powłokach walcowych,

Wzdłużne spoiny w powłokach stożkowych,

Każdy szew w powłoce kulistej i dnie kulistym,

Każdy szew spawany dna talerzowego.

Spoiny główne dotyczą spoin wykonanych dla stworzenia powłoki walcowej, w związku z tym współczynnik „Z” nie ma zastosowania do obliczeń na przykład spoin króćców.

Z |

1 |

0,85 |

0,7 |

Grupa testowa |

1,2 |

3 |

4 |

Dla materiału rodzimego z dala od szwu należy przyjmować Z=1.

Zgodnie z rozdziałem 18 i aneksem A (Tab. A-1) jako robocze spoiny główne obciążone ciśnieniem są dopuszczone:

Wzdłużne spoiny w zbiornikach cylindrycznych:

Spoiny obwodowe - Tab. A-2

C20

Patrz §5.7.3.2

C24

Patrz §5.7.3.2

C25

Polska Norma EN-13445-5 cz. V Kontrola i Badania.

W tab. 6.6.1-1 norma podaje, że dla 4 grupy testowej dopuszczone są materiały z grupy 1.1 i 8.1 zgodnie z normą EN-13445-2 ( Materiały).

Dla grupy 4 nie ma obowiązku wykonywania kontroli głównych spoin badaniami nieniszczącymi. Współczynnik złączy „Z”=0,7, maksymalna grubość wspomnianych grup materiałów to 12 mm.

Dopuszcza się spawanie ręczne i automatyczne.

Temperatury pracy są ograniczone:

Dla stali grupy 1.1 (-10 ºC) - (+200 ºC),

Dla stali grupy 8.1 (-50 ºC) - (+300 ºC),

Wszystkie spoiny po wykonaniu powinny zostać poddane wizualnej inspekcji.

Urządzenia należące do 4 grupy testowej mogą być stosowane tylko dla płynów 2 grupy i dla PS≤20 bar, lub:

PS*V≤20000 (bar*l) dla t>100ºC,

PS*V≤50000 (bar*l) dla t≤100ºC,

Przy liczbie przeliczeniowych zmian ciśnienia poniżej 500.

Niższy poziom wymaganych naprężeń nominalnych.

Według normy EN-13445-2 ( Materiały) Aneks A (tabela A.1-4) do grupy stali oznaczonej symbolem 1.1 należą stale o następującym składzie chemicznym:

C≤0,25%

Si≤0,6%

Mn≤1,7%

Mo≤0,7b%

S≤0,045%

P≤0,045%

Cu≤0,04b%

Ni≤0,5b%

Cr≤0,3 (0,4 dla odlewów)b%

Nb≤0,05%

V≤0,12b%

Ti≤0,05%

Dla składników oznaczonych literą „b” wyższa ich zawartość jest dopuszczalna jeśli: Cr+Mo+Ni+Cu+V≤0,7.

Stal powinna posiadać minimalną górną wyraźną granicę plastyczności REH≤275 N/mm2.

Stale oznaczone symbolem 8.1 to stale austenityczne z zawartością chromu Cr≤19%.

Do stali w grupie 1.1 należą stale:

P235GH

P265GH

16Mo3

P275N

P275NH

P275NL1

P275NL2

Z w/w stali wykonuje się blachy.

Do stali w grupie 8.1 należą stale:

X5CrNiMo17-12-2

X6CrNiMoTi17-12-2

X2CrNiMo17-12-3

X2CrNiMo18-14-3

X2CrNiMoN17-13-5

X3CrNiMoBN17-13-3

X6CrNiNb18-10

X8CrNiNb16-3

X6CrNiMoNb17-12-2

X2CrNiMoN17-13-3

X3CrNiMoN17-13-3

X2CrNiMoN18-12-4

X2CrNiMoN18-15-4

Z w/w stali wykonuje się blachy.

Do stali w grupie 1.1 (z których wykonuje się rury bez szwu) należą stale:

P195TR2

P235TR2

P265TR2

P195GH

P235GH

P265GH

P275NL1

P275NL2

P215NL

P255QL

P265NL

Do stali w grupie 8.1 (z których wykonuje się rury bez szwu) należą stale:

X2CrNi18-9

X2CrNi19-11

X2CrNiN18-10

X5CrNi18-10

X6CrNiTi18-10

X6CrNiNb18-10

X2CrNiMo18-14-3

X6CrNiMoNb17-12-2

X2CrNiMoN17-13-3

X3CrNiMoN17-13-3

X2CrNiMoN18-12-4

X2CrNiMoN18-15-4

Do stali w grupie 1.1 (z których wykonuje się odkuwki) należą stale:

P245GH

Dla stali w grupie 1.1 udarność w temperaturze pokojowej nie może być niższa niż KV≥27 J

Dla stali w grupie 8.1 udarność w temperaturze pokojowej nie może być niższa niż KV≥40 J przy temperaturze próby t=(- 196ºC).

Maksymalne dopuszczalne wartości naprężeń dla części ciśnieniowej

Elementy zbiornika (zasobnika) są wykonywane z różnych materiałów i o różnych grubościach, dlatego poszczególne części mogą mieć różne wartości nominalnych naprężeń projektowych dla normalnej pracy, dla prób i dla wyjątkowych dopuszczalnych przypadków obciążeń.

Dla wyjątkowych dopuszczalnych przypadków obciążeń mogą być zastosowane wyższe dopuszczalne naprężenia obliczeniowe (6.1.3).

Wytwórca zbiornika powinien zamieścić w instrukcji użytkowej opis inspekcji zbiornika przed przywróceniem go do eksploatacji po wystąpieniu takiego wyjątkowego obciążenia.

Dla prób i wyjątkowych przypadków obciążeń należy także uwzględnić rozwój odkształceń i pęknięć.

Należy wyznaczyć temperaturę obliczeniową i jeśli wyznacza się ją z interpolacji, to należy ją zaokrąglić w dół.?

Przy temperaturze do +50ºC można przyjmować parametry stali takie jak dla temperatury +20ºC ( dla stali węglowych innych niż austenityczne i austenityczno-ferrytyczne ) - dla stali z grupy 1.1.

W przedziale temperatur od +50ºC do +100ºC należy zastosować odpowiedni współczynnik redukcji według poniższej tabeli:

Rodzaj stali |

Temperatura |

|||

|

100ºC |

200ºC |

250ºC |

300ºC |

Hartowana i odpuszczana -Q, T |

0,75 |

0,68 |

0,64 |

0,6 |

Normalizowana (lub walcowana termomechanicznie) -N lub M |

0,7 |

0,58 |

0,53 |

0,48 |

Walcowanie termomechaniczne - (oznaczenie M) jest to taki rodzaj obróbki plastycznej w której zgniot w trakcie walcowania jest rekompensowany odpowiednim wzrostem temperatury materiału. Poprzez utrzymanie odpowiedniego zgniotu i odpowiedniej temperatury otrzymuje się żądane własności materiału.

Stal po obróbce termomechanicznej nie musi być ponownie obrabiana cieplnie przed dalszym przetwarzaniem.

Przykład3:

Obliczyć współczynnik redukcji wywołany wzrostem temperatury dla temperatury +70ºC.

Dla t=+20ºC współczynnik jest równy 1,0.

Dla t=+100ºC współczynnik jest równy 0,75.

Z interpolacji wynika, że dla temperatury +70ºC współczynnik redukcji będzie miał wartość 0,844.

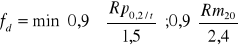

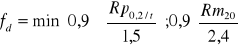

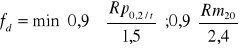

Dla zbiorników ciśnieniowych należących do 4 grupy testowej maksymalne dopuszczalne wartości naprężeń nominalnych powinny być pomnożone przez współczynnik 0,9 w stosunku do wartości zawartych w tabeli 6-1.

Nominalny współczynnik bezpieczeństwa dla wyjątkowych obciążeń nie powinien być mniejszy niż dla obciążeń próbnych (testowych).

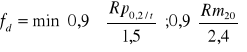

Stale 2 grupy 1.1 dla normalnych przypadków obciążeń.

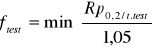

Dla testów (próba ciśnieniowa) i wyjątkowych przypadków obciążeń maksymalna wartość nominalnych naprężeń obliczeniowych dla przypadków testowych:

ftest=feksp

Rp0,2/t -umowna granica plastyczności w temperaturze t.

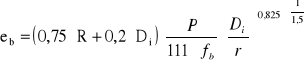

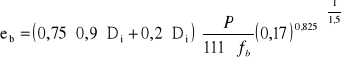

Powłoki cylindryczne i sferyczne zgodnie z normą EN-13445-3 punkt 7.5.3 strona 29.

Przedstawione poniżej wzory są słuszne dla stosunku e/De≤0,16

De - zewnętrzna średnica powłoki,

Di - wewnętrzna średnica powłoki,

Dm - średnia średnica powłoki,

r - wewnętrzny promień krzywizny przejścia,

e - minimalna grubość wymagana obliczona dla powłok cylindrycznych

f - nominalne naprężenia projektowe

![]()

lub:

![]()

A dla danej geometrii:

![]()

Dna elipsoidalne Powłoki cylindryczne i sferyczne zgodnie z normą EN-13445-3 punkt 7.5.3 strona 29.

Przedstawione poniżej wzory odnoszą się do den dla których współczynnik k

1,7<k<2,2

![]()

Dna tego typu liczymy jako dna toroidalne z promieniami - r

![]()

Dla elipsoidalnych den krajowych wg PN-75/M-35412 współczynnik

![]()

A więc w/w dna spełniają wymagania normy EN-13445-3 i liczone są jako (torispherical end) z wymiarami:

![]()

![]()

Następujące wymagania ograniczają zastosowanie den:

r≤0,2*Di (jest spełnione),

r≥0,06*Di (jest spełnione),

r≥2*e (do sprawdzenia po dobraniu dna)

e≤0,08*De (jest spełnione),

ea≥0,001*De (jest spełnione),

R≤De (należy sprawdzić)

Wymagana grubość dna powinna być największa z trzech obliczonych wielkości: es, ey, eb.

![]()

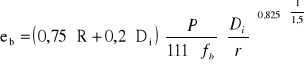

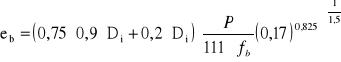

es - wymagana grubość dna ze względu na naprężenia membranowe w centralnej części dna.

![]()

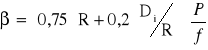

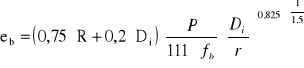

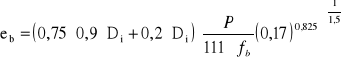

ey=wymagana grubość wyoblenia dla uniknięcia osiowo-symetrycznego płynięcia materiału.

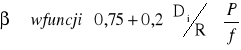

β - należy znaleźć z wykresu 7.5.1 (str. 30)

Dla polskich den:

Gdzie fb - naprężenia projektowe dla wyboczenia:

![]()

eb - pożądana grubość wyoblenia dla uniknięcia wyboczenia plastycznego.

Uwaga:

Dla warunków kontrolnych (testowych) wartość 1,5 w równaniu fb należy zamienić przez 1,05.

Nie jest konieczne obliczanie eb jeśli ey>0,005*Di.

Otwory w powłokach str.82 (definicje i wielkości)

Otwory mogą być wzmacniane przez króciec wspawany w powłokę (wpuszczany), króciec dospawany, płytę lub pierścień lub przez lokalne pogrubienie powłoki.

Pod pojęciem powłoki rozumiemy walec, kulę, stożek lub dno (elipsoidalne).

Nieciągłość powłoki - połączenie między dwoma dzwonami powłoki walcowej, tak o jednakowych jak i o różnych grubościach.

Połączenie części cylindrycznej z częścią stożkową.

Połączenie części cylindrycznej z dnem.

Połączenie części cylindrycznej z kołnierzem.

Mały otwór - jest to pojedyńczy otwór spełniający wymogi równania 9.5.18

(str. 83 punkt 9.3 symbole i oznaczenia).

Dla otworów w dennicach wzmacnianych płytą, króćcem lub pierścieniem

![]()

De - średnica zewnętrzna powłoki,

d- średnica otworu lub wewnętrzna średnica króćca.

Dla otworów w części cylindrycznej wzmocnionych króćcem stosunek

![]()

( rys 9.4-14 i 9.4-15)

ris - wewnętrzny promień krzywizny powłoki w centrum otworu

Dla powłok walcowych:

2*ris=Di, a więc:

![]()

Ograniczenie grubości punkt 9.4.6 str. 89.

Stosunek eb/ea nie powinien przekraczać wartości z rys 9.14-14

eas - analizowana grubość powłoki.

eb - efektywna grubość króćca.

Nadwyżka grubości króćca w tym obliczeniu (rys. 9.4.14) nie powinna być brana pod uwagę (włączana do obliczeń).

Poza tym stosunek eab/eas nie powinien osiągać wartości z rys. 9.4.15

eab - analizowana grubość króćca.

Uwaga:

Wartość eb jest efektywną wartością grubości króćca, która powinna zostać użyta w formule wzmocnienia.

Wartość eab jest aktualną wartością grubości króćca dla produkcji (czyli prawdopodobnie należy uwzględnić odchyłki)

Połączenie króćca z płaszczem punkt 9.4.7.

Króćce są zwykle łączone z płaszczem poprzez:

Spawanie ( do wewnątrz, na zewnątrz, na styk ),

Wyciągane,

Przykręcane ( na śruby )

Dla króćców spawanych przekrój poprzeczny króćca można zawsze brać pod uwagę przy analizie wzmocnienia otworu, ale wymiary spoin muszą być zgodne z tabelą A-6 i A-8 (Aneks A normy).

A-6 rys S3, S4

A-8 rys N1, N2-do spustu, N7.

Tablica 18.4

Spoiny muszą być o pełnym przetopie ( z podpawaniem, lub na podkładce)

Spawane kryzy kołnierzowe z pełnym przetopem 2 * 1/2V.

9.5.8 Otwory w pobliżu spoin płaszcza.

9.5. Otwory odosobnione.

9.5.1 Otwory pojedyńcze (izolowane)

Otwór traktujemy jako pojedyńczy i jest wzmacniany pojedyńczo, jeśli odległość od następnego otworu wynosi:

lb≥a1+a2+lso1+lso2

lb- odległość środka otworów w linii prostej,

(str. 114 rys. 9.6.1, 9.6.2, 9.6.3, 9.6.4)

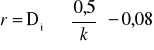

a1 - promień zewnętrzny króćca 1 (a1=D1/2).

a2 - promień zewnętrzny króćca 2. (a2=D2/2).

lso1, lso2- według wzorów na lso.

Jeśli odległość otworu od głównego spawu (wzdłużny lub obwodowy przekracza wymiar lso (równanie 9.5-12) żadnych dodatkowych obliczeń nie wykonujemy. ( najlepiej jeżeli odległości przekraczają wymiar lso, wtedy nie trzeba wykonywać dodatkowych obliczeń ).

ecs - założona grubość płaszcza, jak wyjaśniono w punkcie 9.3.2, zwykle przyjmuje się eas - lecz czasami , aby uzyskać mniejsze odległości stosuje się ecs.

![]()

(wzór 9.5.2)

gdzie:

ecs - przyjęta grubość płaszcza według równania 9.3.2

Zazwyczaj przyjmuje się (Dla cylindrycznego, lub kulistego zbiornika) eas

![]()

(wzór 9.5.3)

Dla den eliptycznych:

![]()

(wzór 9.5.5)

9.5.2 Zasady wzmacniania otworów.

9.5.2 Zasady wzmocnień

9.5.2.1 Ogólne równanie i jego pochodne

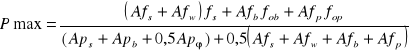

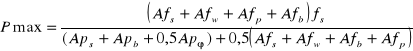

9.5.2.1.1 Ogólne równanie dotyczące wzmocnień izolowanych otworów:

![]()

(9.5-7)

Gdzie:

fob =min(fs ; fb) (9.5-8),

fop =min(fs ; fp) (9.5-8)

Gdy jest wzmacniający pierścień, Afr i Apr powinny być zastąpione przez Afb i Apb.

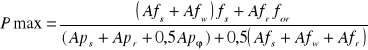

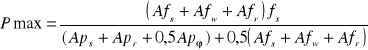

9.5.2.1.2 Dla wszystkich wzmacnianych otworów za wyjątkiem otworów o małej średnicy oraz otworów wzmocnionych pierścieniem należy stosować równanie (9.5-7). W szczególności:

Gdy albo fb lub fp nie są większe od fs ,

(9.5-10)

Gdy zarówno fb lub fp są większe od fs :

![]()

(9.5-11)

(9.5-12)

9.5.2.1.3 Dla otworów wzmocnionych pierścieniem należy stosować

Gdy albo fr jest mniejsze od fs ,

![]()

(9.5-13)

(9.5-14)

gdzie for=min (fs; fr) (9.5-14)

Gdy fr jest większe, lub równe fs ,

![]()

(9.5-16)

(9.5-17)

9.5.2.2 Małe otwory

Za mały otwór uważamy taki otwór, który spełnia następującą zależność:

![]()

(9.5-18)

Gdy mały otwór znajduje się poza odległością wp (9.7.3) wzmocnienie nie jest konieczne. Jeśli leży w odległości mniejszej niż wp należy odpowiednio wzmocnić otwór zgodnie z równaniem 9.5-7 lub 9.5-11.

Jednakże odległość między małym otworem a nieciągłością powłoki ( n.p. wspawany króciec, spoina itp.) powinna być zgodna z wmin. według 9.7.1.

9.5.2.3 Współczynnik spoiny

Jeżeli króciec przyspawany jest spoiną wzdłużną o współczynniku spoiny „z”, wartość fb dla materiału króćca należy zastąpić przez fb*z, za wyjątkiem otworów w powłokach walcowych i stożkowych, jeśli kąt θ zdefiniowany w punkcie 9.3.2 jest większy od 45º.

9.5.2.4 Naprężenia obciążające przekroje poprzeczne

Afs oblicza się zgodnie z 9.5.3.2, Afp oblicza się zgodnie z 9.5.5, Afr oblicza się zgodnie z 9.5.6, Afb oblicza się zgodnie z 9.5.7.

Afw jest powierzchnią (przekrojem) wszystkich spoin łączących razem różne elementy ( płaszcz z króćcem, płaszcz z pierścieniem wzmacniającym lub blachą wzmacniającą ) znajdującą się wewnątrz długości ls' płaszcza i lb1'króćca (patrz 9.5.6) Powierzchnie spoin już wlączone do innych powierzchni n.p. Afs, Afr, Afp lub Afb należy pominąć w Afw.

9.5.2.5 Ciśnienia obciążające przekroje poprzeczne

Aps oblicza się zgodnie z 9.5.3.2, Apr oblicza się zgodnie z 9.5.6, Apb oblicza się zgodnie z 9.5.7, Apφ oblicza się zgodnie z 9.5.8.

Króćce skośne raczej nie są stosowane, chyba że o małej średnicy.

Str. 98A, 99,100,101,102,103,104 ( numeracja odnosi się do tłumaczenia M.Ch.)

9.5.3 Płaszcz

9.5.3.1 Afs

Afs= min (lso; ls) (9.5-19)

Gdzie lso wynika z równania (9.5-2) oraz ls wynika z równania (9.7.3)

Dla otworów z pogrubionym płaszczem przy otworze (rys. 9.4-1) lub z płytą wzmacniającą (rys. 9.4-3), pierścieniem (rys. 9.4-5), lub wpuszczonym króćcem (rys. 9.4-8):

Afs= ecs* ls' (9.5-20)

Dla otworu z dospawanym króćcem (rys. 9.4-7):

Afs= ecs*(eb + ls') (9.5-21)

9.5.3.1 Aps

Dla otworów albo z pogrubionym płaszczem przy otworze (rys. 9.4-1 i rys. 9.4-2), lub wyposażonych w płytę wzmacniającą (rys. 9.4-3 i rys. 9.4-4) całkowite pole Aps należy przyjmować do obliczeń zgodnie z odpowiednimi rysunkami.

Dla otworów w płaszczu bez króćców i pierścieni wzmacniających wartość Aps

wynosi:

![]()

(9.5-22)

Dla otworów bez płyty wzmacniającej ep=0.

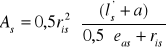

Wartość As w równaniu (9.5-22) należy przyjmować według następujących formuł dla różnych przypadków:

Dla cylindrycznego płaszcza dla wzdłużnego przekroju (rys. 9.4-3)

![]()

(9.5-23)

Gdzie a jest równe 0,5*d.

Dla den elipsoidalnych lub kulistych dla wszystkich przekrojów oraz dla cylindrycznego płaszcza dla przekroju poprzecznego (rys. 9.4-4).

(9.5-25)

Gdzie wielkość a w równaniu (9.5-25):

a=rms*sinδ (9.5-26)

gdzie:

rms=ris+0,5*eas (9.5-27)

![]()

(9.5-28)

Dla powyższych równań:

ls'= min (lso; ls) (9.5-29)

Dla króćców wspawanych ukośnie względem płaszcza wartości „a” znajdują się odpowiednio w (9.5.8.1) i (9.5.8.2).

9.5.4 Gdy grubość powłoki ma udział we wzmocnieniu

Gdy grubość powłoki bierze udział we wzmocnieniu:

ls'= min (lso; ls) (9.5-30)

gdzie: lso z równania (9.5.2) i ls z równania (9.7.1 b)

Powierzchnię Aps oblicza się z równania (9.5-22) za wyjątkiem przypadku, gdy zamknięcie otworu jest usytuowane wewnątrz zbiornika (rys. 9.4.2), wtedy pole Aps jest dane tylko przez As. (równania: 9.5-23 do 9.5-25)

9.5.5 Gdy płyta wzmacniająca ma udział we wzmocnieniu

Płyta wzmacniająca powinna być ściśle dopasowana i przylegać do płaszcza. Szerokość płyty lp' należy uwzględniać jako jej udział we wzmocnieniu. (rys.9.4-3 i rys.9.4-4)

lp'=min(lso; lp) (9.5-31)

Wielkość ep potrzebna do obliczenia Afp nie powinna być większa niż eas.

ep=min(eap; eas) (9.5-32)

![]()

(9.5-33)

Ponadto analizowana grubość płyty wzmacniającej powinna spełniać poniższy warunek:

![]()

(9.5-34)

Aps i Afs należy obliczać zgodnie ze wzorami (9.5-7 i 9.5-11).

Dla odpowiedniego wzmocnienia albo równanie 9.5-7 , albo 9.5-11 jako właściwe musi być spełnione.

9.5.6 Gdy pierścień ma udział we wzmocnieniu (nie dotyczy zasobnika)

9.5.7 Gdy króciec prostopadle przyspawany do powłoki ma udział we wzmocnieniu

Dla króćca przyspawanego do płaszcza spoiną dookólną (rys.9.4-7) lub wspawanego (rys.9.4-8) długość króćca biorącego udział we wzmocnieniu nie powinna być większa od lbo obliczanej według wzoru:

![]()

(9.5-39)

Dla obliczeń wartości lb0 w równaniu (9.5-39) za średnicę króćca deb przy eliptycznym, lub niekołowym przekroju należy przyjmować najmniejszy wymiar otworu.

Dla króćców wystających ma zastosowanie następująca zależność:

lb1'=min(lb1; 0,5lb0) (9.5-40)

Dla wspawanego króćca:

![]()

(9.5-41)

Dla dospawanego króćca:

![]()

(9.5-42)

lb'=min(lb0: ls) (9.5-43)

lbi'=min(0,5*lb0: lbi) (9.5-44)

es' - jest długością zagłębienia (pełną lub częściową) wspawanego króćca w płaszcz, lecz nie wiekszą niż eas.

Dla obydwu przypadków wspawanego i przyspawanego króćca:

![]()

(9.5-45)

Powierzchnię Afs Aps należy obliczać odpowiednio z równań (9.5.3.1 oraz 9.5.3.2), gdzie pole Aps jest dane tylko przez As. (równania: 9.5.3.2.a),b),c).

Dla odpowiednich wzmocnień albo równanie (9.5-7) albo (9.5-11) jako właściwe należy zastosować.

9.5.7.2 Dla króćca wyciągniętego i wspawanego z fragmentem płaszcza spoiną dookólną (rys.9.4-11) (nie dotyczy zasobnika)

9.5.7.3 Dla króćca wyciągniętego i wspawanego z fragmentem płaszcza spoiną dookólną (rys.9.4-11 i rys. 9.4.12) (nie dotyczy zasobnika)

9.5.8 Dla króćca przyspawanego skośnie do płaszcza (rys.9.5-2) (nie dotyczy zasobnika)

Str.120,121 ( numeracja odnosi się do tłumaczenia M.Ch.)

Otwory w pobliżu nieciągłości powłok

Dwa ograniczenia są stosowane w odniesieniu do odległości „w” (rys.9.7-1 do rys.9.7-11) dla otworów wykonanych w pobliżu nieciągłości powłok:

Otwory nie mogą znajdować się w odległości „w” (rys.9.7-1 do rys.9.7-11) mniejszej niż minimalna wartość wmin. od nieciągłości jak podano w 9.7.2.1.

Jeżeli otwór znajduje się w odległości wp od nieciągłości, długość powłoki ls jaka jest możliwa do wzmocnienia otworu powinna zostać zredukowana zgodnie z punktem 9.7.2.2.

Zasady dotyczące wmin

Otwory w powłokach cylindrycznych

Dla powłok cylindrycznych połączonych z dnami elipsoidalnymi, lub sferycznymi największa odległość „w” stożka, płaskiego dna, ściany sitowej lub jakiegokolwiek typu kołnierza jak pokazano na rys. 9.7-1 do 9.7-3 i 9.7-5 musi spełniać następujący warunek:

![]()

(9.7-1)

Dla powłok cylindrycznych połączonych z małej średnicy stożkami, sferycznymi powłokami skierowanymi wypukłościami w kierunku walców, lub innych powłok cylindrycznych o innych osiach, największa odległość „w” jak pokazano na rys. 9.7-6 do 9.7-8 musi spełniać następujący warunek:

![]()

(9.7-2)

gdzie:

![]()

(9.7-3)

Dla powłok cylindrycznych połączonych ze złączami kompensacyjnymi odległość „w” jak pokazano na rys. 9.7-4 musi spełniać następujący warunek:

![]()

(9.7-4)

9.7.2.4 Wszelkie krawędzie otworów i wzmocnień w dnach elipsoidalnych. Powinny być tak wykonane, aby odległość wzmocnienia od krawędzi zewnętrznej dna była:

L≥De/10 ( w obszarze między De a 0,9*De nie wolno wykonywać żadnych otworów, wzmocnień itp. )

Str.108 rys 9.5.4.

9.7.3 Zasady dotyczące określania wielkości -wp

Gdy odległość wp między nieciągłością (na przykład: spoina obwodowa albo wzdłużna, przejście z części elipsoidalnej w część walcową, zmiana grubości powłoki ) Str.122 rys 9.7.1. Str.127 rys. 9.7.11. jest mniejsza od wartości wp zdefiniowanej jak w punktach a, b, c poniżej.

Długość powłoki ls możliwa do uwzględnienia przy obliczaniu wzmocnienia ( równanie 9.5-19 str. 100 ) jest redukowane do następującej wielkości:

dla nieciągłości jak w punktach 9.7.2.1 (a), 9.7.2.2 (a), 9.7.2.4

w≤ wp=lso (9.7-9)

ls=w (9.7-10)

dla nieciągłości jak w punktach 9.7.2.1 (b), i (c)

w≤ wp=lso+wmin (9.7-11)

ls=w-wmin (9.7-12)

Ściana sitowa

Wymagania

Wymiary według rys.13.4.1-1 (str.190) rys. 13.4.1-2, rys. 13.4.1-3 (str.191)

ściana sitowa powinna być płaska, zaokrąglona, o jednolitej grubości,

lokalne zmniejszenie grubości na obrzeżu dla rowka pod uszczelkę, lub rowka odciążającego jest dopuszczalne pod warunkiem, że pozostała grubość z analizy eap (rys. 13.4.2-1 str.192) jest co najmniej równa 0,8 ea , eap=0,8*ea.

Jakkolwiek istnieją wystarczające dane eksperymentalne dla mniejszych grubości ścian sitowych, poniższe warunki powinny być spełnione przy łączeniu ściany sitowej z rurkami:

Gdy dt≤25 mm, ea≥0,75*dt,

Gdy 25 mm≤dt≤30 mm, ea≥22 mm,

Gdy 30 mm≤dt≤40 mm, ea≥25 mm,

Gdy 40 mm≤dt≤50 mm, ea≥30 mm,

Otwory powinny być rozmieszczone równolegle w obrębie średnicy D0 w rozstawie trójkąta równobocznego lub kwadratu. Jednakże pas bez rurek w pobliżu średnicy jest dopuszczalny, a w niektórych konstrukcjach wskazany rys. 13.7.2-1(rys. 13.7.3-1, 13.7.3-2 str. 254), (rys. 13.7.3-3, 13.7.3-4 str. 255)

Ul≤4*p

p - bok kwadratu (podziałka),

Ul ≥2*rgmin , gdzie:

rgmin - minimalny promień gięcia rury.

rgmin = (1,5-2,0)*dn (średnicy rurki)

13.4.2.2 Rurki

Rurki wężownicy powinny mieć znormalizowane średnice i grubości. Powinny być wykonane z właściwego materiału i powinny mieć odpowiednie grubości.

Rurki powinny być sztywno ( i szczelnie!) połączone ze ścianą sitową.

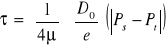

Pt - ciśnienie po stronie rurek (wewnątrz),

Ps - ciśnienie wewnątrz płaszcza zbiornika,

w/w ciśnienia powinny być dla każdego obiegu określone w sposób właściwy.

13.4.4 Projektowanie ściany sitowej

13.4.4.1 Przypadki obciążenia ściany sitowej

Należy rozważyć wszystkie warunki obciążenia, takie jak: normalne warunki pracy, warunki występujące podczas uruchamiania oraz wyłączania wymiennika z pracy, nienormalne warunki pracy oraz warunki pracy przy próbach ciśnieniowych.

Dla każdego z powyższych warunków należy rozważyć następujące przypadki:

działanie jedynie ciśnienia wewnątrz rurek - Pt (Ps=0);

działanie jedynie ciśnienia wewnątrz płaszcza zbiornika- Ps (Pt=0);

jednoczesne działanie ciśnienia wewnątrz rurek Pt oraz wewnątrz płaszcza zbiornika Ps.

Przypadek nr. 3 musi być zawsze brany pod uwagę, jeśli po jednej stronie wystąpi podciśnienie.

Jeżeli w eksploatacji nie występuje ani przypadek nr.1 , ani przypadek nr.2, to do obliczeń należy przyjąć przypadek nr.3.

13.4.4.2 Warunki obliczeniowe

Obliczenia należy przeprowadzić w warunkach występowania korozji za wyjątkiem rurek , dla których mogą być przyjęte nominalne średnice zewnętrzne dt oraz nominalne grubości et. (rurki ze stali nierdzewnej?)

Ponieważ obliczenia mają charakter iteracyjny, grubość - e ściany sitowej powinna zostać oszacowana i przyjęta do obliczeń. Dla założonej grubości należy sprawdzić, czy maksymalne naprężenia w ścianie sitowej, powłoce oraz głowicy nie przekraczają wartości dopuszczalnych. Jako wstępnie oszacowaną grubość ściany sitowej przyjmuje się grubość nie mniejszą niż zalecaną przez następujące równanie:

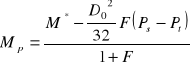

![]()

f - nominalne naprężenia projektowe w ścianie sitowej w temperaturze projektowej.

Możliwe są dwa przypadki:

Jeśli obliczone naprężenia w danym elemencie nie przekraczają dopuszczalnych wartości, obliczenia mogą być powtarzane przy użyciu mniejszej grubości danego elementu, aż do momentu gdy obliczone naprężenia będą równe naprężeniom dopuszczalnym ( w celu uzyskania wymaganej minimalnej grubości).

Jeśli obliczone naprężenia w danym elemencie będą większe od wartości naprężeń dopuszczalnych, obliczenia muszą być powtarzane przy użyciu większej grubości danego elementu (lub przez modyfikację innych parametrów), aż do momentu gdy obliczone naprężenia będą równe naprężeniom dopuszczalnym.

13.4.4.3 Określenie pośrednich współczynników.

Skuteczne stałe sprężyste ściany sitowej. Z 13.7 oblicza się:

Średnicę ściany sitowej największego koła opisanego na części ściany sitowej zajętej przez rurki, D0 .

Mostek (ligament efficiency) - μ

Mostek efektywny (ligament efficiency) - μ*.

Efektywny moduł sprężystości - E*.

Współczynnik Poisson'a - ν*.

Wartości - μ*, E*, ν* należy obliczyć dla założonej grubości ściany sitowej.

Stosunki średnic ρs, ρc oraz moment MTS

ρs=Gs/D0, (13.4.4-2)

ρc=Gc/D0 (13.4.4-4)

Gs- średnia średnica uszczelki ściany sitowej od strony płaszcza,

Gc- średnia średnica uszczelki ściany sitowej od strony głowicy

moment wynikający z ciśnień Ps oraz Pt działający na wieniec poza

rurkami

![]()

Całkowite współczynniki dla płaszcza i/lub głowicy oraz momenty MPs i/lub MPc działające na ścianę sitową wynikające z ciśnień działających na płaszcz i/lub głowicę. (patrz tablica 13.4.4-1). (str.199) (nie obowiązują!)

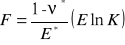

Stosunek średnic K dla ściany sitowej oraz współczynnik F

K=A/D0,

A - zewnętrzna średnica ściany sitowej,

(13.4.4-9)

Naprężenia projektowe w śrubach kołnierza działające na uszczelkę ściany sitowej

Dla przypadku d1 naprężenia w śrubach kołnierza:

Wmax =max [(Ws); (Wc) ] (13.4.4-11)

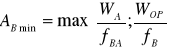

ABmin - całkowity, pożądany przekrój śrub,

AB - całkowity przekrój śrub dla przekroju końcowego (przyjętego?),

b - szerokość uszczelki,

w - szerokość kontaktu uszczelki

WA - minimalne wystarczające obciążenie śrub dla warunków montażowych,

Wop - minimalne wystarczające obciążenie śrub dla warunków roboczych,

H - całkowita siła naporu hydrostatycznego,

HG - naprężenie w uszczelce dla zapewnienia szczelności,

G - średnica działania reakcji na uszczelce,

P - ciśnienie,

m - współczynnik uszczelki,

y - minimalne ciśnienie dla uszczelki,

fBA - nominalne naprężenia dla temperatury roboczej,

fB - nominalne naprężenia dla temperatury montażu,

Dla stali węglowych i nieaustenitycznych (11.4.3 str. 151):

fBA ≤Rp0,2/3 - dla temperatury roboczej

fB ≤Rm/4- dla temperatury pokojowej

![]()

(11.5-1)

![]()

(11.5-4)

![]()

(11.5-5)

HG= 2π*G*m*P (11.5-6)

WA=π*b*G*y (11.5-7)

Wop=H+HG (11.5-8)

W=0,5(ABmin + AB)*fBA (11.5-16)

(11.5-9)

Rys.11.5-2 str. 155

13.4.5.Obliczenie ściany sitowej (str. 200.)

13.4.5.1.Określenie maksymalnych momentów zginających w ścianie sitowej

13.4.5.1.1 Moment M* działający na pierścień ściany sitowej poza pęczkiem rur

Dla przypadku d1

![]()

(13.4.5-4)

13.4.5.1.2 Moment Mp działający na obrzeże ściany sitowej

(13.4.5-8)

13.4.5.1.3 Moment M0 działający na środek ściany sitowej

![]()

(13.4.5-9)

13.4.5.1.3 Maksymalny moment zginający działający na ścianę sitową

![]()

(13.4.5-10)

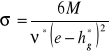

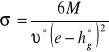

13.4.5.2 Naprężenia zginające w ścianie sitowej

Maksymalne naprężenia zginające promieniowe w ścianie sitowej

(13.4.5-11)

hg - głębokość rowka w ścianie sitowej pod uszczelkę poziomą w głowicy

( str.254 rys. 13.7.3-2)

Dla wszystkich rozpatrywanych przypadków naprężenia zginające nie mogą przekraczać wartości 2*f

σ≤2*f

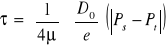

13.4.5.3 Naprężenia ścinające w ścianie sitowej

Maksymalne naprężenia ścinające w ścianie sitowej

(13.4.5-13)

Dla wszystkich rozpatrywanych przypadków maksymalne naprężenia ściskające w ścianie sitowej nie mogą być większe od wartości 0,8*f

τ≤0,8*f (13.4.5-14)

13.4.7.1. Stosowane rozwiązanie z pełną uszczelką (nie dla naszego przypadku)

13.7.6-1 (str.256)

![]()

p - podziałka,

dt - średnica rurki

D0=2*r0+dt

≥

≥

≤

Przykład 4:

Obliczyć : grubość części walcowej zbiornika ciśnieniowego,

grubość den elipsoidalnych zasobnika,

grubość dna elipsoidalnego głowicy,

grubość ściany sitowej,

grubości wzmocnień otworów pod króćce w płaszczu zbiornika,

grubości wzmocnień otworów pod króćce w części walcowej głowicy.

Dobrać kołnierze dla króćców wody grzejnej oraz wody ogrzewanej

dla następujących danych:

ciśnienie w zbiorniku P=0,6 MPa,

ciśnienie w głowicy P=1,0 MPa,

średnica wewnętrzna zbiornika Di=900 mm,

z=0,7,

materiał płaszcza zbiornika: stal grupy 1.1 P275N.

Rp0,220=275N/mm2,

Rp0,250=264N/mm2,

Rp0,2100=245N/mm2,

Rp0,2150=226N/mm2,

Rm=390-510 N/mm2,

A5=24%

Minimalna praca łamania ( udarność)=27J

maksymalna temperatura wyniesie Td = +70˚C, dla tej temperatury Rp0,270=256,4N/mm2,

W zbiorniku

fd =min(153,8; 146,2)

ftest =261 N/mm2

Zgodnie ze wzorem:

![]()

Obliczeniowa grubość części walcowej płaszcza wynosi:

e=2,64 mm

odchyłka na korozję c=s*τ=20*0,04=0,8 mm,

ujemna odchyłka grubości blachy ( z normy dla blach) δe=0,5 mm,

Grubość nominalna

en>e+c+ δe=2,64 +0,8+0,5=3,94 mm.

Przyjęto en=4,5 mm

Nadwyżka ekstra grubości:

eex=4,5-3,94=0,56 mm

Obliczenie grubości dennicy płaszcza zbiornika:

Wymagana grubość dna powinna być największa z trzech obliczonych wielkości: es, ey, eb.

![]()

es - wymagana grubość dna ze względu na naprężenia membranowe w centralnej części dna.

![]()

ey=wymagana grubość wyoblenia dla uniknięcia osiowo-symetrycznego płynięcia materiału.

β - należy znaleźć z wykresu 7.5.1 (str. 30)

Dla den wykonywanych w Polsce:

Gdzie fb - naprężenia projektowe dla wyboczenia:

![]()

eb - pożądana grubość wyoblenia dla uniknięcia wyboczenia plastycznego.

Obliczone wielkości dla polskich den (na podstawie powyższych wzorów):

es=2,03 mm

eb=2,97 mm

![]()

![]()

fb=170,9 MN/m2

Obliczony współczynnik na osi odciętych = 0,0034133 z wykresu 7.5.1 (str. 30)

β =0,67

![]()

Po podstawieniu do powyższego wzoru:

ey=1,8524 mm

Do dalszych obliczeń przyjęto największą wartość:

ey=2,97 mm

odchyłka na korozję c=s*τ=20*0,04=0,8 mm,

ujemna odchyłka grubości dennicy ( z normy dla blachy o grubości 5 mm) δe=0,5 mm,

Pocienienie grubości ścianki podczas procesu wytłaczania dna przyjęto w wielkości:

δm= 0,1*emin=0,1*(5-0,5)=0,45 mm

Grubość nominalna

en>e+c+ δe+ δm =2,97 +0,8+0,5+0,45=4,72 mm.

Nadwyżka ekstra grubości:

eex=5-4,72=0,28 mm

Przyjęto en=4,5 mm

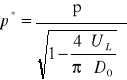

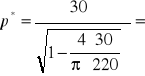

Obliczenie grubości ścianki płaszcza głowicy:

średnica zewnętrzna zbiornika De=273 mm,

z=0,7,

materiał płaszcza głowicy wykonanej z rury bez szwu: stal grupy 1.1 nr1.0345, -P235GH

ReH20=235N/mm2,

Rp0,250=206N/mm2,

Rp0,2100=190N/mm2,

Rp0,2150=180N/mm2,

Rm=360 N/mm2,

A5=25%

Minimalna praca łamania w temperaturze 0˚C ( udarność)=40J

maksymalna temperatura głowicy wyniesie Td = +110˚C, dla tej temperatury Rp0,2110=188 N/mm2,

W zbiorniku

fd =min(112,8; 135)

ftest =223,8 N/mm2

Przyjęto:

fd =112,8

Zgodnie ze wzorem:

![]()

Obliczeniowa grubość części walcowej płaszcza wynosi:

e=1,612 mm

Ze względów technologicznych( spawanie kołnierza o dużej grubości) przyjęto rurę bez szwu w/g PN-80/H-74219 o grubości en=10 mm.

odchyłka na korozję c=s*τ=20*0,04=0,8 mm,

dodatnia i ujemna odchyłka grubości y ( z normy dla rur) wynosi +/-15% grubości nominalnej to znaczy δe=1,5 mm,

Grubość nominalna:

en>e+c+ δe=1,61 +0,8+1,5=3,91 mm.

Przyjęto en=10 mm

Nadwyżka ekstra grubości:

eex=10-3,91=6,09 mm

Obliczenie grubości dennicy głowicy zbiornika:

Wymagana grubość dna powinna być największa z trzech obliczonych wielkości: es, ey, eb.

R=0,9*Di=0,9*253=227,7 mm

![]()

es - wymagana grubość dna ze względu na naprężenia membranowe w centralnej części dna.

![]()

ey=wymagana grubość wyoblenia dla uniknięcia osiowo-symetrycznego płynięcia materiału.

β - należy znaleźć z wykresu 7.5.1 (str. 30)

Dla polskich den:

Gdzie fb - naprężenia projektowe dla wyboczenia:

![]()

fb=241/1,5=160,66 MN/m2

eb - pożądana grubość wyoblenia dla uniknięcia wyboczenia plastycznego.

Obliczone wielkości dla polskich den (na podstawie powyższych wzorów):

es=1,015 mm

eb=0,1224 mm

Dla den wytłaczanych w Polsce.

![]()

![]()

fb=160,66 MN/m2

Obliczony współczynnik na osi odciętych = 0,006

Dla r/Di=0,17

z wykresu 7.5.1 (str. 30) współczynnik:

β =0,63

![]()

Po podstawieniu do powyższego wzoru:

ey=0,868 mm

Do dalszych obliczeń przyjęto największą wartość:

ey=1,015 mm

odchyłka na korozję c=s*τ=20*0,04=0,8 mm,

ujemna odchyłka grubości dennicy ( z normy dla blachy o grubości 5 mm) δe=0,5 mm,

Pocienienie grubości ścianki podczas procesu wytłaczania dna przyjęto w wielkości:

δm= 0,1*emin=0,1*(5-0,5)=0,45 mm

Grubość nominalna:

en>e+c+ δe+ δm =1,015 +0,8+0,5+0,45=2,765 mm.

Nadwyżka ekstra grubości:

eex=5-2,765=2,235 mm

Przyjęto en=4,5 mm

Dobór kołnierzy dla króćców: Dla króćca ciepłej wody DN=100

Przyjęto według PN-ISO 7005-1 kołnierz typu 01(płaski, spawany)

Dzew=210 mm,

średnica podziałowa śrub

K=170 mm

Średnica otworów pod śruby L=18 mm,

Przyjęto 4 śruby M16

Średnica zewnętrzna rury A=114 mm,

Średnica otworu kołnierza B1=116 mm,

Grubość kołnierza C1=18 mm.

Dla króćca wody grzejnej DN=10

Obliczenia ściany sitowej:

Materiał ściany sitowej: stal grupy 1.1 P275N.

Rp0,220=275N/mm2,

Rp0,250=264N/mm2,

Rp0,2100=245N/mm2,

Rp0,2150=226N/mm2,

Rm=390-510 N/mm2,

Rp0,270=256,4N/mm2,

A5=24%

![]()

Założono, że w głowicy temperatura wody sieciowej wynosi 150ºC, a wiec ściana sitowa może nagrzać się do takiej temperatury jeśli nie będzie wody w zbiorniku zasobnika

![]()

f=150,6 MN/m2

Dobór kołnierzy dla ściany sitowej DN 250

Kołnierze przyspawane są do dwóch odcinków rury bez szwu walcowanej na gorąco w/g PN-80/H-74219 o średnicy 273 mm i grubości en=10 mm.

Jeden z odcinków rury wspawany jest w dno elipsoidalne płaszcza zasobnika ciepła, drugi stanowi płaszcz głowicy zakończony przyspawaną dennicą i przedzielony szczelnie wspawaną przegrodą uniemożliwiającą mieszanie się wody sieciowej zasilającej zasobnik z wodą powracającą z rurek wężownicy.

Między kołnierze wsunięta jest ściana sitowa.

W kołnierzach należy wytoczyć rowki pod uszczelki. Zadaniem uszczelek jest zapewnienie szczelności połączeń kołnierzy ze ścianą sitową.

Uszczelka łącząca ścianę sitową od strony płaszcza zbiornika ma kształt pierścienia, natomiast uszczelka od strony głowicy ma kształt pierścienia z paskiem na wysokości połowy jej średnicy w celu zapewnienia szczelności między przegrodą głowicy, a ścianą sitową.

W ścianie sitowej należy zapewnić odpowiedni rowek dla umieszczenia poziomego paska uszczelki. Założono, że zagłębienie pod poziomy pas uszczelki będzie wykonane przez przyspawanie do ściany sitowej spoiną przerywaną dwóch prętów (płaskowników). W ten sposób ściana sitowa nie będzie osłabiona rowkiem pod uszczelkę.

Przyjęto dla ciśnienia 1,6 MPa według PN-ISO 7005-1 kołnierz typu 01(płaski, spawany) PN16 DN250

Dzew=405 mm,

średnica podziałowa śrub

K=355 mm

Średnica otworów pod śruby L=26 mm,

Przyjęto 12 śrub M24

Średnica otworu kołnierza B1=276,5 mm,

Grubość kołnierza C1=28 mm.

Założono średnicę D0=220 mm.

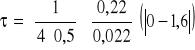

Dla przypadku, kiedy występuje ciśnienie wody zarówno w sieci jak i w instalacji wodociągowej grubość ściany sitowej można policzyć z następującej zależności:

![]()

![]()

p - podziałka, p=30 mm

dt - średnica rurki, dt=15 mm

![]()

=0,5

![]()

mm

Dla przypadku, kiedy ciśnienie wody wodociągowej spadnie do zera Ps=0

![]()

mm

Założono, że rurki wężownicy będą wykonane z rury stalowej o średnicy zewnętrznej dt=15 mm w/g PN-73/H-74240 (rury stalowe bez szwu, precyzyjne).

Minimalna grubość ściany sitowej ea≥0,75*dt.

ea≥11,25 mm.

Ze względów technologicznych (rozwalcowywanie rurek) założono minimalną grubość ściany sitowej wykonanej z blachy w/g PN-80/H-92200 i przyjęto e=20 mm.

odchyłka na korozję c=s*τ=20*0,04=0,8 mm,

dodatnia i ujemna odchyłka grubości y ( z normy dla blach) wynosi +0,3/-0,8 mm grubości nominalnej to znaczy δe=-0,8 mm,

Grubość nominalna:

Założono, że ściana sitowa będzie korodowała z obydwu stron.

en>e+c+2*δe=20+0,8+1,6=22,4 mm.

Przyjęto en=23 mm

f - nominalne naprężenia

Założono: Gs= Gc=275+20=295 mm (Gs, Gc - średnie średnice uszczelek od strony głowicy i od strony płaszcza, dla przypadku rozpatrywanego zasobnika zakładamy, że uszczelki mają takie same wymiary średnicy. Najlepiej zaprojektować i przyjąć po narysowaniu kołnierzy między głowicą i zbiornikiem) (rys.11.5.2 str.155 normy)

D0=220 mm (D0 - średnica tej części ściany sitowej w której wykonane są otwory na rurki, średnica okręgu opisanego na części perforowanej ściany sitowej)

Stosunki średnic ρs, ρc oraz moment MTS

ρs=Gs/D0=295/220=1,34 (13.4.4-2)

ρc=Gc/D0=295/220=1,34 (13.4.4-4)

Gs- średnia średnica uszczelki ściany sitowej od strony płaszcza,

Gc- średnia średnica uszczelki ściany sitowej od strony głowicy

moment wynikający z ciśnień Ps oraz Pt działający na wieniec poza rurkami

![]()

Dla ciśnienia w płaszczu Ps=0

![]()

= - 0,0046 MN

MTS=-4,6 kN

![]()

p - podziałka, p=30 mm

dt - średnica rurki, dt=15 mm

![]()

=0,5

![]()

Założono że:

lt,x=10 mm (rys.13.7.3-5 str.255 normy), ściana sitowa i rurki wykonane są z materiałów o takich samych własnościach wytrzymałościowych Et=E, ft=f (dla uproszczenia obliczeń).

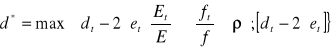

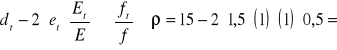

![]()

0,5

13,5 mm

![]()

Do dalszych obliczeń przyjęto:

d*=13,5 mm

Jeżeli jest tylko jedno pole bez otworów na rurki na średnicy ściany sitowej o szerokości UL. (rys.13.7.3-5 str.255 normy)

Ul≤4*p

p - bok kwadratu (podziałka),

Ul≤4*30=120 mm

Ul ≥2*rgmin , gdzie:

rgmin - minimalny promień gięcia rury.

rgmin = (1,5-2,0)*dt (średnicy rurki wężownicy)

Ul ≥2*15=30 mm

Założono UL=30 mm

33,0 mm

![]()

0,59

e/p=20/30=0,67

Wartości efektywnych współczynników sprężystości E* oraz ν* w funkcji μ* dla różnych wartości stosunku e/p podane są w nomogramach dla:

rozmieszczenia rurek w wierzchołkach trójkąta równobocznego na rys nr 13.7.8-1 a i b,

rozmieszczenia rurek w wierzchołkach kwadratu na rys nr 13.7.8-2 a i b.

Dla μ*=0,6 i e/p=0,67 (z rys. nr 13.7.8-1 a) - E*/E=0,71

oraz z ( rys. nr 13.7.8-1 b) - ν*=0,3

K=A/D0,

A - zewnętrzna średnica ściany sitowej,

K=405/220=1,841,

![]()

(13.4.4-9)

Po podstawieniu wartości ν*=0,3 oraz E*/E=0,71 otrzymanych z nomogramów można obliczyć:

![]()

0,602

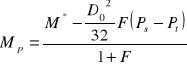

Moment M* działający na pierścień ściany sitowej poza pęczkiem rur

Dla przypadku d1

![]()

(13.4.5-4)

Ponieważ Gs= Gc=275+20=295 mm

Jeżeli Gc=Gs to M*=MTS ponieważ drugi człon się zeruje.

M*=MTS.

Moment Mp działający na obrzeże ściany sitowej

(13.4.5-8)

Przy założeniu, że ciśnienie w głowicy: Pt=0

= -0,00321 MN

Moment M0 działający na środek ściany sitowej

![]()

(13.4.5-9)

Dla ciśnienia w sieci wodociągowej: Ps=0

![]()

= -0,0072 MN

Maksymalny moment zginający działający na ścianę sitową

![]()

(13.4.5-10)

M= -0,0072 MN

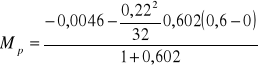

Naprężenia zginające w ścianie sitowej.

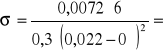

Maksymalne naprężenia zginające promieniowe w ścianie sitowej

(13.4.5-11)

hg -głębokość rowka pod uszczelkę, założono że hg=0.

360 MN/m2

Dla wszystkich rozpatrywanych przypadków naprężenia zginające nie mogą przekraczać wartości 2*f.

2*150,6 MN/m2=301,2 MN/m2

Ponieważ naprężenia przekraczają wartość 2*f należy zwiększyć grubość ściany sitowej do: e=22 mm i powtórzyć tok obliczeń dla zwiększonej grubości ściany sitowej.

σ≤2*f

297,5 MN/m2

σ≤2*f=2*150,6 MN/m2=301,2 MN/m2 - warunek jest spełniony.

Dla sprawdzenia należy przeliczyć naprężenia w ścianie sitowej dla przyjętej zwiększonej grubości.

Ostatecznie grubość nominalna ściany sitowej:

Założono, że ściana sitowa będzie korodowała z obydwu stron.

en>e+c+2*δe=22+0,8+1,6=24,4 mm.

Przyjęto en=25 mm

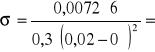

Naprężenia ścinające w ścianie sitowej.

Maksymalne naprężenia ścinające w ścianie sitowej:

(13.4.5-13)

=8,0 MN/m2

Dla wszystkich rozpatrywanych przypadków maksymalne naprężenia ścinające w ścianie sitowej nie mogą być większe od wartości 0,8*f

τ≤0,8*150,6 MN/m2=120,48 MN/m2 (13.4.5-14)

Warunek jest spełniony.

48

Wyszukiwarka

Podobne podstrony:

Pytania z PKM i pomp EGZAMIN, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji

odpowiedzi 2 pyt, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicznyc

Obliczenia + gwinty, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicz

Program wykładów z pomp, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mecha

opracowanie pytan, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechaniczny

Zasady dzienne PKM, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechaniczn

rozkład jazdy z miernictwa (1), IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcj

PROJEKT OLGA, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicznych),

moje, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicznych), PKM XYZ,

pkm.cz.2, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicznych), WYKŁ

tytułowa, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicznych), PKM

PKM Pompy Nowa small 2, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechan

naszagwiazdorskaprzepompownia, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji

POMPOWNIA, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicznych), PKM

Projekt PKM - Pompownia, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mecha

więcej podobnych podstron