SPRAWOZDANIE NR 2

Badanie odkształceń spawalniczych

Laboratorium Spawalnictwa |

Nr ćwiczenia: 1 |

Temat ćwiczenia: Spawanie łukowe ręczne i półautomatyczne |

|

Imię i nazwisko:

|

Grupa:

B33 |

Ocena ze sprawdzianu:

Ocena ze sprawozdania: |

Ocena końcowa: |

1.Częśc teoretyczna

1.1 Określenie spawalności

Szerokość i własności strefy wpływu ciepła zależą od rodzaju materiału podstawowego i spoiwa, wymiarów (szczególnie grubości) spawanego elementu, a także od warunków spawania. Zmiany struktury powodują zróżnicowanie własności mechanicznych połączenia. Niekiedy niejednorodności struktury i własności mechanicznych mogą być tak duże, że złącze w stanie surowym po spawaniu) jest nieprzydatne do eksploatacji; wówczas wymagana jest odpowiednia obróbka cieplna. Szczególnie niebezpieczny — w przypadku elementów spawanych pracujących przy obciążeniach udarowych i zmiennych — jest znaczny wzrost twardości w strefie wpływu ciepła powodujący tzw. karb strukturalny. Ponadto procesy cieplne i zmiany struktury są przyczyną pojawienia się naprężeń własnych, które niekiedy istotnie pogarszają własności eksploatacyjne połączenia, a nawet doprowadzają do powstania pęknięć.

1.2 Naprężenia i odkształcenia spawalnicze

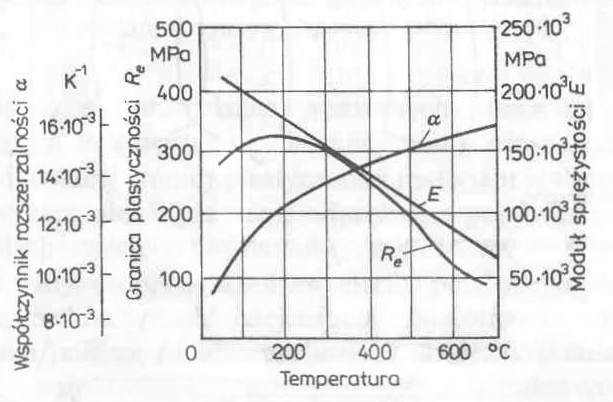

Proces spawania charakteryzuje się miejscowym nagrzewaniem łączonych elementów. Materiał otaczający miejsce spawania ogranicza swobodę odkształceń w tej strefie, prowadząc do naprężeń wyrażających się wzorem:

Rys. 1

![]()

gdzie E — moduł Younga, a — współczynnik liniowej rozszerzalności cieplnej, A, — różnica temperatur między nagrzaną i chłodną strefą materiału.

Wielkości E i a, podobnie jak granica plastyczności Re i inne własności wytrzymałościowe materiału, silnie zależą od temperatury, przy czym dla stali iloczyn Ea przyjąć można za stały. Zatem naprężenia rosną liniowo wraz z temperaturą. Łatwo obliczyć, że dla różnicy temperatur A; przekraczającej nieco 100°C naprężenia w stali osiągają wartość granicy plastyczności. Przy spawana temperatury są dużo wyższe, skutkiem czego w połączeniach spawanych powstają znaczne odkształcenia plastyczne. Dodatkowe naprężenia mogą być spowodowane zmianami objętościowymi towarzyszącymi przemianom fazowym metalu.

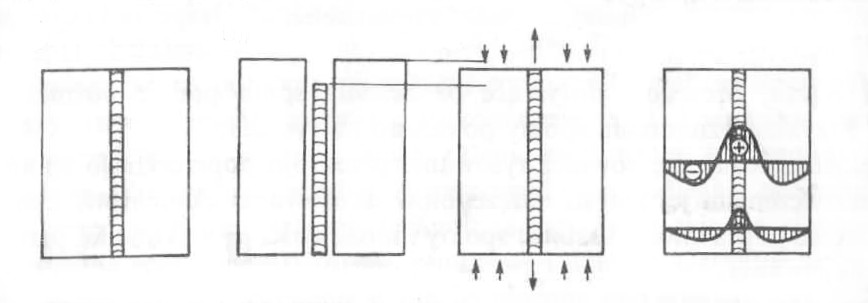

Powstawanie naprężeń własnych w procesie spawania wyjaśnić można najprościej, analizując rysunek przedstawiający połączenie dwu blach spoiną czołową. Gdyby blachę i spoinę potraktować jako oddzielne elementy, po zakończonym spawaniu spoina stygnąc, uległaby skróceniu, blachy zaś zachowałyby swą pierwotną długość. W rzeczywistości, te trzy elementy stanowią całość i muszą mieć jednakową długość. Spełnienie tego warunku wiąże się z powstaniem naprężeń wynikających stąd, że spoina ulegnie wydłużeniu wzdłuż swej osi, blachy zaś skróceniu. Zatem w spoinie i w jej najbliższym otoczeniu powstają znaczne naprężenia rozciągające, zaś w blachach — ściskające. Oczywiście siły rozciągające spoinę muszą równoważyć się z siłami ściskającymi łączone elementy.

Rys. 2

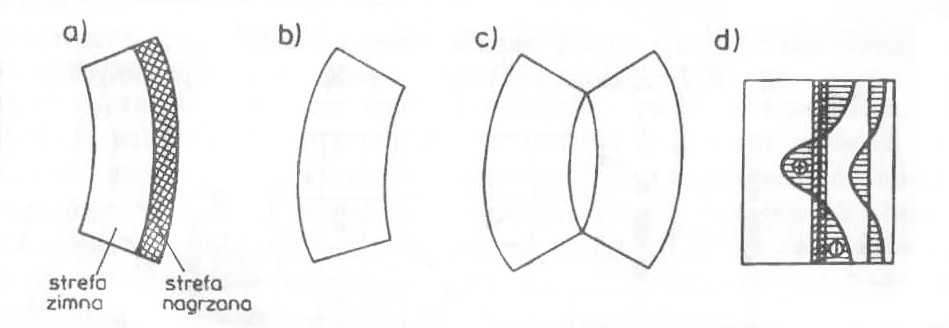

Obok naprężeń wzdłużnych powstają także naprężenia w kierunku poprzecznym do osi spoiny. Mechanizm powstawania tych naprężeń jest następujący. Skutkiem nagrzewania pasa blachy przy krawędzi, wzdłuż której układana jest spoina, blacha ta ulega przegięciu jak pokazano na rys. Wydłużenie nagrzewanego pasa jest jednak ograniczone sztywnością zimnej części blachy, wobec czego w pasie tym powstają naprężenia ściskające prowadzące do spęczenia materiału. W miarę stygnięcia spęczony materiał zaczyna się kurczyć, powodując odwrotne przegięcie arkusza blachy. Spawane doczołowo blachy, silnie uprzednio szczepione, stygnąc usiłują się zatem odkształcić tak, jak pokazano na rys. Odkształceniom tym przeciwdziała z kolei ułożona spoina, co powoduje naprężenia, których charakter przedstawiono na rys. W środkowej części złącza powstają naprężenia rozciągające, na końcach zaś — ściskające.

Rys. 3

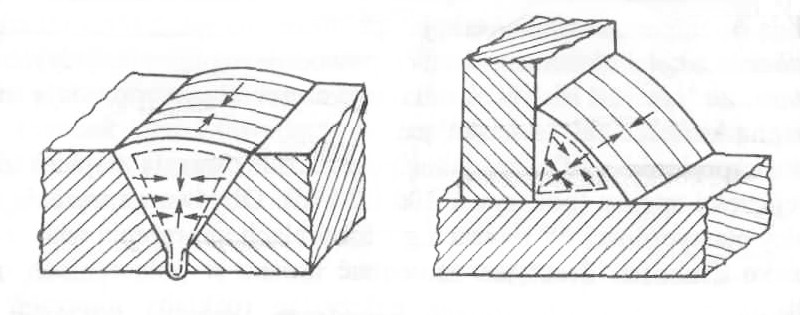

Po ułożeniu spoiny stopiwo wraz ze strefą przyległego do niej materiału rodzimego, ulegając ochłodzeniu zmniejsza swą objętość, co prowadzi do zmiany kształtu i wymiarów połączenia spawanego. Najistotniejszy wpływ na odkształcenie złącza wywierają: skurcz wzdłużny (w kierunku osi spoiny) i skurcz poprzeczny (w kierunku szerokości spoiny). Skurcz wzdłużny powoduje skrócenie wzdłużne złącza, a jeśli spoina układana jest poza płaszczyzną obojętną przekroju — wygięcie wzdłużne. Skurcz poprzeczny jest przyczyną skrócenia poprzecznego, a jeśli nie jest on równomierny na grubości spoiny (większy od strony lica, mniejszy od grani), powstają dodatkowo wygięcia kątowe. W elementach cienkościennych skurcze powodują lokalną utratę stateczności w postaci wybrzuszeń i zwichrowań.

Rys.4

2.Cześć doświadczalna

2.1 Eletryczne wykonanie napoiny na półce dwuteownika

2.1.1 Opis przedmiotu badań oraz stosowanych urządzeń, sprzętu oraz wyposażenia

Przedmiotem badań był dwuteownik 80 ze stali niskowęglowej typu St3S. Zbadanao odkształcenia podczas wykonania napoiny na jednej z półek. Spawano elektrycznie metodą łukową ręczną za pomocą elektrody topliwej. Jako źródło prądu posłużył prostownik spawalniczy SPB 345. Użyto elektrody rutylowej ER 346 o średnicy 3,25 mm.

Rys. 5

2.1.2 Opis przebiegu ćwiczenia

Badanie odkształceń dwuteownika podczas elektrycznego wykonania napoiny na jednej z jego półek przeprowadzono z zastosowaniem metody ręcznej.

Schemat stanowiska badawczego przedstawiono na Rys 5. Na górnej półce zaznaczono 20 równych odcinków o długości 5 cm każdy .Do badania użyto trzech czujników pomiarowych oznaczonych odpowiednio A B i C, umieszczonych w dolnej części belki dwuteowej. Na każdym z nich ustawiono wartość początkową wynoszącą odpowiednio dla czujnika A - 6,00 B - 5, 00, C- 5,00. W momencie rozpoczęcia napawania rozpoczęto odczyty, które dokonywano na komendę spawacza co 5cm położonej napoiny. Wyniki Przedstawiono w tablicy 1 oraz zilustrowano na wykresie 1. Po zakończeniu fazy nagrzewania belki zaczęto ponownie robić odczyty z czujników w fazie studzenia w odstępach co 10s.Wyniki przedstawiono w tablicy 2 oraz zilustrowano na wykresie 2. Ostatnią czynnością było zmierzenie wyboczenia w płaszczyźnie pionowej oraz poziomej.

3. Wyniki badania i ich analiza

3.1 Odczyty parametrów podczas spawania

Dane |

|

Wskazania wychyleń czujników [mm] |

||

Nr odcinka |

Dł. dwuteownika |

A |

B |

C |

|

|

|

|

|

0 |

0 |

0 |

0 |

0 |

1 |

5 |

6,0 |

5,0 |

5,0 |

2 |

10 |

6,15 |

5,0 |

5,0 |

3 |

15 |

6,44 |

5,0 |

5,0 |

4 |

20 |

6,94 |

5,01 |

5,0 |

5 |

25 |

7,57 |

5,01 |

5,0 |

6 |

30 |

8,4 |

4,88 |

5,02 |

7 |

35 |

9,0 |

4,89 |

5,1 |

8 |

40 |

9,52 |

4,74 |

5,25 |

9 |

45 |

9,95 |

4,48 |

5,44 |

10 |

50 |

9,97 |

4,17 |

5,67 |

11 |

55 |

9,99 |

3,88 |

5,95 |

12 |

60 |

10,03 |

3,56 |

6,35 |

13 |

65 |

9,96 |

3,3 |

6,85 |

14 |

70 |

9,82 |

3,21 |

7,35 |

15 |

75 |

9,55 |

3,21 |

7,9 |

16 |

80 |

9,2 |

3,31 |

8,45 |

17 |

85 |

8,83 |

3,44 |

8,9 |

18 |

90 |

8,54 |

3,54 |

9,1 |

19 |

95 |

8,15 |

3,68 |

9,11 |

20 |

100 |

7,95 |

3,8 |

8,5 |

Tablica 1. Wskazania wychyleń czujników podczas napawania mierzone co 5cm długości położonej napoiny

Wykres 1

3.2 Odczyty parametrów po spawaniu

|

Dane |

Wskazania czujników [mm] |

||

Nr odcinka |

czas [s] |

A |

B |

C |

|

|

|

|

|

0 |

0 |

6,9 |

3,95 |

8,2 |

1 |

10 |

7,4 |

4,09 |

7,85 |

2 |

20 |

7,05 |

4,21 |

7,5 |

3 |

30 |

6,9 |

4,34 |

7,2 |

4 |

40 |

6,65 |

4,44 |

6,9 |

5 |

50 |

6,44 |

4,55 |

6,6 |

6 |

60 |

6,23 |

4,74 |

6,35 |

7 |

70 |

6,05 |

4,73 |

6,15 |

8 |

80 |

5,88 |

4,81 |

5,9 |

9 |

90 |

5,7 |

5,0 |

5,7 |

10 |

100 |

5,55 |

5,07 |

5,5 |

11 |

110 |

5,38 |

5,09 |

5,32 |

12 |

120 |

5,25 |

5,14 |

5,16 |

13 |

130 |

5,12 |

5,16 |

5,0 |

14 |

140 |

5,0 |

5,21 |

4,85 |

15 |

150 |

4,9 |

5,26 |

4,7 |

16 |

160 |

4,78 |

5,3 |

4,58 |

17 |

170 |

4,69 |

5,35 |

4,45 |

18 |

180 |

4,6 |

5,39 |

4,34 |

19 |

190 |

4,5 |

5,43 |

4,23 |

20 |

200 |

4,42 |

3,95 |

8,2 |

|

|

|

|

|

Tablica 2. Wskazanie wychyleń czujnika podczas studzenia co 10 s

Wykres 2

4. Wnioski

Wyszukiwarka

Podobne podstrony:

7090

7090

070522 WytycznewzakresiekorzystaniazPTid 7090

7090

7090

7090

7090

praca-magisterska-7090, 1a, prace magisterskie Politechnika Krakowska im. Tadeusza Kościuszki

Onkyo A 7090

więcej podobnych podstron