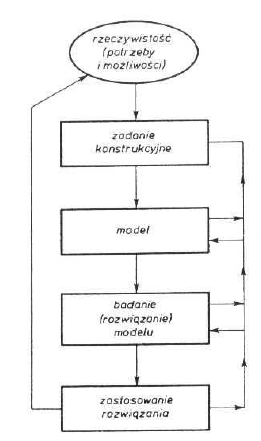

1. Proces konstruowania

Czynniki wpływające na proces: duża wydajność, małe zużycie energii, duża/mała prędkość, wolne/szybkie przyspieszenie, tanie i łatwo dostępne materiały, niezawodność, trwałość, prosta obsługa, prosta i tania technologia, małe drgania i hałas.

2. Szczegółowe zasady konstrukcji:

Funkcjonalność - poprawne spełnianie przez maszynę (urządzenie) założonych funkcji.; Niezawodność - uzyskanie żądanego prawdopodobieństwa pracy bez awarii w określonym czasie; Trwałość - pozostawanie w stanie zdolności do poprawnej pracy aż do stanu granicznego; Sprawność - stosunek energii efektywnie zużytkowanej do energii doprowadzonej; Lekkość - obniżenie kosztów wytwarzania przez zmniejszenie zużycia materiału; Taniość i dostępność materiałów; Właściwy układ przenoszenia obciążeń - dobór schematu konstrukcyjnego odpowiedni do danego układu przenoszenia obciążeń; Technologiczność - dopasowanie konstrukcji do wymagań technologii; Łatwość eksploatacji - prostota obsługi i łatwość napraw; Ergonomiczność - dostosowanie maszyn do potrzeb i możliwości obsługującego ją człowieka; Zgodność z obowiązującymi przepisami i normami.

3.Poziom innowacyjności w projektowaniu:

-rutynowe (projektowanie na bazie elementów znormalizowanych)

-projektowanie innowacyjne (wprowadzenie zmian w strukturze części)

-projektowanie kreatywne (całkowita zmiana w koncepcji realizacji określonych funkcji)

4. Jakość typu - wyraża poziom technicznego rozwiązania, nowoczesności konstrukcji. Natomiast jakość wykonania wyraża stopień zgodności wartości cech wyrobu z założeniami konstrukcyjnymi, technologicznymi i warunkami odbioru składającymi się na wartość użytkową wyrobu. Jakość części maszynowej zależy od jakości materiału, dokładności kształtów i wymiarów, jakości powierzchni.

5. Kryteria eksploatacyjne: a) własności mechaniczne (odporność na rozciąganie, ścinanie, zginanie, skręcanie, udarność itd.) b) odporność na zużycie c) odporność na działanie środowiska (kwasoodporność, żaroodporność, odporność niskotemperaturowa)

6. Kryteria technologiczne: odlewnicze (lejność, skurcz odlewniczy, jednorodność); k. obróbki plastycznej (kowalność, tłoczność, odporność na przeginanie); k. obróbki skrawaniem (skrawalność, ścieralność); k. obróbki cieplnej (hartowność); k. spawalnicze (spawalność, zgrzewalność, lutowność)

7. Kryteria ekonomiczne: dostępność na rynku (w kraju, za granicą); rodzaj produkcji (masowa, seryjna, jednostkowa); koszt materiału

8. Techniki wytwarzania: odlewanie (w kokilach, odśrodkowe, pod ciśnieniem, w formach płaskowych); obróbka plastyczna (kucie, tłoczenie, walcowanie); obróbka skrawaniem i erozyjna (toczenie, wytaczanie, wiercenie, rozwiercanie, frezowanie, struganie, dłutowanie, szlifowanie, docieranie, polerowanie, obróbka elektroiskrowa i elektrochemiczna); obróbka cieplna i powierzchniowa (ulepszanie, wyżarzanie, nawęglanie, azotowanie, chromowanie, dogniatanie, pokrywanie powłokami galwanicznymi i z tworzyw sztucznych); wytwarzanie części z tworzyw sztucznych i spiekanych z proszków; wytwarzanie części przez łączenie nierozłączne (spawanie, zgrzewanie, lutowanie, klejenie, nitowanie)

9. Główne czynniki mające wpływ na koszt wyrobu: tolerancja wymiaru; stopień nierówności powierzchni;

10. Pasowanie - skojarzenie tolerowanych wymiarów dwóch różnych części. Stosuje się je w celu uzyskania odpowiednich luzów (dodatnich lub ujemnych) w połączeniu obu elementów. Pasowanie może być ruchowe (luz), mieszane (luz/wcisk), wtłaczane (wcisk).

11. Chropowatość - określa technicznie otrzymywane powierzchnie, charakteryzujące się licznymi wgłębieniami i wypukłościami. Określa w jakim stopniu występują. Geometrię powierzchni charakteryzuje się trzema parametrami:

- średnią arytmetyczną odchylenia profilu:

- wysokością nierówności

gdzie Ri to odległość od dowolnej linii odniesienia pięciu najwyżej położonych wierzchołków

ri to odległość od dowolnej linii odniesienia pięciu najniżej położonych punktów odniesień

- największą wysokością nierówności Rmax określoną jako odległość między szczytem największej wypukłości, a dnem największego wrębu.

Wysoka jakość powierzchni uzyskana poprzez: honowanie, dogładzanie, docieranie, obciąganie, polerowanie mechaniczne. Niska jakość powierzchni: cięcie palnikiem, piłowanie, wiercenie, pogłębianie, struganie, dłutowanie i niedokładne toczenie i frezowanie.

12.Własności warstwy wierzchniej: grubość,struktura, utwardzenie, naprężenia własne, własne

cechy geometryczne: falistość, chropowatość, przyleganie, kierunkowość, skażenia, nierówności.

13. Błędy kształtu i położenia:

14. Przykłady podzespołów wykonanych przy pomocy obróbki skrawaniem i plastycznej: (prezentacja 2) Obróbka skrawaniem: korpus pistoletu, lufa pistoletu (skrawana po odlaniu), skrawanie zamka pistoletu, złączki (skrawane po odlaniu), wytaczanie otworów wewnętrznych

Obróbka plastyczna: lufa pistoletu, złączki (odlewane), kluzy i kotwice, klucze płaskie, kucie wału korbowego, ręczne formowanie blach, tłoczenie blach, szyny kolejowe (walcowanie)

15. Zalety obróbki skrawaniem

-możliwość wytwarzania szerokiego spektrum kształtów przy stosunkowo niewielkich zmianach narzędzi, i oprzyrządowania

-wyższa dokładność obróbki niż możliwa do uzyskania dzięki odlewaniu lub kuciu,

-możliwość uzyskania zadanej charakterystyki warstwy wierzchniej lub określonej kierunkowości śladów obróbki na wybranych lub wszystkich powierzchniach przedmiotu obrobionego

-przedmiot obrabiany może mieć wewnętrzne i zewnętrzne kształty nieosiągalne przy pomocy innych techniki wytwarzania

-umożliwia obróbkę wykańczającą części po obróbce termicznej

-często obróbka skrawaniem jest najbardziej ekonomicznym sposobem wytwarzania

16. Wady obróbki skrawaniem

-nieuchronne marnowanie (przerabianie na wióry) części materiału

-zwykle więcej czasu zajmuje kształtowanie przedmiotu przy pomocy obróbki skrawaniem niż przez odlewanie czy kucie

-przy niewłaściwie dobranych warunkach skrawania, może powodować niekorzystne zmiany właściwości warstwy wierzchniej

-skrawanie jest zasadniczo energo- i kapitało- oraz pracochłonne

17. GWINTY. Połączenia gwintowe są połączeniami kształtowymi rozłącznymi najczęściej stosowanymi w budowie maszyn. Zasadniczym elementem połączenia gwintowego jest łącznik, składający się zazwyczaj ze śruby z gwintem zewnętrznym i nakrętki z gwintem wewnętrznym. Skręcenie ze sobą obu gwintów łącznika tworzy połączenie gwintowe. Połączenia gwintowe dzielą się na pośrednie i bezpośrednie. W połączeniach pośrednich części maszyn łączy się za pomocą łącznika; rolę nakrętki może również odgrywać gwintowany otwór w jednej z łączonych części. W połączeniach bezpośrednich gwint jest wykonany na łączonych częściach. Połączenia gwintowe stanowią połączenia spoczynkowe, wykorzystywane do łączenia części, do

regulacji ich położenia itp. Gwinty są stosowane również w mechanizmach śrubowych, określanych

także jako połączenia gwintowe ruchowe. Mechanizmy śrubowe służą do zamiany ruchu obrotowego na postępowo-zwrotny, są stosowane do celów napędowych m.in. do przesuwu stołu lub suportu w obrabiarkach, tworzą zespół roboczy w podnośnikach lub prasach śrubowych itd. Podstawowym pojęciem, związanym z powstawaniem gwintu jest linia śrubowa. Jest to krzywa przestrzenna, opisana na pobocznicy walca przez punkt poruszający się ruchem jednostajnym wzdłuż osi walca (osi linii śrubowej) - przy stałej prędkości obrotowej walca. Powstawanie linii śrubowej można sobie łatwo wyobrazić jako, nawijanie na walec linii prostej, stanowiącej przeciwprostokątną trójkąta.

Skok gwintu: PH = πd tg γ d- średnica walca tg γ - kąt wzniosu linii śrubowej

Budowa gwintu: Rozróżnia się linię śrubową prawą i lewą. Linią śrubową prawą jest linia, która oglądana wzdłuż osi linii śrubowej oddala się od obserwatora w wyniku obrotu zgodnego z obrotem wskazówek zegara, zaś linią śrubową lewą - linia oddalająca się w wyniku obrotu przeciwnego. Gwint powstaje przez wycięcie bruzd (rowków) o określonym kształcie wzdłuż linii śrubowej. Powstałe występy oraz bruzdy, obserwowane w płaszczyźnie przechodzącej przez oś gwintu, tworzą zarys gwintu. Zarys gwintu tworzy więc linia konturowa przekroju osiowego gwintu. W zależności od zarysu rozróżnia się gwinty: trójkątne, trapezowe symetryczne i niesymetryczne, prostokątne i okrągłe.

Rodzaje gwintów i ich zastosowanie. Do gwintów powszechnie stosowanych należą gwinty trójkątne: metryczne i rurowe walcowe oraz trapezowe: symetryczne i niesymetryczne. Ponadto gwinty dzielą się na:

-zwykłe, drobne (drobnozwojne) i grube (grubozwojne);

-prawe i lewe;

-jednokrotne (pojedyncze) i wielokrotne (dwukrotne, trzykrotne itd.).

Gwinty zwykłe występują najczęściej w elementach niezbyt dokładnych, produkowanych seryjnie lub masowo. Gwinty drobne mają mniejszą podziałkę niż gwinty zwykłe o tej samej średnicy. Ze względu na mniejszą głębokość gwintu są one stosowane w celu zwiększenia średnicy rdzenia śruby; są nacinane na tulejach, rurach itd. Charakteryzują się także wysoką samohamownością (mały kąt g), zabezpieczając połączenie przed luzowaniem. Do znormalizowanych łączników gwintowych należą śruby, wkręty i nakrętki.

Śruby są to łączniki z gwintem zewnętrznym, zakończone łbem o różnych kształtach - najczęściej sześciokątnym lub kwadratowym. Śruby dokręca się kluczami. Wkręty mają nacięty na łbie rowek i są dokręcane wkrętakiem. Łączniki te mogą mieć gwint nacięty na całej długości trzpienia lub tylko na jego części.

Klucze. Do dokręcania śrub i nakrętek stosowane są klucze uniwersalne nastawne (tzw. klucze francuskie, szwedzkie itp.) oraz klucze o stałych wymiarach, dostosowane do określonej, wielkości i kształtu łba śruby. Wśród nich występują m.in. klucze płaskie, oczkowe, do nakrętek okrągłych rowkowych, klucze czołowe i inne. Dla zwiększenia wydajności montażu stosuje się m.in. klucze zapadkowe lub klucze i wkrętaki z napędem elektrycznym. Dla uzyskania określonej, regulowanej siły zacisku w połączeniu stosuje się klucze dynamometryczne.

Podkładki. Ważne uzupełnienie łączników gwintowych stanowią podkładki. Podkładki okrągłe stosuje się m.in. przy łączeniu elementów z materiałów kruchych lub miękkich oraz w przypadku, gdy średnica otworu jest większa od średnicy śruby. Dla zabezpieczenia śrub przed zginaniem stosuje się zespół podkładek kulistych lub podkładki klinowe. Podkładki sprężyste zabezpieczają przed odkręcaniem się śrub (nakrętek).

Połączenie śrubowe będzie samohamowne w przypadku, gdy dowolnie duża siła Q, obciążająca śrubę, nie spowoduje jej obrotu. Gwint jest samohamowny wówczas, gdy γ <= ρ'

+ ZADANKA Z TEGO TEMATU

18. Sprężyna - element konstrukcyjny wykonany z materiału o dużym module sprężystości i ukształtowana tak aby cechować się dużą podatnością na obciążenia większą, niż wynika to z modułu sprężystości. Na sprężyny stosuje się materiały o najwyższej wytrzymałości są to stale o dużej zawartości węgla, często z dodatkiem Mn, Si, Cr, V, Mo, W i innych pierwiastków, hartowane i nisko odpuszczane. Wyróżniamy sprężyny: cylindryczne śrubowe, stożkowe śrubowe, talerzowe, pierścieniowe, walcowe śrubowe, spiralne.

19. Podatne elementy gumowe wykonuje się z gumy naturalnej lub syntetycznej. Stosowane są przy budowie maszyn, amortyzatorach, zderzakach, tłumikach drgań i dźwięków, do fundamentowania, w sprzęgłach itd.

Zalety stosowania podatnych elementów gumowych:

-małe moduły sprężystości E i G, zapewniające dużą odkształcalność;

-duża zdolność akumulowania energii;

-duża zdolność tłumienia drgań;

-mała gęstość;

-łatwość łączenia z metalem poprzez wulkanizowanie (klejenie);

-duża odporność na zmęczenie;

-progresywna charakterystyka (zderzaki).

Wady stosowania podatnych elementów gumowych:

-mała wytrzymałość mechaniczna;

-nieściśliwość;

-wrażliwość na zmiany temperatury;

-mała odporność na oleje i benzynę;

-naturalne starzenie się gumy;

-duża objętość połączenia.

20. Sprzęgła. Dzielimy na:

a) nierozłączne mechaniczne (sztywne, samonastawne, podatne)

b) sterowane

-mechaniczne (przełączalne synchronicznie, przełączalne asynchronicznie - cierne)

-hydrodynamiczne

-elektromagnetyczne

c) samoczynne

-mechaniczne (odśrodkowe, jednokierunkowe, bezpieczeństwa)

-hydrodynamiczne

-elektromagnetyczne

21. Łożyska dzielimy przede wszystkim na łożyska toczne (kulkowe zwykłe, kulkowe skośne, kulkowe dwurzędowe nastawne, wałeczkowe, igiełkowe, stożkowe, baryłkowe, wzdłużne - kulkowe, igiełkowe, walcowe i baryłkowe) i łożyska ślizgowe (różnorodność w tych łożyskach wynika z wielkości, obciążenia, prędkości obrotowej, rodzaju tarcia itd.)

Cechy idealnego materiału łożyskowego:

· Niska wartość współczynnika tarcia.

· Podatność.

· Odporność na zatarcie.

· Wytrzymałość na naciski.

· Wysoka wytrzymałość zmęczeniową.

· Odporność na korozję.

· Dobra przewodność cieplna.

· Odpowiednia rozszerzalność cieplną.

· Wysoka trwałość.

· Dobra obrabialność.

· Niska cena

Podział łożysk:

a) ze względu na rodzaj smarowania

- łożyska bezsmarowe (samosmarne)

- łożyska smarowane cieczami lub smarami plastycznymi

- łożyska o smarowaniu hydrostatycznym lub hydrodynamicznym

- łożyska magnetyczne

b) ze względu na rodzaj panwi

- panew metalowa (jednorodna, wielowarstwowa, porowata ew. spiekana)

- panew polimerowa (jednorodna lub kompozytowa ew. wielowarstwowa)

- panew ceramiczna

Smary stałe. Łożyska, w których smarem jest ciało stałe, są tanie, niezawodne w użyciu i wygodne w eksploatacji. Charakteryzują je jednak stosunkowo duże opory ruchu i stosunkowo duża intensywność zużycia. Można przyjąć ogólną zasadę, że należy unikać łożysk smarowanych smarami stałymi, jeśli tylko względy ekonomiczne lub inne nie zmuszają do ich stosowania. Są one jednak niezastąpione w warunkach próżni, np. w kosmosie, gdy łożysko musi pracować w szerokim zakresie temperatur od ujemnych do wysokich dodatnich (np. -50-250°C), lub gdy wypływ smaru z łożyska jest niedopuszczalny, np. w urządzeniach przemysłu spożywczego.

Smarowanie cieczami lub smarami plastycznymi. Większość obecnie produkowanych łożysk samosmarnych może pracować w warunkach ciągłego smarowania olejem (lub innymi cieczami jak woda). Smarowanie powoduje, że wydłuża się trwałość węzła ciernego, maleją opory ruchu oraz rośnie wartość obciążeń jakie może przenieść łożysko.

Łożyskowanie hydro -statyczne i -dynamiczne. W obydwu przypadkach - smarowaniu hydrostatycznym i hydrodynamicznym powierzchnie współpracujące są rozdzielone cienką warstwą cieczy smarnej. Mechanizm powstawania „filmu smarnego” jest jednak zupełnie inny. Łożyska hydrostatyczne - rozdzielenie współpracujących powierzchni odbywa się poprzez wtłaczanie cieczy pod ciśnieniem. W łożyskach hydrodynamicznych warunkami koniecznymi do powstania tarcia płynnego są: zbieżność szczeliny w kierunku ruchu; prędkość poślizgu większa od pewnej prędkości minimalnej; dostarczona musi być dostateczna ilość czynnika, aby móc zapewnić ciągłość procesu.

22. Przekładnie zębate. Podział przekładni zębatych ze względu na:

a) Kształt bryły na której wykonano zęby:

-walcowe;

-stożkowe;

b) Kształt linii zębów:

-koła o zębach prostych;

-koła o zębach śrubowo-skośnych;

-łukowych;

-daszkowych-strzałkowych;

c) Wzajemne położenie osi:

-równoległe;

-kątowe;

-przekładnia wichrowata (ślimakowa);

d) Ilość przekładni elementarnych:

-jednostopniowe;

-wielostopniowe;

e) Ze względu na kinematykę osi:

-z osiami nieruchomymi;

-z osiami ruchomymi (planetarne);

f) Zmianę prędkości wirowania wałów:

-reduktory;

-multiplikatory;

Zalety i wady przekładni planetarnych:

+ szeroki zakres możliwości zastosowania, czasami niezwykle trudny do osiągnięcia przy pomocy przekładni o osiach stałych;

- posiadają złożoną konstrukcję i skomplikowany jest proces projektowy;

- nierównomierność obciążenia kół zębatych.

Znaczenie kształtu zębów:

a) zęby proste:

+ proste wykonanie;

- głośna praca;

b) zęby skośne:

+ cicha praca;

+ większa niż przy zębach prostych nośnych;

- występuje siła wzdłużna;

c) zęby daszkowe:

+ cicha praca;

+ wysoka nośność;

+ brak siły wzdłużnej;

- skomplikowana konstrukcja i obróbka.

23. Budowa koła zębatego

p - podziałka obwodowa (długość łuku)

α - kąt zarysu

τ - podziałka kątowa

z - liczba zębów

m - moduł , miara wielkości zęba [mm]

24. Sposoby smarowania kół zębatych

Smarowanie zanurzeniowe: Jest to jeden z dwóch stosowanych typów smarowania. Niewątpliwie najprostszy. Korpus wypełniony jest olejem tak aby duże koła byłe w nim zanurzone na głębokość

10mm (dla kół o module poniżej 6) lub więcej (dla kół o module powyżej 6). Skuteczność smarowania zanurzeniowego zależy od prędkości i średnicy kół.

Smarowanie obiegowe: W smarowaniu obiegowym olej krąży w zamkniętym układzie i jest dostarczany do stref tarcia czyli do obszaru gdzie koła zazębiają się i do łożysk. System taki stosuje się do przekładni szybkoobrotowych i mocno obciążonych (przekładnie lotnicze, okrętowe - wałów głównych oraz duże przemysłowe). Dodatkowo smarowanie obiegowe stosuje się w przypadku przekładni o wałach pionowych.

25. Przekładnie ślimakowe.

Przekładnia ślimakowa, jest mechanizmem napędowym o wichrowatych osiach. Kąt między osiami wynosi na ogół 90°. Podstawowymi elementami przekładni ślimakowej są ślimak i koło ślimakowe, zwane także ślimacznicą. Ślimak z wyglądu podobny jest do śruby o gwincie trapezowym i skoku będącym wymierną częścią liczby n (skok modułowy). Koło ślimakowe natomiast jest kołem walcowym śrubowym o specjalnie ukształtowanym wieńcu. Wady i zalety:

+ duża powierzchnia przyporu zębów przy ich styku liniowym;

+ możliwość uzyskania dużych przełożeń (l :50 i więcej);

+ równomierność przeniesienia ruchu i cichobieżność;

+ możliwość uzyskania przekładni samohamownej (wiąże się to jednak ze znacznym spadkiem sprawności);

- niska sprawność (a w związku z tym nagrzewanie się przekładni).

26. Przekładnia łańcuchowa - składa się z dwóch lub więcej kół uzębionych, opasanych cięgnem - łańcuchem. Łańcuch składa się z szeregu ogniw połączonych przegubowo.

Typy łańcuchów. W zależności od budowy i przeznaczenia rozróżnia się łańcuchy: drabinkowe, zębate, kształtowe i pierścieniowe. Łańcuchy drabinkowe stosowane są jako cięgna napędowe i dźwigniowe. Rozróżnia się łańcuchy drabinkowe sworzniowe, tulejkowe (bezrolkowe) i rolkowe. Łańcuchy mogą być pojedyncze, podwójne i wielokrotne, jeżeli jeden sworzeń łączy w nich jeden, dwa lub większą liczbę rzędów równoległych płytek, tulejek i rolek. Odpowiadają im pojedyncze, podwójne i wielokrotne koła łańcuchowe. Łańcuchy sworzniowe składają się z płytek i sworzni. Nie znajdują one obecnie zastosowania w napędach maszyn ze względu na małą trwałość, spowodowaną zużywaniem się przegubów mających zbyt małą powierzchnię roboczą. Łańcuchy tulejkowe składają się z płytek, sworzni i tulejek. Stosuje się je w maszynach wolnobieżnych lub napędach pomocniczych. Na przykład w niektórych samochodach stosuje się je do napędu rozrządu (w rozrządzie okrętowych diesli również!). Nie są one stosowane w silnie obciążonych napędach głównych. Brak rolki powoduje znacznie większe zużywanie się tulejek i zębów na kołach oraz zmniejsza sprawność przekładni. Powszechnie stosowanymi łańcuchami napędowymi są obecnie łańcuchy rolkowe i zębate. Łańcuch rolkowy z płytkami prostymi składa się z ogniw wewnętrznych i zewnętrznych. Elementami łańcucha rolkowego są płytki, sworznie, tulejki i rolki. Łańcuchy rolkowe dwu- i więcej rzędowe powstają przez łączenie łańcuchów jednorzędowych odpowiednio wydłużonymi sworzniami.

27. Przekładnie pasowe służą do przenoszenia mocy za pośrednictwem cięgien w postaci pasów. Przekładnia pasowa cierna składa się z dwóch lub więcej kół o gładkich powierzchniach, opasanych sprężystym cięgnem w postaci jednego lub szeregu równoległych pasów. Pomiędzy napiętym pasem a kołami pasowymi istnieje docisk, pozwalający na przeniesienie przez tarcie siły obwodowej. Najbardziej rozpowszechnione są przekładnie z pasami klinowymi. Przekładnie z pasem o przekroju okrągłym są stosowane do przenoszenia bardzo małych mocy.

Wady i zalety przekładni pasowych:

+ płynność ruchu;

+ cichobieżność;

+ zdolność do łagodzenia zmian obciążenia;

+ tłumienie drgań, prostą i tanią konstrukcję;

+ pracę bez smarowania;

+ możliwość przenoszenia ruchu, gdy wały nie są równoległe;

+ małą wrażliwość na błędy rozstawienia osi wałów;

+ możliwość uzyskania zmiennych przełożeń przez zastosowanie kół schodkowych;

- stosunkowo duże wymiary;

- duża siła na łożyskach wałów;

- niestałość przełożenia z powodu poślizgów;

- mała odporność na podwyższoną temperaturę i na chemiczne oddziaływanie ośrodka, a zwłaszcza słabą odporność na działanie smarów i zanieczyszczeń;

- mniejsza sprawność w porównaniu z przekładniami łańcuchowymi i zębatymi.

Przekładnie z pasami klinowymi. Bezpośrednie łączenie maszyn z silnikiem elektrycznym nie zawsze jest celowe lub możliwe. Zwykle przekładnię pasową stosuje się na początku układu kinematycznego maszyny. Pas pozwala nie tylko na uzyskanie wymaganego przełożenia między silnikiem a wałem napędzanym, ale dobrze spełnia funkcję sprzęgła sprężystego. Przekładnie z pasem klinowym stosuje się, gdy odległość między osiami kół jest niewielka. Zaletą przekładni z pasami klinowymi jest możliwość uzyskania znacznych przełożeń, nawet do 1:15. Zalecana prędkości pasa waha się w zakresie od 4 do 25 m/s. W celu zwiększenia mocy przenoszonej przez przekładnię, najczęściej stosuje się kilka pasów równoległych. Pasy są osadzone w trapezowych rowkach. Nie mogą wystawać na zewnątrz koła ze względu na strzępienie. Siły tarcia występują na powierzchniach bocznych pasów, dlatego też pasy nie mogą dotykać do dna rowków koła. Pas klinowy w porównaniu z płaskim ma kilkakrotnie większe sprzężenie z kołem, ponieważ powierzchnie robocze są zbieżne.

Przekładnie z pasami zębatymi. Przekładnie z pasem zębatym odznaczają się zdolnością do pracy przy dużych prędkościach (do 80 m/s i n=10000 obr/min) oraz wysoką sprawnością. Stosuje się duże przełożenia. Pas zębaty ma niskie i grube zęby zazębiające się z odpowiednio uzębionymi kołami. Uzyskane połączenie kształtowe zapewnia stałość przełożenia, gdy oba koła są uzębione. W tym przypadku pas nie wymaga napięcia wstępnego i dlatego mniej obciąża wały i łożyska w porównaniu z pasem płaskim czy też klinowym. Przy większych przełożeniach (u > 3,5) duże koło może być gładkie. Stosuje się również pasy uzębione po obu stronach, co pozwala na współpracę z wieloma kołami zębatymi w układach wymagających dwustronnego zazębienia. Pasy zębate są wykonywane z gumy syntetycznej odpornej na działanie substancji chemicznych. Elementami nośnymi pasa są linki stalowe lub też poliamidowe wtopione w gumę. Pasy zębate odznaczają się małą rozciągliwością, dużą elastycznością, dużą wytrzymałością zmęczeniową oraz dużą odpornością na zużycie. Rozróżnia się pasy zębate jednostronne, dwustronne symetryczne i dwustronne naprzemianległe.

Wyszukiwarka

Podobne podstrony:

dokończenie opracowania PKO, sem III, Podstawy Konstrukcji Okrętów

PKM sprzęgła, Mechanika IV semestr, Podstawy Konstrukcji Maszyn UTP, laboratorium, PKM sem 4 laborka

Badanie efektywnosci pracy hamulca tasmowego1, Mechanika IV semestr, Podstawy Konstrukcji Maszyn UT

PKM - opracowania roznych pytan na egzamin 6, Automatyka i Robotyka, Semestr 4, Podstawy konstrukcji

ścinanie, Mechanika IV semestr, Podstawy Konstrukcji Maszyn UTP, laboratorium, PKM sem 4 laborka

pkm lozyska sciaga, Mechanika IV semestr, Podstawy Konstrukcji Maszyn UTP, laboratorium, PKM sem 4 l

lozysko slizgowe-straty tarcia, Mechanika IV semestr, Podstawy Konstrukcji Maszyn UTP, laboratorium,

Naprężenie tnące w spoinach pachwinowych, Mechanika IV semestr, Podstawy Konstrukcji Maszyn UTP, lab

laborka pkm, Mechanika IV semestr, Podstawy Konstrukcji Maszyn UTP, laboratorium, PKM sem 4 laborka

PKM przekładnia pasowa, Mechanika IV semestr, Podstawy Konstrukcji Maszyn UTP, laboratorium, PKM sem

SPR, Mechanika IV semestr, Podstawy Konstrukcji Maszyn UTP, laboratorium, PKM sem 4 laborka

PKM - opracowania roznych pytan na egzamin 3, Automatyka i Robotyka, Semestr 4, Podstawy konstrukcji

pkm przekladnia sciaga, Mechanika IV semestr, Podstawy Konstrukcji Maszyn UTP, laboratorium, PKM sem

Podstawy Konstrukcji MaszynW, ZiIP, inne kierunki, politechnika, sem IV, PKM, Materiały jakieś, przy

ci1ga, sem 4, PKM II, Podstawy konstrukcji maszyn II

buum, PWr, PKM, Podstawy konstrukcji maszyn, Pytania

osie i wały, Podstawy konstrukcji maszyn zadania, PKM

więcej podobnych podstron