Awarie i komplikacje wiertnicze

przy wierceniu otworów naftowych

Wiercenie głębokich otworów w górnictwie naftowym prowadzone jest metodą obrotową z płuczką. Z tego też względu omawiane zagadnienia awarii i komplikacji wiertniczych będą dotyczyć głównie tej metody. Wraz ze wzrostem głębokości otworów naftowych zaobserwować możemy rosnące straty czasu i środków, niezbędnych na usunięcie zaistniałych awarii i komplikacji. Ponadto zwiększa się również stopień trudności prac ratunkowych. Awarie i komplikacje wiertnicze są przyczyną obniżenia postępu wiercenia, opóźnienia odwiercenia otworu do projektowanej głębokości, zwiększają koszty wiercenia i w ostateczności może zaistnieć sytuacja uniemożliwiająca dalsze wykonywanie prac poszukiwawczych lub produkcyjnych.

Przez awarię wiertniczą rozumie się powstawanie w otworze przeszkody uniemożliwiającej dalsze prowadzenie normalnych prac wiertniczych. Natomiast komplikacja wiertnicza to taka sytuacja zaistniała w otworze wiertniczym, w wyniku której następuje utrudnienie i zakłócenie harmonogramu prac, przy czym wiercenie otworu może być kontynuowane ( lecz ze znacznie mniejszym postępem) lub czasowo wstrzymane. Awarie maszynowe, do których zalicza się: uszkodzenia elementów urządzenia wiertniczego (np. silników, pomp płuczkowych, sprężarek, transformatorów, wielokrążka, głowicy płuczkowej, stołu wiertniczego, wieży wiertniczej),a także rurociągów wodnych, gazowych, własnych sieci elektrycznych doprowadzających prąd elektryczny itp.

Awarie i komplikacje w czasie wiercenia otworów naftowych mogą być spowodowane następującymi czynnikami:

geologicznymi , takimi jak: zróżnicowana twardość przewiercanych skał (np. .na przemian ległe łupki i piaskowce); występowanie stref o dużej szczelinowatości i spękaniach skał (np. strefy przy uskokowe); duża plastyczność lub pęcznienie skał (np. czerwone iły solne, łupki pęczniejące); występowanie stref o anomalnie wysokim ciśnieniu porowym lub złożowym; duży upad warstw,

technicznymi, takimi jak: nie osiowe rozmieszczenie wielokrążka wieżowego; nie poziome ułożenie stołu wiertniczego; nie pionowe usytuowanie kolumny prowadnikowej; krzywa graniatka; nie właściwy dobór parametrów technicznych lub zbyt duże zużycie elementów przewodu wiertniczego i narzędzi wiertniczych oraz wyposażenia napowierzchniowego otworu ,

technologicznymi, takimi jak: nie właściwy dobór rodzaju, dodatków specjalnych i parametrów technologicznych płuczek wiertniczych do warunków wiercenia; mały stopień oczyszczania płuczki ze zwiercin; błędny dobór mechanicznych lub hydraulicznych parametrów wiercenia do występujących warunków geologicznych i otworowych; brak prognozowania wartości ciśnienia złożowego,

organizacyjnymi, takimi jak: zakłócenia w dostawie energii, materiałów płuczkowych, narzędzi wiertniczych i wody; brak zapobiegania awariom maszynowym (np. brak prognozowania nie zawodnego czasu pracy poszczególnych elementów sprzętu wiertniczego, brak remontów zapobiegawczych); nieznajomość lub brak przestrzegania obowiązujących przepisów( instrukcje ruchowe, przepisy prawa górniczego itp.); brak systematycznego szkolenia załogi i ponoszenia kwalifikacji zawodowych i inne.

Biorąc pod uwagę przyczyny powstawania, sposoby usuwania oraz metody zapobiegania awariom i komplikacjom wiertniczym podczas wiercenia otworów naftowych, można wyróżnić następujące rodzaje awarii wiertniczych:

erupcje otwarte(rozwinięte)płynów złożowych z wylotu otworów wiertniczych;

katastrofalne ucieczki płuczki wiertniczej;

przychwycenia przewodu wiertniczego;

uszkodzenia elementów przewodu wiertniczego;

awarie podczas rurowania i cementowania otworu wiertniczego (np.erupcje poza rurowe);

awarie podczas pomiarów otworowych ( np. badania rurowymi próbnikami złoża)

oraz następujące rodzaje komplikacji wiertniczych:

erupcje wstępne;

częściowe zaniki płuczki wiertniczej;

niezamierzone skrzywienie otworu ;

sypanie i rozwały skał stanowiących ścianę otworu wiertniczego.

Powstanie komplikacji wiertniczych powoduje często awarie, więc zapobieganie komplikacjom oraz skuteczna ich likwidacja są równie ważne jak w przypadku awarii.

1. Erupcje węglowodorów z wylotu otworu wiertniczego

1.1. Nazewnictwo z zakresu erupcji płynów złożowych

Płyn złożowy - płyn wypełniający pory lub szczeliny skał zbiornikowych.

Ciśnienie złożowe - ciśnienie płynu złożowego (wody złożowej, ropy naftowej lub gazu ziemnego) występującego w warstwie skał zbiornikowych.

Ciśnienie porowe - wartość ciśnienia płynu złożowego znajdującego się w nie kontaktujących się porach skały ilastej lub łupkowej9w skałach porowatych a nie przepuszczalnych).

W warunkach przemysłowych dokonano podziału ciśnień złożowych (porowych) na trzy zasadnicze grupy:

Normalne ciśnienie złożowe (porowe) odpowiada ciśnieniu słupa cieczy o gęstości ρ od 1000 do 1300 kg/m3 pomiędzy rozpatrywanym punktem w otworze,

a powierzchnią terenu. Odpowiednio gradient ciśnienia złożowego zawiera się

w przedziale od 0,00980655 do 0,01275 MPa/m. Dolną granicę przyjęto dla wody słodkiej, natomiast górną granicę dla solanek występujących na Niżu Polskim. Gęstość sporadycznie występujących solanek w utworach dolomitu głównego na Niżu Polskim , która wynosi do 1270 kg/m3, (przyjmujemy 1300 kg/m3). Najczęściej spotykana górna wartość gęstości solanek występujących na terenie kraju wynosi 1175 kg/m3 (można przyjmować 1300 kg/m3), a zatem górną granicę normalnego ciśnienia złożowego powinno się przyjmować około 0,0118 MPa/m.Anomalnie niskie ciśnienie złożowe odpowiada ciśnieniu słupa cieczy o gęstości

ρ mniejszej od 1000 kg/m3 pomiędzy rozpatrywanym punktem w otworze

a powierzchnią . Odpowiada ono gradientowi ciśnienia niższemu niż 0,00980665 MPa/m. Na terenie Polski z występowaniem anomalnie niskich ciśnień złożowych spotykamy się przede wszystkim w utworach dewonu synklinorium lubelskiego, gdzie w wyniku badań rurowymi próbnikami złoża stwierdzono gradienty ciśnień złożowych wynoszące od 0,00588 MPa/m do 0,008826 MPa/m, a także w utworach mioceńskich pod nasunięciem karpackim - o wartości 0,00686 MPa/m.Anomalnie wysokie ciśnienie złożowe odpowiada ciśnieniu słupa cieczy o gęstości ρ większej od 1300 kg/m3 pomiędzy rozpatrywanym punktem w otworze,

a powierzchnią. Anomalne ciśnienie złożowe charakteryzuje się gradientami wyższymi od 0,0127485 MPa/m. Za górną granicę anomalnie wysokich ciśnień złożowych przyjmuje się wartość gradientu równą 0,0225534 MPa/m,

co odpowiada gradientowi ciśnienia geostatycznego.

Gradient ciśnienia złożowego - wartość ciśnienia złożowego odniesiona do jednostki głębokości otworu.

Wylot otworu wiertniczego - górna część orurowanego otworu wiertniczego poniżej instalacji głowic przeciw erupcyjnych.

Wyposażenie wylotu otworu wiertniczego - zespół elementów rurowych i urządzeń instalacji przeciw erupcyjnej służący do uszczelniania wylotu otworu wiertniczego oraz wykonywania pomocniczych czynności podczas rurowania, cementowania oraz likwidacji erupcji wstępnej.

Głowica przeciw erupcyjna (prewenter) - urządzenie przeznaczone do zamknięcia wylotu otworu wiertniczego przy wierceniach obrotowych.

Głowica przeciw erupcyjna obrotowa - głowica przeciw erupcyjna uszczelniająca wylot otworu wiertniczego z przewodem wiertniczym, umożliwiająca wiercenie otworu z przeciwciśnieniem.

Głowica przeciw erupcyjna szczękowa - głowica przeciw erupcyjna uszczelniająca wylot przestrzeni pierścieniowej otworu wiertniczego przy zapuszczonym przewodzie wiertniczym oraz bez przewodu.

Głowica przeciw erupcyjna uniwersalna - głowica przeciwerupcyjna uszczelniająca przestrzeń pierścieniową wylotu otworu wiertniczego na każdym znajdującym się w otworze elemencie przewodu wiertniczego oraz rur okładzinowych, a także bez przewodu.

Zawór bezpieczeństwa podgłowicowy - sterowany ręcznie lub ciśnieniem zawór zamontowany pomiędzy głowicą płuczkową a graniatką.

Zawór bezpieczeństwa podgraniatkowy - sterowany ręcznie zawór zamontowany między graniatką a rurami płuczkowymi.

Łącznik kołnierzowy krzyżakowy - łącznik rurowy z czterema kołnierzami służącymi do podłączenia więźby rur z głowicą przeciw erupcyjną oraz rurociągiem dławienia wypływu z rurociągiem zatłaczania otworu.

Zasuwa awaryjna - urządzenie zabezpieczające, zamontowane na łączniku kołnierzowym znajdującym się poniżej głowicy przeciw erupcyjnej, umożliwiające uszczelnienie przestrzeni pierścieniowej wylotu otworu wiertniczego.

Węzeł dławienia wypływu - zespół zasuw i zwężek połączonych rurociągami, służącymi do kontrolowanego usuwania z otworu wiertniczego płuczki wiertniczej i płynu złożowego.

Węzeł zatłaczania otworu - rurociąg doprowadzony do łącznika kołnierzowego krzyżakowego, wyposażony w zasuwy i zawór zwrotny umożliwiający zatłaczanie otworu wiertniczego poprzez przestrzeń pierścieniową.

Sterownia główna - zespół urządzeń umożliwiający zgromadzenie, przechowywanie i przekazanie energii potrzebnej do sterowania elementami instalacji przeciwerupcyjnej, w celu uszczelnienia wylotu otworu wiertniczego.

Przypływ płynu złożowego - objętość płynu złożowego, która przypłynęła do otworu wiertniczego w wyniku zachwiania równowagi ciśnień.

Objawy erupcji wiertniczej - oznaki przypływu płynu złożowego do otworu wiertniczego, zauważone na powierzchni w wyniku obserwacji m. in. poziomu płuczki w zbiorniku płuczkowym.

Wskaźnik poziomu płuczki wiertniczej - urządzenie montowane w zbiorniku płuczkowym roboczym, wskazujące poziom płuczki podczas wiercenia.

Erupcja wiertnicza - niekontrolowany przypływ płynu złożowego do otworu wiertniczego w wyniku zmniejszenia się przeciwciśnienia na poziom skał zbiornikowych.

Erupcja wiertnicza wstępna - erupcja wiertnicza przerwana zamknięciem otworu wiertniczego i wymagająca przywrócenia równowagi ciśnień na spodzie otworu przy zastosowaniu zwykłych metod

Erupcja wiertnicza wstępna (rozwinięta) - erupcja wiertnicza wstępna, charakteryzująca się przypływem dużej ilości płynu złożowego (często mająca przebieg gwałtowny) i wymagająca przywrócenia równowagi ciśnień na spodzie otworu przy użyciu specjalnych metod likwidacji erupcji (bardzo trudna do opanowania).

Poduszka gazowa - określona objętość gazu ziemnego, która przypłynęła z gazonośnego poziomu skały zbiornikowej do otworu wiertniczego, nie nagazowując płuczki wiertniczej.

Przywracanie równowagi ciśnień - zabieg technologiczny mający na celu przywracanie równowagi między ciśnieniem dennym, a ciśnieniem złożowym.

Erupcja wiertnicza wgłębna - erupcja wiertnicza w wyniku której następuje niekontrolowany przepływ płynu złożowego między warstwami skał zbiornikowych o różnym ciśnieniu złożowym.

Erupcja wiertnicza otwarta - erupcja wiertnicza w wyniku której następuje nieopanowany (wybuchowy) wypływ płynu złożowego z otworu wiertniczego na powierzchnię.

Ciśnienie zarejestrowane w przewodzie wiertniczym (ZCP) - wartość ciśnienia odczytana na manometrze stojaka płuczkowego, po ok. 10 - 15 min. od momentu zamknięcia głowicy przeciw erupcyjnej.

Ciśnienie zarejestrowane w rurach okładzinowych(ZCR) - wartość ciśnienia odczytana na manometrze przestrzeni pierścieniowej otworu, pod głowicą przeciw erupcyjną po ok. 10 - 15 min. od momentu uszczelnienia otworu wiertniczego.

Ciśnienie dopuszczalne - wartość ciśnienia jakie można wytworzyć pod głowicą przeciw erupcyjną w każdej fazie prac wiertniczych nie powodujące rozszczelnienia instalacji napowierzchniowej otworu.

Ciśnienie tłoczenia - wartość ciśnienia, które pokonują pompy płuczkowe lub sprężarki podczas krążenia płynu wiertniczego w otworze wiertniczym.

Ciśnienie dławienia przepływu - wartość dodatkowego ciśnienia na pokonanie oporów przepływu płynu przez zwężkę napowierzchniową lub zawór dławiący.

Ciśnienie przepływu początkowe - wartość ciśnienia, które należy utrzymywać na stojaku płuczkowym podczas wytłaczania z otworu wiertniczego płynu złożowego płuczką wiertniczą.

Obciążanie płuczki wiertniczej - zabieg technologiczny obejmujący dodawanie materiału obciążającego do płuczki wiertniczej i mieszanie jej w celu zwiększenia gęstości płuczki.

Ciśnienie przepływu końcowe - wartość ciśnienia, które należy utrzymywać na stojaku płuczkowym podczas wtłaczania płuczki obciążonej do przestrzeni pierścieniowej otworu wiertniczego, w czasie przywracania równowagi ciśnień.

1.2. Analiza warunków dowiercania złóż węglowodorów pod kątem zagrożenia erupcyjnego

Zapobieganie nieopanowanym erupcjom węglowodorów z otworów naftowych wymaga właściwej analizy warunków dowiercania złóż oraz szybkiego zastosowania bezpiecznej metody likwidacji każdej, odpowiednio wcześnie stwierdzonej erupcji wstępnej. Każdy przypływ płynu złożowego do otworu, stanowiący erupcję wstępną, stwarza zagrożenie przerodzenia się jej w erupcję otwartą (rozwiniętą), trudną do opanowania metodami konwencjonalnymi. Podstawową przyczyną powstawania zagrożenia erupcyjnego, w postaci erupcji wstępnej jest brak równowagi ciśnień na dnie otworu. Tak więc znane metody likwidacji takiej erupcji prowadzą do uzyskania tej równowagi. Podstawowym objawem braku równowagi ciśnień: dennego i złożowego jest wzrost objętości płuczki w zbiorniku roboczym. Zagrożenie erupcyjne zwiększa się znacznie w przypadku wyboru niewłaściwej metody likwidacji erupcji wstępnej. Może bowiem wystąpić wówczas szczelinowanie hydrauliczne skał w nieorurowanym odcinku otworu prowadzące zwykle do erupcji wgłębnej lub poza rurowej, albo poza otworowej. Występuje także niebezpieczeństwo powstania nieszczelności elementów wyposażenia przeciw erupcyjnego, względnie okładziny otworu.

W obszarach poszukiwań naftowych prognozowanie objawów erupcyjnych, a zwłaszcza przewidywanie głębokości występowania stref o anormalnie wysokim ciśnieniu złożowym (AWCZ) , ma istotne znaczenie w zapobieganiu erupcjom płynu złożowego oraz w projektowaniu metody likwidacji erupcji wstępnej [1, 2, 3, 5, 6].

Metody prognozowania zagrożenia erupcyjnego w obszarach poszukiwań naftowych. można podzielić na dwie grupy:

1) Metody oparte na zależności prędkości wiercenia od zwiercalności skały (mechaniczna prędkość wiercenia, wykładnik potęgowy „dc-exp”, a także wskaźnik „sigmalog”), umożliwiające prognozowanie wartości AWCZ [3,].

2) Metody oparte na informacjach dostarczanych przez płuczkę wypływającą z otworu (wzrost strumienia wypływu oraz zawartości gazu w płuczce, zmiana gęstości, objętości i kształtu zwiercin oraz zmiany: momentu obrotowego, ciężaru na haku wiertniczym i ciśnienia tłoczenia płuczki) [1].

Metody z pierwszej grupy polegają na porównywaniu stanu niepełnej kompakcji skał ilastych ze stanem kompakcji normalnej tych skał, co wymaga wykreślenia prostej trendu kompakcji normalnej skał ilastych dla kontrolowanego wskaźnika identyfikacji stref o AWCZ. Prostą trendu kompakcji normalnej skał ilastych ustala się lokalnie, czyli dla danego obszaru geologicznego, na podstawie zgromadzonych danych przemysłowych . Często wyznaczona dla tego obszaru prosta wymaga uściślenia przez przesunięcie w układzie współrzędnych, w celu jej dopasowania do danych otrzymanych z konkretnego otworu wiertniczego w tym obszarze

Podczas procesu wiercenia otworów geologiczno-poszukiwawczych mających na celu odkrycie złóż węglowodorów wskazane jest także śledzenie m. in. zmian zawartości gazu w płuczce; ilości, gęstości i kształtu zwiercin; zmian momentu obrotowego stołu wiertniczego; zmian ciężaru na haku wiertniczym oraz zmian ciśnienia tłoczenia płuczki i in. [4]. Taka obserwacja procesu wiercenia, zwłaszcza dokonywana w sposób ciągły przy użyciu aparatury kontrolno-pomiarowej, pozwala na uzyskanie wielu informacji o warunkach równowagi ciśnień na spodzie otworu oraz stanowi podstawę do wydzielenia w profilu otworu strefy o AWCZ .

Zmiany wymienionych wskaźników i objawów mogą występować tak w przypadku przewiercania stref przejściowych zbudowanych ze skał nie przepuszczalnych ,występujących nad strefami złożowymi o AWCZ, jak też podczas przewiercania stref złożowych.

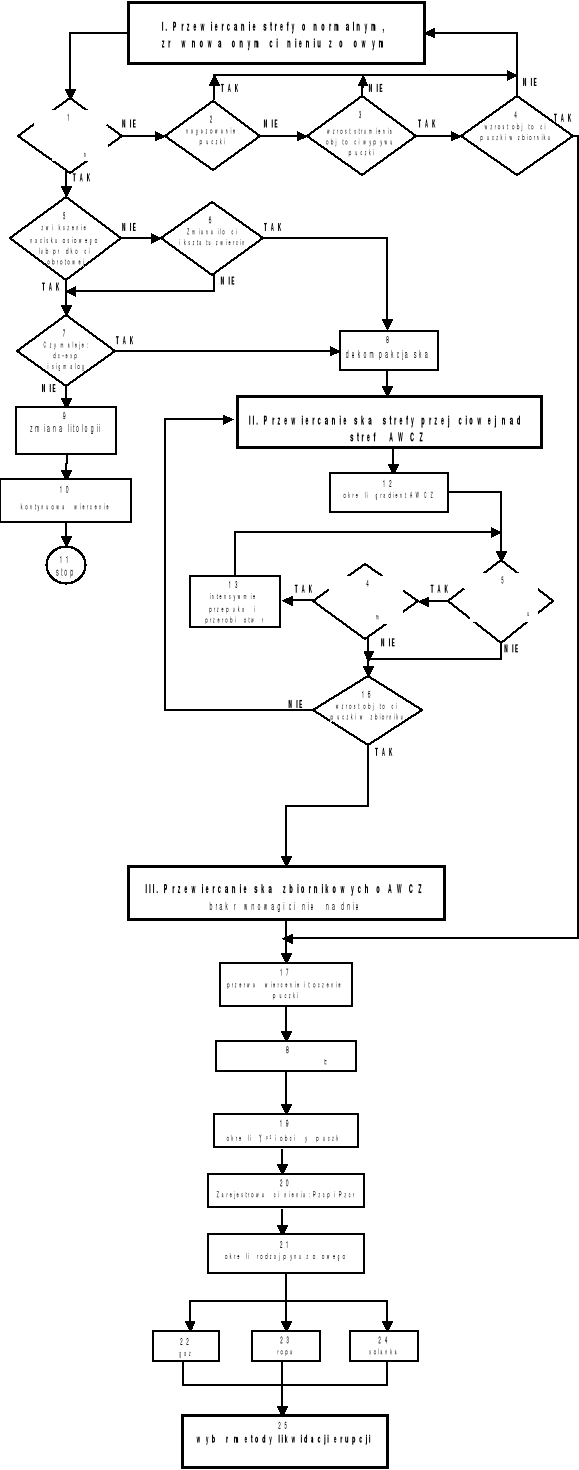

Diagnostyka problemu, jako zadanie rozpoznawcze, polega na przetwarzaniu informacji wejściowych w wyjściowe, umożliwiające wnioskowanie o stanie zagrożenia. Diagnostyka sytuacji zagrożenia erupcyjnego ma swoje specyficzne osobliwości [4]. Na rysunku 1 zamieszczono schemat blokowy przeznaczony do analizy warunków dowiercania złóż węglowodorów pod kątem wykrywania zagrożenia erupcyjnego oraz do podejmowania odpowiednich decyzji technologicznych.

Wzrost zawartości gazu w płuczce wiertniczej ponad tło gazowe. W procesie przewiercania ilastych stref przejściowych ekranujących złoża gazu ziemnego płuczka nasyca się gazem pochodzącym z urabianej skały, niezależnie od równowagi ciśnień na dnie otworu. Taka zawartość gazu w płuczce stanowi tzw. tło gazowe, wynoszące przykładowo 1% (tj. np.6 jednostek umownych). W takim przypadku obciążenie płuczki nie zapobiega jej nagazowaniu. Jeżeli jednak podczas przerw w wierceniu, a zwłaszcza podczas przerw w obiegu płuczki w otworze, obserwuje się wzrost zawartości gazu w płuczce, wówczas może być to objawem występowania strefy o AWC i braku równowagi ciśnień na dnie otworu.

Profilowanie gazowe potwierdza i uzupełnia wyniki ujawniania zagrożenia erupcyjnego uzyskiwane innymi metodami.

Wzrost strumienia płuczki wypływającej z otworu wskazuje jednoznacznie na dopływ płynu złożowego do otworu. W przypadku dopływu gazu wzrost ten jest intensywny, gdyż gaz rozpręża się w otworze.

Przyrost objętości płuczki w zbiornikach roboczych jest podstawowym objawem ujawniania występowania AWC przy przewiercaniu stref przejściowych. Na podstawie wartości tego przyrostu określa się wysokość słupa poduszki gazu w przestrzeni pierścieniowej otworu. Stanowi to podstawę doboru metody likwidacji erupcji wstępnej.

Zmiany momentu obrotowego mierzonego na stole wiertniczym, zwłaszcza podczas przewiercania stref przejściowych, świadczą o występowaniu AWC. Strefy przejściowe zalegające nad złożami węglowodorów o AWCZ, zbudowane są zwykle ze skał niestabilnych, ulegających zjawiskom: rozmywania przez płuczkę, obwałom lub sypaniu, a także pełzaniu i pęcznieniu.

Jeżeli zjawiska te prowadzą do zmniejszenia powierzchni przekroju poprzecznego pionowego odcinka otworu, to zauważa się wzrost momentu obrotowego, a także wzrost ciśnienia płuczki w rurociągu tłocznym oraz zmniejszenie obciążenia haka wiertniczego w trakcie wiercenia (a jego zwiększenie podczas wyciągania przewodu). Jeśli natomiast wymienione zjawiska prowadzą do zwiększenia powierzchni tego przekroju to zmiany te są odwrotne. intensywny dopływ płynu złożowego do otworu podnosi przewód wiertniczy (zmniejsza się obciążenie haka) oraz obniża się wartość ciśnienia tłoczenia płuczki.

Zmiany ilości i kształtu zwiercin, zwłaszcza podczas przewiercania strefy przejściowej zbudowanej ze skał łupkowo-ilastych są objawem , że w tej strefie występuje AWC. Cząstki tych skał, odrywające się od ściany otworu w warunkach braku równowagi ciśnień na spodzie otworu, mają zwykle charakterystyczny kształt wydłużonej, ostro zakończonej łuski. Tak więc zwiększenie ilości zwiercin na sitach wibracyjnych świadczy o stopniowym zmniejszaniu się różnicy ciśnień na spodzie otworu, a obecność tych charakterystycznych cząstek jest objawem występowania AWC.

Skał ilasto-łupkowe w strefie przejściowej ulegają znacznemu rozgęszczaniu (dekompakcji). Wyniki profilowania zmian gęstości skał łupkowo-ilastych w strefie przejściowej mogą stanowić podstawę prognozowania wartości ciśnienia złożowego w strefie złożowej, a wyniki tego prognozowania umożliwiają dobór gęstości płuczki.

Rys.1.1.Schemat blokowy analizy warunków dowiercania złóż węglowodorów pod kątem wykrywania zagrożenia erupcyjnego.

1.3. Dobór metody usuwania poduszki gazu z otworu pionowego

Największe zagrożenie erupcyjne stwarza dopływ gazu ziemnego do otworu, zwłaszcza gdy jego objętość (równa przyrostowi płuczki w zbiorniku roboczym ၄Vzb) jest większa od 5 m3 [5] . Gaz znajdujący się w otworze zamkniętym w formie poduszki gazowej przemieszcza się w kierunku jego wylotu niezależnie od gęstości płuczki i wielkości ciśnienia pod głowicą. Jeżeli zamknięty otwór jest całkowicie szczelny, wolny gaz będzie się przemieszczał bez zmiany objętości i ciśnienia. W każdym miejscu otworu zachowa objętość i ciśnienie takie, jak w warunkach początkowych, tzn. po ustabilizowaniu się ciśnień w warunkach zamkniętego wylotu otworu.

Przyczyną skomplikowania prac związanych z likwidacją erupcji jest zwykle również zbyt późne wykrycie jej objawów. Większa objętość gazu dopływającego do otworu obniża ciśnienie hydrostatyczne wywierane przez płyn w przestrzeni pierścieniowej otworu, a to powoduje, że ciśnienie zarejestrowane w przestrzeni pierścieniowej po zamknięciu otworu jest większe. Im większa jego początkowa objętość, tym większe ciśnienie w przestrzeni pierścieniowej, gdy gaz znajdzie się pod głowicą podczas jego wytłaczania z otworu płuczką.

Biorąc powyższe spostrzeżenia pod uwagę opracowano schemat blokowy (rys.1.2) umożliwiający dobór metody usuwania poduszki gazu z przestrzeni pierścieniowej otworu.

Każdą z przedstawionych na rysunku 2 metod likwidacji erupcji wstępnej łączą dwie wspólne zasady to jest: konieczność stosowania stałej wydajności pomp podczas zatłaczania płuczki oraz konieczność utrzymywania stałego ciśnienia w przewodzie wiertniczym. Pozostałe cechy tych metod są odmienne [5].

Metodą jednego obiegu doprowadza się w najkrótszym czasie do równowagi ciśnień: dennego Pd i złożowego Pz (tj. po wykonaniu jednego obiegu) pod warunkiem, że na wiertni jest zapas płuczki obciążonej o ciężarze właściwym ၧp.ob. zbliżonym do wymaganego ၧp2 oraz o objętości Vp.ob. wynoszącej około 1,5 objętości otworu Votw.. W innym przypadku nie zawsze może być ona zastosowana ze względu na długi czas potrzebny do przygotowania płuczki obciążonej. Przy stosowaniu tej metody maksymalna wartość ciśnienia głowicowego Pg. max. jest mniejsza od wartości dopuszczalnej Pdop..

Metoda wiertacza (dwóch obiegów) jest najmniej skomplikowana, ale najbardziej niebezpieczna. Pierwsza niebezpieczna sytuacja występuje wówczas gdy wypierana płuczką (o dotychczasowym ciężarze właściwym ၧp1) poduszka gazu znajdzie się na głębokości posadowienia buta ostatniej kolumny rur okładzinowych Hr. Wówczas ciśnienie na tej głębokości Po może osiągnąć wartość większą od ciśnienia hydraulicznego szczelinowania skał Psz na odcinku otworu nieorurowanego. Druga niebezpieczna sytuacja występuje wówczas gdy poduszka gazu znajduje się pod głowicą przeciwerupcyjną może dojść do przekroczenia dopuszczalnego ciśnienia w przestrzeni pierścieniowej otworu wiertniczego (Pg. max ှ Pdop..). Bowiem pod koniec pierwszego obiegu, aby podczas odpuszczania poduszki gazu w atmosferę móc utrzymywać równowagę ciśnień na dnie otworu (Pd1=Pz), konieczne jest stosowanie znacznego ciśnienia dławienia Pdł1. W pierwszym obiegu ciśnienie denne Pd1 jest więc funkcją niewielkiego ciężaru właściwego ၧp1 oraz dużego ciśnienia dławienia Pdł1. Dopiero w drugim, obiegu stosując płuczkę obciążoną (ၧp2) oraz mniejsze ciśnienie dławienia(Pdł2), uzyskuje się odpowiednio duże ciśnienie denne(Pd2ႳPz).

Metoda wielocyklowa jest metodą polegającą na bieżącym obciążaniu i zatłaczaniu partiami płuczki o zmiennym ciężarze właściwym (ၧp1 < ၧp.ob.< ၧp2), a to może być procedurą zbyt skomplikowaną i mało kontrolowaną operacją dla załogi. Wskazane byłoby używanie w tym celu odpowiedniego symulatora. Ciśnienie denne zależy w tym przypadku dodatkowo od objętości danej partii (Vp.ob.) płuczki obciążonej (ၧp.ob.), tworzącej (w danej pojemności przewodu lub przestrzeni pierścieniowej) słup o odpowiedniej wysokości. Przy tej metodzie ciśnienie w przestrzeni pierścieniowej jest mniejsze niż przy metodzie wiertacza, a większe niż przy metodzie jednego obiegu.

Metoda z zachowaniem niskiego ciśnienia przed zwężką dławiącą (Pg=Pdł < Pdop) dopuszcza procedurę chwilowego obniżenia ciśnienia dennego(Pd < Pz), a tym samym dopływu gazu do otworu o znacznej objętości Vg, aby zachować warunek: że ciśnienie głowicowe nie może przekroczyć ciśnienia dopuszczalnego(Pg < Pdop ). Tak więc podczas usuwania pierwszej poduszki gazu tworzy się następna , lecz o mniejszej objętości( Vg1 ှVg2 ှ....ှ Vgn) gdyż procesy usuwania kolejnych poduszek odbywają się przy coraz to większej wartości ciśnienia dennego(Pd1 < Pd2 <..... < Pdn), aż do uzyskania warunku: PdnႳPz.

Podstawową kwestią w czasie likwidacji erupcji w otworze kierunkowym jest to, że wartość pionowej głębokości otworu jest używana do obliczenia ciężaru właściwego płuczki (ၧp2) niezbędnego do uzyskania równowagi ciśnień na dnie otworu, a wartość długości otworu - do obliczania objętości tej płuczki (Vp.ob.).

Po zamknięciu wylotu otworu kierunkowego z odcinkiem horyzontalnym należy zwracać szczególną uwagę na wahania ciśnień w przestrzeni pierścieniowej i przewodzie. W otworach poziomych możliwa jest utrata cyrkulacji płynu w otworze zaraz po zamknięciu głowicy, co może doprowadzić do erupcji podziemnej i przychwycenia przewodu w odcinku horyzontalnym [6]. Jeżeli otwór horyzontalny wiercony jest z podciśnieniem, stosuje się wówczas głowicę obrotową. Głowica obrotowa oddziałuje wtedy jak zwężka, wytwarzająca przeciwciśnienie na dno otworu, co może być przyczyną utraty cyrkulacji płuczki w otworze. Jeżeli nastąpi przypływ płynu złożowego do otworu, ciśnienie powstałe po zamknięciu wylotu otworu może spowodować hydrauliczne szczelinowanie płynem złożowym najsłabszych skał w nieorurowanej części otworu. Jeżeli pompa płuczkowa jest wyłączona, straty ciśnienia w przestrzeni i ciśnienie na dno otworu, wytworzone przez dławienie na głowicy obrotowej nie występują. Wówczas istnieje możliwość, że płyn złożowy zatłoczony w warstwę skał słabo zwięzłych powróci do otworu.

Aby podczas likwidacji erupcji nie nastąpił ponowny przypływ płynu złożowego do otworu należy utrzymywać na głębokości przypływu stałe ciśnienie denne, niewiele większe od ciśnienia złożowego i jednocześnie mniejsze od ciśnienia szczelinowania najsłabszych skał w nieorurowanym odcinku otworu. Wartość liczbowa nadciśnienia zależy od warunków i stanu otworu, jednak generalnie stosuje się 0,5 - 1,0 MPa na 1000 m głębokości otworu. Nadwyżka ciśnienia dennego nad złożowym w czasie wyciągania przewodu powinna wynosić w granicach 1,0 -1,5 MPa. [5, 6].

W każdej fazie prac zmierzających do opanowania erupcji wstępnej należy śledzić

i rejestrować ich przebieg, a w razie potrzeby korygować stosowne procedury w zależności od sytuacji w otworze. Technologię zatłaczania otworu wiertniczego płuczką obciążoną, opartą o zjawiska fizyczne zachodzące w otworze, należy rygorystycznie przestrzegać i zmieniać ją tylko wtedy, gdy wymaga tego sytuacja określona konkretnymi wartościami obserwowanych parametrów.

Rys.1.2. Schemat blokowy doboru metody usuwania poduszki gazowej z przestrzeni pierścieniowej otworu.

W wyniku analizy warunków wiercenia w oparciu o przedstawione schematy blokowe możliwe jest odpowiednie wczesne wykrywanie zagrożeń erupcyjnych. Dzięki temu możliwe jest uniknięcie erupcji otwartej płynu złożowego. Skuteczność wykrycia zagrożenia erupcją jest znacznie większa w przypadku kompleksowej analizy i odpowiedzi na zadane pytania. Unika się w ten sposób mylących objawów.

Najczęstsze przyczyny powstawania erupcji wstępnej

1. Niewłaściwa obserwacja ruchu przewodu wiertniczego i w otworze

- wyciąganie przewodu-upewnienie się, że otwór jest prawidłowo zatłaczany

- zapuszczanie-upewnienie się, że wytłaczana jest prawidłowa objętość płuczki - przeciwdziałanie utracie cyrkulacji płuczki z powodu udaru hydraulicznego

- tłokowanie (obniżenie ciśnienia hydrostatycznego) w trakcie ruchu przewodu do góry

2. Utrata cyrkulacji płuczki

3. Niedostateczny ciężar właściwy płuczki:

- anomalne ciśnienie złożowe

- przypowierzchniowa akumulacja gazu

4. Sytuacje specjalne:

- badanie próbnikiem złoża

- wiercenie do sąsiedniego otworu

- nadmierny postęp wiercenia w gazonośnych piaskowcach

5. Potencjalną przyczyną redukcji ciśnienia dennego w otworze są:

- utrata ECD (ekwiwalentnej gęstości cyrkulacji)

- obniżenie poziomu płynu w trakcie wyciągania

brak, właściwego zatłaczania

- tłokowanie (obniżenie ciśnienia dennego poniżej ciśnienia złożowego) spowodowane ruchem przewodu do góry.

Niedostateczne napełnienie otworu w trakcie marszowania

-Jeżeli w trakcie wyciągania przewodu płyn w otworze opadnie nastąpi redukcja ciśnienia dennego. Jeżeli wielkość redukcji przekroczy wartość marszowego współczynnika bezpieczeństwa może nastąpić przypływ- erupcja wstępna.

- Otwór musi być napełniony a zbiornik marszowy podłączony tak, aby monitorować zatłaczanie upewniając się, że otwór przyjmuje prawidłową objętość płuczki.

-Ciągłe monitorowanie wypieranych i zatłaczanych objętości płuczki jest zasadą w trakcie marszu. Krótki marsz czyszczący oraz wypłukanie otworu przed wyciągnięciem przewodu dostarcza użytecznych informacji dotyczących zasysania płynu złożowego oraz prędkości wyciągania.

-Jest niezwykle istotne, aby załoga wiertnicza prawidłowo monitorowała zatłaczaną objętość płuczki w trakcie marszowania.

- Brak tej podstawowej praktyki prowadzi do wielkiej liczby incydentów z kontrolą równowagi ciśnień w otworach każdego roku.

Literatura do rozdziału 1

Dubiel S. :”Analiza warunków wiercenia otworu pod kątem ujawnienia zagrożenia erupcyjnego” .Zeszyt 2.Kraków 1995.

Dubiel S. „Decyzje technologiczne w zakresie identyfikacji i likwidacji zagrożenia erupcyjnego w procesie dowiercania do złóż gazu ziemnego” Wiertnictwo Nafta Gaz,Tom 14,1997

Dubiel S., Chrząszcz W., Rzyczniak M. „Problemy dowiercania warstw perspektywicznych w otworach naftowych” Uczelniane Wydawnictwa naukowo - Dydaktyczne, Kraków 2001

Dubiel S., Wiśniowski R., Skrzypaszek K. „Identyfikacja zagrożenia erupcyjnego na podstawie procedury diagnostycznej” Wiertnictwo Nafta Gaz, tom 18/1, 2001

Uliasz J., Dudek L., Herman Z. „Poradnik zapobiegania i likwidacji erupcji” Wydawnictwa Geologiczne, Warszawa 1984

Żupnik A., Marciński J., Dybaś Z. „Wykrywanie i likwidacja erupcji wstępnej w otworach kierunkowych i poziomych” RSGO Kraków,2002

2. Ucieczki płuczki wiertniczej

Bardzo dużym zagrożeniem dla złoża surowców płynnych oraz dla późniejszej jego eksploatacji jest ucieczka płuczki wiertniczej (zwłaszcza katastrofalna) w skały zbiornikowe.

Ucieczka płuczki jest na ogół definiowana jako częściowa lub całkowita utrata cyrkulacji, objawiająca się ujemnym bilansem płuczki wtłaczanej i wypływającej, spowodowana wnikaniem płuczki w pory, spękania i szczeliny przewiercanych warstw skal zbiornikowych. Może ona występować jedynie wtedy, gdy naturalne lub sztucznie wytworzone otwarcia" skalne (pory, szczeliny, spękania) mają wymiary większe od cząstek fazy stałej w płuczce wiertniczej, oraz gdy suma ciśnień hydrostatycznego i dynamicznego przewyższa ciśnienie porowe przewiercanych formacji. Konsekwencją ucieczki płuczki może być:

nadmierne uszkodzenie (zanieczyszczenie) skał zbiornikowych płuczką,

erupcja płynów złożowych spowodowana spadkiem ciśnienia hydrostatycznego słupa płuczki w otworze,

rozwały lub obsypywanie skał zbiornikowych słabo zwięzłych spowodowane również obniżeniem ciśnienia hydrostatycznego,

przychwycenie przewodu wiertniczego skutkiem powstających rozwałów,

przyklejenie przewodu wiertniczego do ściany otworu w strefie chłonnej.

Ucieczki płuczki klasyfikuje się wg intensywności zaniku.

Wg klasyfikacji amerykańskiej można wydzielić 5 grup ucieczek:

I grupa - zaniki lekkie 0,15-1,5 m3/godz.

II grup - zaniki częściowe 1,5 - 7,5 m3/godz.

III grupa - zaniki całkowite - poziom płynu 60 -150 m od powierzchni

IV grupa - zaniki częściowe i całkowite do szczelin, spękań i kawern

V grupa - zaniki całkowite do kawern i spękań - poziom płynu 150 - 300 m od

powierzchni.

Typy ucieczek płuczki według rodzaju przewiercanych skał zbiornikowych:

1.Stopniowe obniżanie się poziomu płuczki w zbiornikach, mogące się nasilać, gdy nie zostaną podjęte działania zapobiegawcze. - nieskonsolidowane gruboziarniste piaski i luźne żwiry o znacznej przepuszczalności;

2.Stopniowe obniżanie się poziomu płuczki w zbiornikach; może się znacząco zwiększać przy przewiercaniu dalszych stref chłonnych bez działań zapobiegawczych- naturalnie porowate i szczelinowate piaskowce, wapienie i dolomity o dużych miąższościach, zaburzone tektonicznie strefy uskokowe ;

3.Zazwyczaj nagły i całkowity zanik cyrkulacji płuczki powiązany z „przepadaniem” świdra -skawernowane wapienie i dolomity o wtórnej porowatości;

4. Zwykle nagły i całkowity zanik cyrkulacji płuczki - rozszczelinowane w trakcie procesu wiercenia różne rodzaje skał zbiornikowych o słabych płaszczyznach uwarstwiania.

2.1. Przyczyny ucieczek płuczki i działania profilaktyczne

Do najczęstszych przyczyn powstawania ucieczek płuczki należą:

Znaczne przewyższenie ciśnienia złożowego ciśnieniem hydrostatycznym i hydrodynamicznym,

Duża przepuszczalność przewiercanych skał,

Nieprawidłowe orurowanie i uszczelnienie (zacementowanie) rur okładzinowych w strefie występowania skał zbiornikowych,

Operacje dźwigowe rurami wiertniczymi (przewód, rury okładzinowe, traconki, pakery) w otworze.

Jeżeli ciśnienia hydrostatyczne i dynamiczne przewyższają ciśnienie złożowe, to może dojść do rozszczelinowania skał zbiornikowych słabo zwięzłych, a w konsekwencji do ucieczki płuczki. Ze względów technologicznych represja płuczki na przewiercane skały zbiornikowe jest konieczna, jednak jej wartość często przekracza ciśnienie chłonności tych skał i prowadzi do zaników płuczki. Niekiedy zdarza się również, że suma tych ciśnień przekracza wartość ciśnienia szczelinowania i wtedy dojść może do drastycznych ucieczek trudnych do opanowania. Zdarzają się przypadki, że po orurowaniu skał przepuszczalnych występowały zaniki płuczki i po zacementowaniu rur okładzinowych w trakcie wiercenia dalszego odcinka otworu ponownie występują zaniki. Główną ich przyczyną jest za mała głębokość posadowienia rur okładzinowych oraz nieskuteczne zacementowanie. Powoduje to nieszczelność w płaszczu cementowym i migrację płuczki w wyżej zalegające warstwy skał zbiornikowych. Oprócz ciśnienia statycznego słupa płuczki na ścianę i dno otworu oddziaływuje również ciśnienie dynamiczne związane z cyrkulacją płuczki oraz operacjami technologicznymi. Wielkość tych ciśnień zależy od: gęstości płuczki i jej parametrów reologicznych, głębokości otworu, wielkości prześwitów w przestrzeniach pierścieniowych otworu, charakteru pracy pomp płuczkowych, przyśpieszeń przewodu podczas jego zapuszczania i wyciągania, itp. Przy wystąpieniu ucieczek płuczki należy w pierwszej kolejności rozpatrzyć możliwość zoptymalizowania powyższych czynników technologicznych wpływających na wartość ciśnienia dynamicznego płuczki. Wartość tego ciśnienia może osiągnąć w skrajnych przypadkach wielkość ekwiwalentną wzrostowi gęstości płuczki o 0,3 · 103 kg/m3. Jak wynika z powyższej analizy, na powstanie ucieczek płuczki mają wpływ zarówno czynniki technologiczne, jak i budowa geologiczna przewiercanych warstw. Stąd też projektowana dobór metody likwidacji zaniku płuczki powinien być poprzedzony szczegółową analizą przyczyn jej powstania.Pomimo wielu prac naukowo - badawczych oraz doświadczeń laboratoryjnych dotyczących likwidacji ucieczek płuczki, nie wypracowano dotychczas uniwersalnej metody uniemożliwiającej natychmiastowe zlikwidowanie zaniku w czasie wiercenia. Wynika to z faktu, że działania doraźne w większości przypadków są mało efektywne, a dla skutecznego opanowania ucieczek płuczki należy dokładnie rozpoznać jej przyczyny, określić intensywność i trafnie wybrać metodę likwidacji zaniku.

Wszystkie współczesne działania i metody likwidacji ucieczek płuczki w otworach wiertniczych można umownie podzielić na następujące grupy:

Profilaktyka w zakresie wystąpienia ucieczki płuczki wiertniczej,

Uszczelnienie strefy skał chłonnych za pomocą materiałów wypełniających i pęczniejących,

Izolacja i uszczelnienie strefy ucieczki płuczki za pomocą zaczynów uszczelniających,

Izolacja strefy ucieczek płuczki za pomocą rur okładzinowych,

Prace specjalne.

Ogólnie wiadomo, że kosztowną metodą ograniczenia ucieczek płuczki są działania profilaktyczne.

Do podstawowych działań w tym zakresie należą:

projektowanie konstrukcji otworu uzależniające głębokość posadowienia rur okładzinowych od gradientów ciśnień złożowych i ciśnień szczelinowania przewiercanych warstw; należy uwzględnić odpowiednią wartość prześwitów zarówno w przestrzeni pierścieniowej między ścianką otworu a rurami okładzinowymi, jak również między ścianą a przewodem wiertniczym w celu wyeliminowania powstających udarów ciśnienia w czasie zapuszczania przewodu wiertniczego i rur okładzinowych;

utrzymywanie optymalnych parametrów reologicznych płuczki, tj. gęstości, lepkości plastycznej, granicy płynięcia i wytrzymałości strukturalnej w celu zapobiegania nadmiernym przyrostom ciśnienia hydrostatycznego, oporom przepływu płuczki, powstawaniu grubego osadu i innych niekorzystnych zjawisk,

odpowiednia technologia płuczkowa tzn. dobór typu i rodzaju płuczki do występujących warunków geologicznych, systemu oczyszczania płuczki ze zwiercin (dużej zawartości fazy stałej), sposób płukania otworu, określona prędkość przepływu płuczki w przestrzeni pierścieniowej, eliminowanie oblepiania świdra i przewodu wiertniczego,

operacje zapuszczania i wyciągania przewodu wiertniczego jak również zapuszczanie kolumny rur okładzinowych powinny być prowadzone z prędkościami dobranymi do danych warunków, nie dopuszczającymi do dużych i gwałtownych wzrostów ciśnienia w otworze,

stosowana technologia wiercenia powinna zapewniać następujące wymagane parametry: prędkość obrotową przewodu wiertniczego, strumień objętości tłoczenia płuczki wiertniczej (zaczynu uszczelniającego), ciśnienia tłoczenia, czas pracy w nieorurowanym otworze (przy poszerzaniu otworu, przerabianiu, przewiercaniu poszczególnych warstw skal zbiornikowych, głębokość zapuszczania poszczególnych kolumn rur okładzinowych oraz skuteczne ich uszczelnienie.

2.2. Metody likwidacji ucieczek płuczki

2.2.1. Metoda zapłukiwania strefy ucieczki

Ucieczki płuczki w piaskowe skały zbiornikowe charakteryzujące się stałym, na ogół niewielkim ubytkiem płuczki występują przy wykonywaniu otworów w Karpatach oraz na Niżu Polski w utworach pstrego piaskowca, a niekiedy i w czerwonym spągowcu. Ucieczki takie likwidowane były najczęściej przez stałe zwiększanie lepkości płuczki dodatkiem bentonitu i tzw. zapłukiwania. Skuteczność tego rodzaju zabiegów jest często niewielka lub krótkotrwała. Wzrost lepkości płuczki, spowodowany zwiększeniem zawartości aktywnych części bentonitu w płuczce powoduje duży wzrost oporów hydraulicznych w przestrzeni pierścieniowej otworu, co prowadziła często do znacznego przewyższenia ciśnienia cyrkulującej płuczki nad ciśnieniem złożowym. Natomiast w czasie zapuszczania przewodu i przy rozruchu cyrkulacji płuczki występują wówczas udary hydrauliczne, powodujące rozszczelinowanie piaskowcowych skał zbiornikowych i gwałtowne zaniki płuczki.

Kolejną przyczyną wzrostu oporów przepływu płuczki w przestrzeni pierścieniowej na skutek zapłukiwania jest powstawanie grubego osadu iłowego, który krótkotrwale ogranicza zanik, jednak drastycznie zwiększa zagrożenie przyklejania przewodu, co wielokrotnie się zdarzało w przemyśle naftowym.

Po zlikwidowaniu zaniku tą metodą na ogół obniżano lepkość w celu poprawy parametrów wiercenia. Na skutek erozyjnego oddziaływania płuczki, szczególnie intensywnego w interwałach o zmniejszonym przekroju (wcześniej celowo "zapłukiwanych"), oraz niszczenia mechanicznego powstałego osadu zapuszczanym przewodem, często następowało powtórne odkrycie chłonnych warstw

Skał zbiornikowych i powstanie kolejnego zaniku. Z reguły powtórnie zagęszczano płuczkę i "zapłukiwano" chłonny interwał. Metoda ta rzadko przynosi oczekiwane skutki, a przede wszystkim jest czasochłonna i przez to kosztowna.

Uszczelnienie strefy ucieczki płuczki za pomocą materiałów wypełniających i

pęczniejących

Do najczęściej stosowanych metod zwalczania ucieczek płuczki należy metoda uszczelnienia przestrzeni porowej przewiercanych skał zbiornikowych za pomocą materiałów wypełniająco - pęczniejących. W obecnym czasie sporządzanie tzw. zawiesin kolmatacyjnych przewiduje stosowanie materiałów ziarnistych, ścinkowych i włóknistych, zawieszonych w płuczce lub innej cieczy nośnej i zatykających puste przestrzenie w chłonnych utworach. Zawiesiny kolmatacyjne zawierające odpowiednie materiały uszczelniające, są powszechnie stosowane w celu przeciwdziałania stratom płuczki w utworach porowatych i szczelinowatych, których puste przestrzenie mają rozmiary mniejsze od kilku milimetrów i powoduje na ogół częściowe ucieczki płuczki. Podstawowym warunkiem skuteczności tych zabiegów jest dobór materiału wypełniającego o odpowiednim rozmiarze i kształcie cząstek, spośród licznych odmian tych surowców.

Materiały wypełniające stosowane do likwidacji ucieczek płuczek w otworach wiertniczych udostępniających warstwy skał zbiornikowych:

1)Materiały cienkie : cienko zmielona skorupa włoskich orzechów cienko zmielona skorupa migdałów cienko zmielona mika ścinki skórzane ścinki celofanowe granulowany asfalt; 2)Średnio cienkie materiały : zmielona skorupa orzechów zmielone szmaty plus włókno drzewne zwietrzały asfalt łuski bawełniane zmielone opony ,łuski bawełniane;

3)Średnio grube materiały: pęczniejący perlit włókna drzewne i włókna trzciny cukrowej włókno cedrowe włókno trzciny cukrowej zmielony plastik mika od 2 mm i więcej mieszanina włókien i łupin ryżowych włókna masy drzewnej odsortowany, granulowany kamienno podobny materiał;

4)Grube materiały : przesortowana skorupa orzecha zmielona łupina orzechów, plastik i zmielona mika;

5)Bardzo grube materiały : skorupa orzecha zmielona mika.

Określenie przydatności konkretnego materiału wypełniającego do likwidacji stref chłonnych skał zbiornikowych jest bardzo trudne, ponieważ zazwyczaj nie ma dokładnego rozeznania w zakresie wymiarów geometrycznych szczelin, przepuszczalności skał podlegających uszczelnieniu. W kraju i zagranicą prowadzi się w laboratoriach badania modelowe nad określeniem optymalnych rodzajów materiałów wypełniająco - uszczelniających (rodzaj, wymiary, koncentracje w płuczce) w funkcji wymiarów geometrycznych ośrodka skał zbiornikowych. Np. Polski Serwis Płuczek Wiertniczych w Krośnie zaleca stosowanie wytypowanej przez siebie mieszaniny uniwersalnej materiałów wypełniająco - uszczelniających o składzie (proporcje wagowe):

trociny - 50 %; Blok Stop (wypełniacz uniwersalny) - 35 %; wiórki dębowe - 5%; płatki celofanowe - 5%; roving - 5%

Kompozycja tych materiałów tworzy różnorodną wielkość, wytrzymałość i elastyczność. Materiały o dużych wymiarach (wiórki dębowe, płatki celofanowe) tworzą szkielet i strukturę nośną o odpowiedniej wytrzymałości, natomiast materiały drobne (trociny, Blok Stop , roving) strukturę tę uszczelniają. Mieszanina taka wykazuje skuteczność już przy 2 % koncentracji w płuczce. Przez użycie materiałów uszczelniających można opanować ucieczki płuczki począwszy od strat filtracyjnych, aż do zupełnych zaników w naturalne i spowodowane szczeliny o szerokości od 3 do 6 mm. Aby mieszanina kolmatacyjna spełniała zadanie, pewna jej część powinna być zbliżona rozmiarami do wielkości szczelin, które mają być zatkane. Przy zanikach płuczki o większych intensywnościach, aż do zupełnych, granulacja mieszaniny powinna wzrastać aż do wymiarów, które mogą być jeszcze przetłaczane przez pompy płuczkowe. Zatłaczanie zawiesin kolmatacyjnych daje bardzo dobre wyniki przy częściowych ucieczkach płuczki do spękanego silnie porowatego górotworu. Stosowane są one również przy dużych lub całkowitych ucieczkach płuczki w połączeniu z cementowaniem stref chłonnych po ich uprzednim zatkaniu zawiesinami kolmatacyjnymi. W przypadku stosowania opisanego wyżej sposobu uszczelniania stref ucieczek płuczki istotne jest niedopuszczenie do dużych zmian ciśnienia w otworze [ Wytypowane materiały wypełniająco - pęczniejące powinny mieć minimalny wpływ na właściwości reologiczne płuczki, w przeciwnym wypadku może to spowodować wzrost intensywności ucieczki płuczki w strefę skał chłonnych górotworu. Często stosowaną metodą jest wprowadzanie do płuczki trocin drzewnych. Tym sposobem uzyskuje się niekiedy trwałe zlikwidowanie zaników płuczki, co stwarza w przemyśle przekonanie o uniwersalności i wysokiej skuteczności tej metody. Skuteczna likwidacja zaniku płuczki przy użyciu trocin drzewnych następuje wyłącznie wtedy, kiedy wielkość kanałów porowych jest zbliżona rozmiarami do wielkości trocin, a trociny te były suche z domieszką trocin z drzew twardych np. dębowych i miały krótki czas kontaktu z płuczką. W takim przypadku trociny wnikają w pory piaskowca szybko pęcznieją częściowo blokują przepływ i tworzą oparcie dla trocin twardych, wolniej pęczniejących. W takim układzie może powstać uszczelnienie o znacznej wytrzymałości. Natomiast przy likwidacji zaników w piaskowcach, których wielkość por przekracza rozmiary trocin można uzyskiwać niekiedy pozytywne, ale krótkotrwałe efekty. Spowodowane to jest przytykaniem por nie pojedynczymi cząstkami tylko aglomeratami trocin, których wytrzymałość jest znikoma. Przy niewielkich nawet przewyższeniach ciśnienia płuczki nad ciśnieniem złożowym następuje przebicie strefy zakolmatowanej aglomeratami trocin i powtórne powstanie zaniku. Trociny należy zatem uznać za materiał skutecznie likwidujący ucieczki płuczki jedynie w niektórych przypadkach. Sporadycznie stosowane są również inne materiały jak: sieczka, ścinki skórzane, wysłodki buraczane, cięty tomofan, mika i inne wypełniacze dostępne w rejonie prowadzonych wierceń. Jednak regułą jest prawie zawsze, że do płuczki dodawano jeden tylko rodzaj wypełniacza aktualnie dostępnego - bez oceniania czy jego użycie będzie w danym przypadku optymalne.

2.2.3. Izolacja i uszczelnienie stref ucieczki płuczki za pomocą zaczynów uszczelniających

Zaczyny uszczelniające stosowane do zwalczania częściowych lub całkowitych ucieczek płuczki do górotworu. W wyniku procesu występującego w tych zaczynach, powstaje w przestrzeni porowej tworzywo zamykające odpływ płuczki z otworu. W przypadku strat dużych zaczyny te powinny zawierać surowce kolmatacyjne przyspieszające zatykanie porów i szczelin w górotworze . Przy wywołanych szczelinami i kawernami o dużych rozmiarach, przed zaczynem uszczelniającym do otworu można wtłaczać wypełniacze typu : piasek, żwir, itp., a następnie zaczyn, który po związaniu w szczelinach i pustych przestrzeniach pomiędzy wypełniaczem stanowi tworzywo nieprzepuszczalne dla wody i płuczki. W zależności od właściwości fizyko - chemicznych zaczyny uszczelniające stosowane do likwidacji stref chłonnych w otworach wiertniczych można podzielić na następujące grupy:

- zawiesiny (trwałe i nietrwałe ),

- środki żelotwórcze (organiczne i nieorganiczne ),

- związki wielkocząsteczkowe (polimery ),

- emulsje,

- dyspersje.

W technologii uszczelniania i izolacji stref ucieczki płuczki w otworach wiertniczych stosowane są następujące podstawowe rodzaje zaczynów i mieszanin uszczelniających :

- iłowe,

- cementowe,

- krzemianowe,

- lignochromowe,

- gipsowe,

oraz kompozycje wymienionych zaczynów z dodatkami materiałów wypełniających i pęczniejących. W literaturze krajowej i zagranicznej podane są receptury zaczynów uszczelniających służących do likwidacji płuczki w otworach wiertniczych. W praktyce stosowane są następujące rodzaje zaczynów uszczelniających :

a) zaczyny cementowe : glinowy zaczyn cementowy, zaczyn cementowy włóknisty, zaczyn cementowy alabastrowy, zaczyn z opóźniaczem czasu wiązania o zmniejszonej gęstości, zaczyn cementowo-ropny, zaczyn cementowo - iłowy (żelowe );

b) zaczyny bentonitowe (iłowe): zaczyny iłowo - cementowe, zaczyny z oleju napędowego, bentonitu i cementu o niskiej filtracji, zaczyny iłowe z dodatkiem ziemi okrzemkowej i attapulgitu o dużej filtracji, zaczyny bentonitowo - olejowe.

Zasada działania wymienionych zaczynów polega na uszczelnieniu, wzmocnieniu oraz kolmatacji stref skał górotworu, w których występują zaniki i ucieczki płuczki wiertniczej. Wybór rodzaju spoiwa oraz receptury zaczynu uszczelniającego do likwidacji ucieczek płuczki, zależy przede wszystkim od :

- składu petrograficznego i mineralnego skał zbiornikowych,

- tektoniki warstw uszczelniających,

- spękania i szczelinowatości skał zbiornikowych,

- parametrów wytrzymałościowych skał uszczelniających,

- chłonności warstw skał zbiornikowych przewidywanych do uszczelniania,

- obecności i składu chemicznego wód złożowych.

Według przeprowadzonych badań oraz doświadczeń przemysłowych, PSPW zaleca z wyżej wymienionych zaczynów stosowanie zaczynu cementowo - gipsowego oraz zaczynu cementowego z chlorkiem wapnia zbrojonym włóknem szklanym.

Na ogół stosowanie klasycznych zaczynów uszczelniających w trudnych warunkach geologicznych nie daje oczekiwanych wyników. Przyczyną tego jest częste rozmywanie i wypłukiwanie zatłoczonej mieszaniny. Dlatego od wielu lat nieprzerwanie trwają badania nad doskonaleniem skutecznej technologii zaczynów uszczelniających.

Zupełnie innym zagadnieniem są metody likwidacji ucieczek płuczki w skałach zbiornikowych szczelinowatych. Ucieczki te charakteryzują się dużym natężeniem, skutkującym utratą cyrkulacji i obniżeniem się poziomu płuczki w otworze.

W krajowym wiertnictwie ucieczki spotykane w skałach szczelinowatych (dolomit główny, wapień muszlowy lub strefy zaburzeń tektonicznych) należą wg klasyfikacji amerykańskiej do grupy IV i V, a więc do ucieczek o bardzo dużej intensywności zaniku. W tego typu skałach zbiornikowych powstanie i wielkość ucieczek jest bardzo ściśle związana z różnicą ciśnień płuczki i ciśnień złożowych. Wynika to z małych oporów przepływu płuczki w szczelinach w porównaniu z ośrodkiem porowatym. W przypadku ucieczki płuczki w skały szczelinowate likwidacja ich przez zagęszczanie oraz stosowanie jednego typu wypełniaczy (np. trocin czy sieczki) jest na ogół nie efektywna. Po stwierdzeniu nieskuteczności w/w metod przystępuje się do wykonania w strefie ucieczki korka cementowego. Jednakże bardzo często okazuje się, że zabieg ten nie udał (brak korka) lub sporządzony korek cementowy tylko na krótko powstrzymał zanik płuczki. Wynika to stąd, że w trakcie dalszych prac wiertniczych po zwierceniu korka następuje mechaniczne uszkodzenie cementu w szczelinach, co powoduje rozszczelnienie górotworu i dalszą ucieczkę płuczki. Należy zwrócić uwagę na to, aby zaczyny cementowe stosowane do likwidacji ucieczek nie charakteryzowały się zbyt długim czasem wiązania (jak to ma prosty zaczyn z wodą) gdyż zaczyn taki wnika w szczeliny skały zbiornikowej bardzo daleko w okresie od wtłoczenia do rozpoczęcia wiązania cementu. Dalekiej migracji zaczynu cementowego może sprzyjać także technologia wykonywania zabiegów, polegająca na wtłoczeniu zaczynu cementowego w strefę zaniku przy zbyt dużym naddatku ciśnienia w stosunku do ciśnienia złożowego.

Równocześnie przy długim czasie wiązania cementu późniejsza cyrkulacja płuczki w celu przepłukiwania przewodu, powoduje zwykle dalekie wnikanie zaczynu cementowego, w dużym promieniu od osi otworu. Technologia taka prowadzić może także do mieszania się zaczynu cementowego z wodą złożową lub płuczką wypełniającą szczeliny, a w konsekwencji do znacznego pogorszenia własności uszczelniających zaczynu cementowego. Wielokrotne powtarzanie tego zabiegu na ogół nie przynosi oczekiwanych rezultatów.

Występują również przypadki nieudanych zabiegów likwidacji ucieczek płuczki metodą korków cementowych w ośrodkach porowatych lub o małych szczelinach. Na ogół zabiegi takie są udane, lecz ich efekty są krótkotrwałe. Wynika to zapewne stąd, że stosuje się zwykle zaczyny cementowe proste, o dużej filtracji. W związku z tym, po szybkim odfiltrowaniu wody, cement gęstnieje na granicy ośrodka porowatego, nie wnikając w głąb strefy zaniku.

2.2.4. Zaczyny chemiczne na osnowie związków wielkocząsteczkowych

W wiertnictwie w krajach rozwiniętych przemysłowo, a także w Polsce coraz częściej wykorzystywane są metody chemicznego uszczelniania i wzmacniania górotworu. Postęp w zakresie likwidacji ucieczki płuczki zaczynami chemicznymi uwarunkowany jest dostępnością odpowiednich spoiw, wśród których największe znaczenie mają związki wielkocząsteczkowe. Efektywność działania związków chemicznych iniekcyjnych zależy przede wszystkim od lepkości związku wielkocząsteczkowego i czasu jego żelowania.

Zaczyny sporządzane na osnowie związków wielkocząsteczkowych charakteryzują się tym, że właściwy zaczyn (iniekt) sporządzany zostaje bezpośrednio przed strefą lub w strefie uszczelniania.

Pozwala to na :

- osiągnięcie dużej skuteczności wykonania zabiegu,

- zmniejszenie do minimum zużycia zaczynu zatłaczającego,

- stosowanie zaczynów, które w wyniku reakcji chemicznych w czasie ich utwardzania

wydzielają szkodliwe dla zdrowia substancje.

Tworzący się po zabiegu polimer, powinien charakteryzować się odpornością na starzenie oraz doskonałą adhezją, a spajając poszczególne cząstki gruntu podwyższać jego wytrzymałość mechaniczną w wymaganym stopniu. Ważnym czynnikiem jest niska cena i dostępność monomerów oraz łatwość ich stosowania.

Skład większości szybkowiążących zaczynów chemicznych jest następujący :

- spoiwo,

- rozpuszczalnik,

- wypełniacz,

- katalizatory czasu polimeryzacji,

- środki modyfikujące własności technologiczne samego zaczynu, a potem wytworzonego z niego żelu (tworzywa uszczelniającego ).

Na podstawie prowadzonych badań laboratoryjnych jak również prób przemysłowych można wywnioskować, że najlepszym spoiwem do sporządzania zaczynów chemicznych są polimery akrylowe i ich pochodne. Natomiast z całej gamy polimerów akrylowych produkowanych w Instytucie Ciężkiej Syntezy Organicznej w Kędzierzynie Koźlu, do sporządzania chemicznych zaczynów uszczelniających do likwidacji ucieczek płuczki w otworach wiertniczych wybrano związki o nazwach handlowych : Sorakryl M, Sorakryl ASM 10, Sorakryl S W, Akrygel, Krylamin. Ze względu na różnorodne warunki geologiczne w otworach wiertniczych oraz wymagania techniczno - technologiczne i ekonomiczne w odniesieniu do zaczynów uszczelniających oraz prac związanych z likwidacja ucieczek płuczek wiertniczych istnieje konieczność modyfikacji wybranych parametrów technologicznych zaczynu i kamienia uszczelniającego oraz opracowania technologii wykonania zabiegu w otworze wiertniczym. W Polsce prowadzone były udane zabiegi likwidacji ucieczek płuczki szybkowiążącymi zaczynami chemicznymi na bazie polimerów, a zwłaszcza z zastosowaniem Solakrylu M (wodnego roztworu monomerów akrylowych i kwasu maleinowego), produkowanego przez ICSO Kędzierzyn. Mieszaniny te mają jednak ograniczenia i zalecane są do stosowania na ogół w skałach zbiornikowych luźnych lub słabo zwięzłych, zalegających na małych głębokościach.

2.2.5. Zaczyny bezcementowe charakteryzujące się niską gęstością

Dobre wyniki w zakresie likwidacji ucieczek płuczki uzyskuje przez stosowanie mieszanin uszczelniających bezcementowych. Są one stosowane od około 30 lat, a obecnie modernizowane.

Mieszaniny wapienno-iłowe.

W byłym ZSRR opracowano recepturę mieszaniny uszczelniającej, charakteryzującej się bardzo niską gęstością 1,15 -1,3 [g/cm3]. Głównymi składnikami tej mieszaniny jest wapno i ił. Jest to przykład mieszaniny, w której całkowicie wyeliminowano cement. Zaczyny wapienno - iłowe można sporządzać przez zarobienie wodą mieszaniny wapna z iłem lub przez zarobienie ilu mlekiem wapiennym. Zaczyny takie stosuje się przede wszystkim do likwidacji ucieczek płuczki w skałach słabo zwięzłych i chłonnych, które przewierca się za pomocą płuczek o jak najniższej gęstości lub płuczek gazowych (azot). Mieszaniny wapna hydratyzowanego z ziemią krzemionkową. Optymalnym składem tej mieszaniny jest 50 % wapna hydratyzowanego i 50 % ziemi krzemionkowej. Przy zarobieniu z wodą przy odpowiednio wysokim współczynniku w/c = 1,35, mieszanina ta charakteryzuje się dobrą rozlewnością i niską gęstością 1,33 [g/cm3]. Początek wiązania takiej mieszaniny w temperaturze 348 K wynosi 3 - 4 godzin. W wysokiej temperaturze ulega skróceniu czas przetłaczalności mieszaniny i w związku z tym należy dodawać opóźniaczy czasu wiązania.

Mieszaniny żużlowo-bentonitowe.

Są to mieszaniny bezcementowe, stosowane na terenie byłego ZSRR w głębokich otworach wiertniczych, w których temperatura przekracza 383 K. Gęstość mieszaniny żużlowo - bentonitowej zmniejsza się wraz ze wzrostem zawartości ilu i wody. Wytrzymałość mechaniczna w wysokich temperaturach (403 - 443 K) początkowo wzrasta, a następnie maleje.

Literatura do rozdziału 2

1. Bielewicz D. „Światowe tendencje w zakresie wykorzystania syntetycznych związków wielkocząsteczkowych do płuczek wiertniczych”, Zeszyty Naukowe AGH, „Wiertnictwo Nafta Gaz”, nr 7, 1990 r.;

2. Bielewicz D. „Wykorzystanie zjawisk elektrokinetycznych elektrokinetycznych technologii płuczek wiertniczych”, Zeszyty Naukowe AGH, „Wiertnictwo Nafta Gaz”, nr 11, 1992 r.;

3. Dubiel S.; Chrząszcz W.; Rzyczniak M. „Problemy dowiercania warstw perspektywicznych perspektywicznych otworach naftowych”, Uczelniane Wydawnictwa Naukowo - Dydaktyczne AGH, Kraków 2002 r.;

4. Herman Z. i in. „Wpływ cieczy wiertniczych na zmiany przepuszczalności porowatych skał zbiornikowych”, IGNiG, Kraków, 1995 r.;

5. Nasser S.B. „Przegląd metod prognozowania anomalnie wysokiego ciśnienia podczas wiercenia otworu”, Górnictwo, 4, 1995 r.;

6. Uljasz J. i in. „Poradnik zapobiegania i likwidacji erupcji”, Wydawnictwo Geologiczne, Warszawa, 1984 r.;

7. Stryczek S., Kraj Ł., Czekaj L., Bereś J. „Szybkowiążące chemiczne zaczyny uszczelniające”, Technika Poszukiwań Geologicznych, rok XIX, zesz. 6 (90), 1980 r.;

8. Szostak L., Wantach W., Stryczek S., Capie M. „Technologia wykonywania zabiegu likwidacji zaników płuczki wiertniczej za pomocą szybkowiążących chemicznych zaczynów uszczelniających”, Technika poszukiwań Geologicznych, rok XIX, zesz. 3 (87), 1980 r.;

9. Stryczek S., Zięba A. „Metoda profilaktyki i technologii likwidacji zaników i ucieczek płuczek wiertniczych”, Technika Poszukiwań Geologicznych, zesz. 1, 1986 r.;

10. Stryczek S. „Metody określania intensywności zaników i ucieczek płuczki wiertniczej”, Nafta, nr 9, 1986 r.;

11. Hubert M.K., Willi D.G. „Mechanics of hydraulic fracturing“, trans., AIME 210,153,168,1957 r.;

12. Macovei N. ,,Hidraulica Forajulni”, Bukareszt, Ed. Technika, 1982 r.;

13. Jorden J.R., Shirley J.O. ,,Application of drilling performance data to overpressure detection”, Journal of petroleum technology, vol. 16, 1996 r.;

14.Wilson G.J. ,,Determine pore pressure from drilling data” World Oil, 178/7, 1974 r.

3.Przychwycenia przewodu wiertniczego

Przychwycenie przewodu wiertniczego może nastąpić w czasie wiercenia lub przy pozostawieniu przewodu bez ruchu w kontakcie ze ścianą otworu.

Za przychwycenie przewodu głównie są odpowiedzialne czynniki geologiczne i technologiczne. Dokładne rozpoznanie przyczyny powstania przychwycenia to połowa sukcesu w procesie uwalniania.

Można wyróżnić następujące rodzaje przychwyceń[3,5]:

Przyklejenie kolumny obciążników lub rur płuczkowych, spowodowane różnicą ciśnień,

Zaklinowanie przewodu wiertniczego we wrębach ściany otworu,

Zaklinowanie przewodu urobkiem,

Przychwycenie przewodu spowodowane naruszeniem stabilności skał,

Przychwycenie przewodu spowodowane nadmiernym skrzywieniem otworu,

Przychwycenie przewodu zaklinowanym narzędziem wiercącym w otworze.

3.1. Przychwycenie przewodu wiertniczego przyklejonego różnicą ciśnień do ściany otworu

Przyklejenie kolumny obciążników lub rur płuczkowych do ściany otworu wiertniczego może wystąpić przy znacznej różnicy ciśnienia hydrostatycznego płuczki i ciśnienia złożowego, szczególnie wówczas, gdy udostępniony został poziom skał porowatych i przepuszczalnych (piaskowce, wapienie).

W tych warunkach przychwycenie przewodu wiertniczego następuje zwykle wtedy, gdy pozostawi się przewód w otworze bez ruchu, obiegu płuczki i będzie on dociskany do osadu iłowego, utworzonego na ścianie otworu w środowisku płuczki iłowej o dużej lepkości i filtracji.[3,6]

3.1.1. Przyczyny i objawy przychwycenia przewodu wiertniczego różnicą ciśnień

Najczęstszymi przyczynami przyklejania obciążników do osadu iłowego są[3,6]:

- wytworzenie dużej depresji w otworze wiertniczym

- zastosowanie płuczki iłowej o dużej zawartości fazy stałej i dużej filtracji;

- występowanie skał porowatych i przepuszczalnych w inerwale gdzie znajduje się kolumna obciążników,

- pozostawienie przewodu w bezruchu w kontakcie z osadem iłowym, który znajduje się w interwale występowania skał porowatych i przepuszczalnych.

Przyklejanie obciążników różnicą ciśnień do osadu iłowego jest wynikiem działania różnicy ciśnień pomiędzy ciśnieniem hydrostatycznym słupa cieczy w otworze a ciśnieniem złożowym w danej warstwie przepuszczalnej. Naprężenia występujące w osadzie iłowym są zależne od zawartości wody w tym osadzie. Na skutek działania różnicy ciśnień osad osadza się na ścianach otworu (Rys.3.1). W chwili, gdy obciążniki pozostawione są bez ruchu i dociskają filtrat do ściany otworu w interwale występowania skał przepuszczalnych i porowatych z osadu iłowego w skałę przepuszczalną lub porowatą zostaje wciśnięty filtrat. W tym interwale następuje dokładne uszczelnienie obciążników ze ścianą otworu. Następnie na skutek działania represji kolumna obciążników w coraz większym stopniu zagłębia się w osad.

Rys 3.1. Schemat przychwycenia przewodu wiertniczego różnicą ciśnień [5]

1-ściana otworu wiertniczego ze skał porowatych, 2- osad iłowy 3- obciążnik

l- część obwodu stykająca się z osadem iłowym, a- strzałka łuku, b- cięciwa łuku,

Długość taka styku kolumny przewodu z osadem iłowym (l) wyznacza się wzorem[5]:

![]()

![]()

(3.1)

gdzie:

![]()

- średnica otworu m;

dz- średnica zewnętrzna obciążników m;

s- grubość osadu iłowego m;

a i b- wielkości odczytywane ze schematu przychwycenia przewodu wiertniczego.

Przychwycenia przewodu wiertniczego spowodowane przyklejaniem obciążników do osadu iłowego można rozpoznać, gdy występują następujące objawy[6]:

-istnieje możliwość krążenia płuczki w otworze;

-brak możliwości obrotowego i pionowego ruchu przewodem;

-kilka minut przed wystąpieniem przyklejenia nie stwierdzono trudności w manewrowaniu przewodem wiertniczym.

3.1.2. Uwalnianie przewodu wiertniczego przyklejonego różnicą ciśnień do osadu iłowego

Wartość siły potrzebnej do uwolnienia przewodu wiertniczego z przechwycenia można obliczyć wzorem[5,6]:

![]()

(3.2)

gdzie: ![]()

- siła potrzebna do uwolnienia przewodu wiertniczego N

![]()

- ciśnienie hydrostatyczne słupa płuczki, Pa , ![]()

-ciśnienie złożowe w skałach przepuszczalnych, Pa, f- współczynnik tarcia spoczynkowego między osadem iłowym a stalą, ho- miąższość skał przepuszczalnych występujących na odcinku przyklejonych obciążników, m.

Aby uwolnić przewód wiertniczy przyklejony do osadu iłowego różnicą ciśnień, należałoby napinać przewód siłą większą od sumy wartości siły, obliczonej i ciężaru własnego przewodu wiertniczego. Ze względu na ograniczenia wytrzymałościowe stosowanie tak dużych naprężeń jest niedopuszczalne.. Dlatego stosuje się inne metody uwalniania przewodu wiertniczego przyklejonego do osadu iłowego różnicą ciśnień.

Do bardzo skutecznych metod uwalniania przewodu wiertniczego przyklejonego do osadu iłowego różnicą ciśnień zalicza się:

zmniejszenie przeciwciśnienia słupa cieczy w otworze wiertniczym, a tym samym zmniejszenie wartości różnicy ciśnień w wyniku zatłoczenia do przewodu wiertniczego słupa cieczy o gęstości znacznie mniejszej niż stosowana płuczka,

stosowanie kąpieli olejowej, kwasowej lub wodnej z dodatkiem odpowiednich substancji powierzchniowo-czynnych przede wszystkim w celu zmniejszenia współczynnika tarcia i sił adhezji działających między stalową powierzchnią przewodu i osadem iłowym, a także częściowego zmniejszenia różnicy ciśnień w otworze,

prognozowaniu wartości ciśnienia złożowego w celu umożliwienia wiercenia z małym przeciwciśnieniem, koniecznym do zapewnienia bezpiecznego wykonania prac wiertniczych,

badaniu charakteru zjawiska przyklejania przewodu wiertniczego do osadu iłowego różnicą ciśnień w wrunkach otworopodobnych,

sporządzaniu płuczek z surowców o dużej jakości oraz polepszaniu jej oczyszczania,

zamierzonym zmniejszaniu przepuszczalności skał poziomu porowatego, stosowaniu obciążników specjalnych lub stabilizatorów,

dodawaniu do płuczki kulek szklanych.

3.1.3. Uwalnianie przewodu wiertniczego za pomocą rurowego próbnika złoża

Metoda ta służy do szybkiego wywarcia różnicy ciśnień na badany poziom skał zbiornikowych, co ma wywołać przypływ płynu złożowego do kolumny próbnikowej i umożliwić rejestrację zmian ciśnienia dennego ruchowego i statycznego w funkcji czasu. Ważnym warunkiem stosowania tej metody uwalniania przychwycenia jest prawidłowe określenie przyczyny i charakteru przychwycenia oraz znajomość charakterystycznych objawów tego typu komplikacji. Działanie rurowego próbnika złoża polega na wykorzystaniu dwóch zjawisk[7]:

1). Wykorzystaniu nacisku hydraulicznego działającego na uszczelniacz i znajdującą się poniżej przechwyconą część przewodu wiertniczego,

2). Zmianie kierunku działania ciśnienia w otworze.

W celu uwolnienia przewodu przy użyciu rurowego próbnika złoża należy:

-określić lokalizatorem przychwyceń głębokość górnej granicy strefy przychwycenia przewodu, -rozciąć lub rozkręcić przewód wiertniczy nad miejscem przychwycenia i wyciągnąć z otworu nie przychwyconą część przewodu.

Schemat zestawu ratunkowego rurowego próbnika złoża przedstawiono na rys 3.2.

Rys. 3.2. Schemat zestawu ratunkowego rurowego próbnika złoża

1- łącznik bezpieczeństwa, 2- nożyce mechaniczne, 3- filtr, 4- obciążnik, 5- paker, 6- łącznik bezpieczeństwa, 7- nożyce hydrauliczne, 8- obciążnik 9- zawór główny, 10- rury płuczkowe, 11- zawór cyrkulacyjny[7].

3.1.4. Uwalnianie przewodu wiertniczego przyklejonego różnicą ciśnień

metodą zmniejszania przeciwciśnienia słupa cieczy w otworze wiertniczym

Metoda ta polega na zatłaczaniu cieczy w postaci oleju napędowego lub wody (cieczy o gęstości mniejszej od gęstości płuczki wiertniczej) o określonej objętości (rys. 3.3). Następnie po zatłoczeniu do przewodu całej objętości cieczy zabiegowej i wyłączeniu pompy następuje wyrównanie ciśnienia słupów cieczy w przestrzeni pierścieniowej otworu i w przewodzie.

Wypierana jest z przewodu część zatłoczonej wcześniej objętości cieczy zabiegowej, którą odprowadza się do zbiornika. Poziom słupa płuczki w przestrzeni pierścieniowej otworu obniża się. Zmniejszone zostaje w ten sposób przeciwciśnienie cieczy w otworze oraz w strefie przychwycenia przewodu. Zmniejsza się, w ten sposób wartość różnicy ciśnienia hydrostatycznego słupa cieczy i ciśnienia złożowego.

Wykorzystuje się przy tym znaczną różnicę gęstości cieczy zabiegowej (olej napędowy) i płuczki wiertniczej (szczególnie obciążonej}. Pozostałą w przewodzie objętość cieczy o mniejszej gęstości wytłacza się po zabiegu do zbiornika stosując odwrotne krążenie cieczy w otworze wiertniczym. Stosowanie wody jako cieczy zabiegowej w miejsce oleju napędowego daje pozytywne rezultaty w przypadkach występowania podwyższonych lub anomalnie wysokich ciśnieniach złożowych. Przy znanym, a zwłaszcza podwyższonym ciśnieniu złożowym, wielkość zmniejszenia przeciwciśnienia cieczy w otworze należy obliczyć z uwzględnieniem warunków technicznych występujących w otworze oraz zachowaniem wymaganej minimalnej wartości ciśnienia słupa cieczy w otworze zapewniającej stabilność interwału stanowiących ścianę otworu. W czasie operacji zatłaczania cieczy zabiegowej do przewodu oraz doprowadzania jej z przewodu do zbiornika, w okresie wyrównywania się ciśnień w przestrzeni pierścieniowej otworu i w przewodzie, konieczna jest okresowa kontrola wartości przeciwciśnienia w otworze.

Objętość cieczy zabiegowej VC potrzebną do zmniejszenia przeciwciśnienia cieczy w otworze o wartości ∆p![]()

w strefie przychwycenia znajdującej się w pobliżu dna otworu przychwycone obiążnki, można obliczyć ze wzoru[5]:

(3.3)

Wartość, o którą można zmniejszyć przeciwciśnienie cieczy w otworze występujące w momencie zatłoczenia całkowitej objętości cieczy zabiegowej i wyłączeniu pompy można obliczyć ze wzoru:

(3.4)

gdzie:

Vc- całkowita objętość cieczy zabiegowej m3,

V'c- objętość cieczy zabiegowej wyparta z przewodu, m3,

V"c- objętość cieczy zabiegowej pozostająca w przewodzie, m3,

![]()

- średnica wewnętrzna kolumny rur okładzinowych, m,

![]()

- średnica zewnętrzna rur płuczkowych, m,

![]()

- średnica wewnętrzna rur płuczkowych, m,

![]()

- ciężar właściwy płuczki, N/m3,

![]()

- ciężar właściwy cieczy zabiegowej, N/m3,

![]()

- planowana wartość zmniejszenia przeciwciśnienia cieczy w otworze wiertniczym, Pa,

![]()

- maksymalna wartość zmniejszenia przeciwciśnienia cieczy w otworze wiertniczym , Pa.

Rys.3.3. Schemat rozmieszczenia słupów cieczy w otworze i przewodzie w poszczególnych etapach zabiegu zmniejszenia przeciw ciśnienia w strefie przychwycenia przewodu[5]:

a) przygotowanie zabiegu, b) zatłoczenie całej określonej objętości cieczy zabiegowej do przewodu i wyłączenie pompy, c} wyparcie części objętości cieczy zabiegowej z przewodu i wyrównanie się ciśnień hydrostatycznych słupów cieczy w przewodzie i przestrzeni pierścieniowej otworu

Lp.- długość nieprzychwyconej części przewodu, ![]()

-średnica otworu wiertniczego,

![]()

- średnica wewnętrzna rur okładzinowych, ![]()

i![]()

,- średnica zewnętrzna i wewnętrzna rur płuczkowych, ![]()

- całkowita objętość cieczy zabiegowej, Vi V"-objętość cieczy zabiegowej odpowiednio wyparta z przewodu oraz pozostająca w przewodzie, 1- ciecz zabiegowa, 2- płuczka, 3- rury płuczkowe, 4- rury okładzinowe, 5- strefa przychwycenia, 6- ściana otworu nieorurowanego, 7- obciążniki, ![]()

- ciśnienie hydrostatyczne słupa cieczy w otworze, ![]()

' i![]()

" -ciśnienie hydrostatyczne słupa cieczy odpowiednio w przestrzeni pierścieni. i przewodzie ![]()

- końcowa wartość zmniejszenia przeciwciśnienia cieczy w otworze, ![]()

- maksymalna wartość zmniejszenia przeciwciśnienia cieczy w otworze wiertniczym, ![]()

- ciśnienie złożowe, ![]()

'i ![]()

"- wysokość słupa cieczy zabiegowej w przewodzie odpowiednio przed jej wyparciem i po wyparciu części jej objętości., ![]()

- obniżenie poziomu słupa płuczki w przestrzeni pierścieniowej otworu

3.1.5. Uwalnianie przewodu wiertniczego przyklejonego różnicą ciśnień do osadu

iłowego metodą kąpieli

Uwalnianie przewodu wiertniczego za pomocą kąpieli kwasowo ropnej

Stosowaną metodą likwidacji przychwyceń przewodu wiertniczego przyklejonego róznicą ciśnień do osadu iłowego jest wykonanie kąpieli w postaci ropy naftowej lub oleju napędowego, względnie wodnego roztworu kwasu solnego, wodnego roztworu substancji powierzchniowo-czynnych. Metoda ta nazywana jest potocznie „wanną" lub kąpielą i moźe być wykonana, gdy możliwe jest krążenie płuczki w otworze wiertniczym. W wyniku zabiegu zmniejszają się siły spójności i siły tarcia między przewodem wiertniczym a skałami lub osadem iłowym.

Dobór rodzaju cieczy zabiegowej zależy od rodzaju interwału, w jakim nastąpiło przychwycenie oraz przyczyny przychwycenia przewodu wiertniczego.

Uwalnianie przewodu wiertniczego za pomocą kąpieli ropnej należy rozpocząć w przypadku, kiedy określone jest miejsca przychwycenia przewodu wiertniczego.Dobre efekty kąpiel ropna daje gdy zastosuje się ją w przypadku gdy przyczyną przychwycenia jest korek powstały ze zwiercin lub przyklejenie przewodu wiertniczego do ściany otworu w wyniku różnicy ciśnień w otworze.

Ropa naftowa powoduję rozdział otoczek wodnych na powierzchni cząstek ilastych, w efekcie czego następuję zmniejszenie się sił adhezji. Należy obliczyć objętość ropy naftowej zapewniającej jej przepływ poza przewodem wiertniczym około 50 do 100 m powyżej strefy przychwycenia. Następnie jak najszybciej przystąpić do zatłaczania ropy naftowej przez przychwycony przewód wiertniczy. Schemat rozmieszczenia cieczy w otworze wiertniczym przy wykonywaniu kąpieli jest przedstawiony na rysunku 3.4.

W przewodzie trzeba pozostawić taką ilość ropy naftowej, aby utrzymać nadciśnienie w stosunku do ciśnienia zewnętrznego około 1,2 do 1,5 MPa. Po zatłoczeniu ropy nafowej doprzestrzeni pierścieniowej otwór zostawia się na 6 do 10 godzin w celu nasiąknięcia osadu iłowego lub skały ilastej ropą naftową. Następnie należy obracać i napinać przewód w przedziałach dopuszczalnych naprężeń siłą o 200 kN większą niż jego ciężar własny biorąc pod uwagę miejsce przychwycenia. W chwili napinania przewodu należy okresowo wtłaczać ropę naftową do przestrzeni pierścieniowej otworu. Okres działania kąpieli ropnej wynosi od 5 do12 godzin, jednak czas oczekiwania na działanie pierwszej kąpieli nie powinien być dłuższy niż 24 godziny. Gdy pierwsza kąpiel nie dała pozytywnych wyników wznawia się krążenie płuczki i powtarza kąpiel ze zwiększoną objętością ropy naftowej. Czas działania drugiej kąpieli ropnej powinien wynosić około jednej doby, maksymalnie do trzech dób. Jeżeli powtórna kąpiel ropna nie przyniesie oczekiwanych rezultatów można stosować płukanie otworu ropą naftową w ciągu 2-3 godzin, a przy negatywnych wynikach przedłuża się ją o 5 do 6 godzin.Do wykonywania tego rodzaju kąpieli najczęściej stosuje się ropę naftową nie fluorescencyjną. Najlepsze działanie wykazują ropy zawierające kwasy naftenowe i inne naturalne substancje powierzchniowo czynne oraz frakcje olejowe.

Uwalnianie przewodu wiertniczego za pomocą kąpieli kwasowej

Kąpiel kwasowa należy do jednej z metod uwalniania przewodu wiertniczego. Oprócz ropy naftowej lub jej podobnych do uwalniania przychwyconego przewodu wiertniczego zaleca się stosować ciecze kwasujące. Zabieg kąpieli kwasowej przeprowadza się w ten sposób, że po ustaleniu miejsca przychwycenia przewodu i obliczeniu objętości cieczy kwasującej, przystępuje się do ich zatłoczenia do otworu wiertniczego.

Rys. 3.4. Schemat rozmieszczenia cieczy w otworze wiertniczym przy wykonywaniu kąpieli w przypadku, gdy przewód zapuszczony jest do spodu otworu, a jego przychwycenie nastąpiło w niewielkiej odległości od dna otworu wiertniczego. L- długość przewodu wiertniczego, Hc-wysokość słupa cieczy zabiegowej w strefie przychwycenia przewodu wiertniczego, hs- wysokość słupa cieczy zabiegowej powyżej górnej granicy strefy przychwycenia, ht,- wysokość słupa cieczy buforowej, hz- wysokość słupa cieczy zabiegowej w przewodzie, D0- średnica otworu wiertniczego, dw, dz średnica wewnętrzna i zewnętrzna przewodu,1- okładzina otworu, 2-płuczka, 3- ciecz przybitkowa, 4- ciecz buforowa., 5- rury płuczkowe, 6- nieorurowana ściana otworu wiertniczego, 7 ciecz zabiegowa, 8 górna granica strefy przychwycenia przewodu, 9-obciążniki,10- świder.

Wcześniej jednak należy zatłoczyć określoną ilość wody jako cieczy buforowej, która ma zadanie oczyścić powierzchnię rur z płuczki i zapobiegać mieszaniu się cieczy kwasującej z płuczką. Po zatłoczeniu wody do przewodu przystępuje się do zatłaczania obliczonej ilości cieczy kwasującej, po czym zatłacza się znowu wodę w takiej objętości, aby utworzyła słup wewnątrz przewodu o wysokości 50 m, co ma zapobiec mieszaniu się cieczy kwasującej z płuczką, którą ma się zatłoczyć w następnym etapie jako przybitkę.[6,8] Ustalono doświadczalnie, że nie należy tłoczyć od razu całej objętości cieczy kwasującej tylko 25-35%, a resztę po 3-6 godzinach okresowo, co godzinę zatłacza się porcję nowego roztworu. Ciecze kwasujące zawierające w swym składzie kwas solny są najbardziej efektywne przy uwalnianiu przewodu w skałach węglanowych (wapienie, dolomity, anhydryty).

Przy uwalnianiu przewodu w skałach węglanowych z wkładkami piaskowcowymi i w przypadkach stosowania obciążonej płuczki konieczny jest dodatek do cieczy zabiegowej kwasu fluorowodorowego. Może być w takich przypadkach użyta ciecz kwasującą zawierająca od 10 do 20% technologicznego kwasu solnego oraz 3 do 10% kwasu fluorowodorowego (objętościowo) o stężeniu 40%. Przy tego rodzaju kąpielach stosuje się najczęściej wodny roztwór kwasu solnego z ropą naftową lub innymi kwasami.

Stosowanie kąpieli kwasowej zamiast ropnej jest szczególnie zalecane przy wierceniu otworów poszukiwawczych, gdzie kąpiel ropna może zniekształcić informacje dotyczące produktywności poziomu perspektywicznego. Każda mieszanina cieczy kwasującej powinna być dobierana doświadczalnie w laboratorium. W tym celu w mieszaninie cieczy kwasowej zanurza się rdzeń wiertniczy lub osad iłowy i obserwuje się zachodzące reakcje. Zwykle przed pracami wiertniczymi w laboratorium bada się próbki skał pobrane z innych otworów z tego samego rejonu wierceń pod kątem oddziaływania różnych mieszanin

Uwalnianie przewodu wiertniczego za pomocą kąpieli wodnej