Imię i nazwisko: Jacek Pelczarski |

Zakład/Katedra Politechnika rzeszowska im. I. Łukasiewicza Katedra Przeróbki Plastycznej |

Data ćwiczenia:

|

Rok, grupa: 2MM-DI, grupa L5

|

Temat ćwiczenia: Ocena właściwości tworzyw sztucznych na podstawie statystycznej próby rozciągania.

|

Nr ćwiczenia: Ćwiczenie 2 |

Cel ćwiczenia:

Celem ćwiczenia jest zapoznanie się z metodą przeprowadzania statycznej próby rozciągania tworzyw sztucznych . Wyznaczenie oraz obliczenia charakterystycznych wskaźników próby rozciągania dla badanych próbek. Poznanie budowy i zasady działania urządzeń użytych w ćwiczeniu oraz zapoznanie się w praktyce z takimi zjawiskami jak powrót poodkształceniowy.

Opis próbek użytych w ćwiczeniu:

W ćwiczeniu wzięto pod uwagę próbki ABS, polipropylen 25% włókna szklanego, oraz czysty polipropylen. Wszystkie próbki były w kształcie wiosełkowym (jak wyżej) o odpowiednich wymiarach.

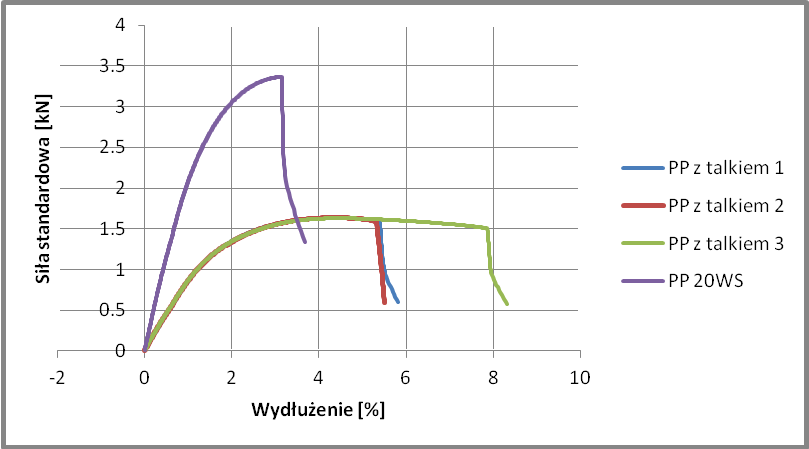

Wykres siła-odkształcenie bezwzględne wszystkich próbek:

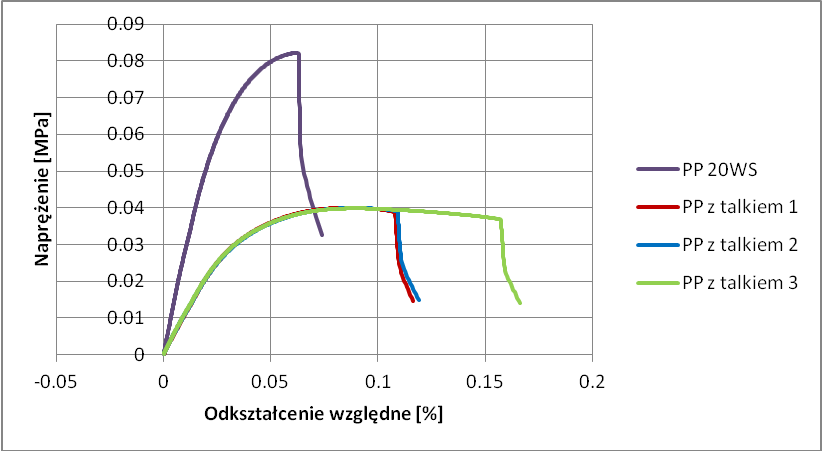

Wykres krzywych naprężenie-odkształcenie względne, obliczenia wskaźników z próby rozciągania

Gatunek tworzywa (oznaczenie handlowe): PP 20WS, PP z talkiem |

|||||||||

Długość odcinka pomiarowego: L0= 50mm |

|||||||||

Prędkość rozciągania: v=10 mm/min |

|||||||||

Temperatura próby: T=230C Wilgotność względna: 65% |

|||||||||

Rodzaj tworzywa /nr próbki |

Ao [mm2] |

σb [MPa] |

σm [MPa] |

σy [MPa] |

εb [%] |

εm [%] |

εy [%] |

Ei [MPa] |

Uwagi |

PP 25WS |

40,905 |

32,66086 |

82,20525 |

82,20525 |

0,93794 |

3,10284 |

3,10284 |

5480,815 |

|

ABS |

40,905 |

14,67519 |

39,99343 |

39,99343 |

0,91222 |

4,388993 |

4,388993 |

2131,173 |

|

ABS |

40,905 |

14,85314 |

39,88361 |

39,88361 |

0,91088 |

4,455751 |

4,455751 |

2139,467 |

|

ABS |

40,905 |

13,98691 |

39,82493 |

39,82493 |

0,91124 |

4,437805 |

4,437805 |

2177,59 |

|

PP |

40,905 |

14,50508 |

39.90065 |

39,90065 |

0,91144 |

4,427516 |

4,427516 |

2149,41 |

|

s |

0 |

0,457479 |

0,085533 |

0,085533 |

0,00069 |

0,048621 |

0,048621 |

24,75443 |

|

•wytrzymałość na rozciąganie σM,

σM=Fm/So

So- początkowy przekrój próbki,

FM -maksymalna wartość siły rozciągającej,

• naprężenie przy zerwaniu σB,

σB=Fb/So

So - początkowy przekrój próbki,

FB - siła w momencie zerwania próbki,

• granicę plastyczności σY,

σY= FY/So

S0 - początkowy przekrój próbki,

FY - siła odpowiadająca granicy plastyczności,

• wydłużenie względne przy zerwaniu εB,

εB =(Lb-Lo)/Lo

LB- wydłużenie przy zerwaniu próbki,

L0 - początkowa długość bazy pomiarowej,

• wydłużenie względne przy maksymalnym naprężeniu rozciągającym εM,

εM=(LM-Lo)/Lo

LM- wydłużenie przy maksymalnej wartości siły rozciągającej,

L0 -początkowa długość bazy pomiarowej

• wydłużenie względne przy granicy plastyczności εY,

εY= (Ly-Lo)/Lo

LY- wydłużenie przy granicy plastyczności,

L0 - początkowa długość bazy pomiarowej

Tabelaryczne porównanie wskaźników z miedzią, stalą niskowęglową, aluminium

Opis przebiegu w którym wyznaczono przebieg powrotu poodkształceniowego:

wyznaczyć pisakiem miejsca kontaktu uchwytów z ekstensometru z próbką (przeniesienie bazy pomiarowej na próbkę

ustalić minimalną prędkość rozciągania,

rozpocząć proces rozciągania, po zakończeniu zmierzyć długość próbki odkształconej,

po odciążeniu maszyny natychmiast wyjąć próbkę i zmierzyć próbkę (bazę pomiarową)

próbkę pozostawić swobodnie i w jednakowych odstępach czasu mierzyć długość odcinka pomiarowego

umieścić próbkę w suszarce odgrzanej do temperatury 800C

wykonanie kilka pomiarów w zadanym odstępie czasu,

zapisanie wyników, utworzenie wykresu powrotu poodkształceniowego

Wnioski

|

PP 25WS |

ABS |

miedź |

aluminium |

stal |

Moduł Younga |

5480 |

2131 |

120000 |

90000 |

210000 |

Wytrzymałość na rozciąganie |

83 |

40 |

250 |

100 |

1200 |

Granica plastyczności |

83 |

40 |

60-400 |

Ok. 100 |

300 |

Z porównania otrzymanych wyników z tabelarycznymi wartościami wskaźników otrzymanych z próby rozciągania wynika ,że wskaźniki te obarczone są błędem który może wynikać z niedokładnego doboru prędkości rozciągania ponieważ ze wzrostem prędkości odkształcania wzrastają na ogół: wytrzymałość na rozciąganie, granica plastyczności, moduł sprężystości wzdłużnej, zwiększa się wyraźnie prostoliniowy odcinek ich wykresów rozciągania. Wynika to z faktu, że krótkotrwałe a większe obciążenia powodują mniejsze odkształcenia wysokoplastyczne i trwałe, niż obciążenia nawet mniejsze, ale długotrwałe. Porównywać można więc tylko cechy wytrzymałościowe wyznaczane przy tych samych prędkościach rozciągania. Kolejnym czynnikiem mogącym wpływać na ewentualne błędy jest sposób przygotowania próbek, ich kształt i wielkość - sposób przygotowania decyduje o liczbie defektów strukturalnych wewnętrznych i zewnętrznych (np. mikropęknięcia powierzchni).

Wyszukiwarka

Podobne podstrony:

plastiki spr 2, Materiały polibuda, Semestr IV, Przetwórstwo tworzyw sztucznych

tab imip a4, AiR WIP, IV semestr, PRZTS Przetwórstwo tworzyw sztucznych, projekt

Elektra laborki tematy, Materiały polibuda, Semestr IV, elektrotechnika

ściąga długopis, Materiały polibuda, Semestr IV, Wytrzymałość materiałów, Wytrzymałość materiałów od

tab imip a4, AiR WIP, IV semestr, PRZTS Przetwórstwo tworzyw sztucznych, projekt

PPTSiA lab lista prezentacji, Studia, AiR, SEMESTR I, Procesy przetwórstwa tworzyw sztucznych i ich

!PTS wprowadzenie, Studia, ZiIP, SEMESTR III, Przetwórstwo Tworzyw Sztucznych (PTS)

Zaliczenie PTS, Studia, ZiIP, SEMESTR III, Przetwórstwo Tworzyw Sztucznych (PTS)

PMMA Polimetakrylan Metylu, Studia, ZiIP, SEMESTR III, Przetwórstwo Tworzyw Sztucznych (PTS)

3 OCENA SKURCZU WYPRASEK WTRYSKOWYCH, Studia, Przetwórstwo Tworzyw sztucznych, Plastiki sprawka

SCIAGA TWORZYWA SZTUCZ, Studia, Przetwórstwo Tworzyw sztucznych, Plastiki sprawka

5 WPŁYW PARAMETRÓW TECHNOLOGICZNYCH NA WŁAŚCIWOŚCI WYPRASEK WTRYSKOWYCH, Studia, Przetwórstwo Tworzy

2 Dokładność kształtowo wymiarowa wyrobów z tworzyw sztucznych, Studia, Przetwórstwo Tworzyw sztuczn

Tworzywa polimerowe ściąga druk, Politechnika Poznańska, Studia- materiały, Semestr 2, Przetwórstwo

więcej podobnych podstron