Temat: 11. Przeróbka kopalin użytecznych.

11.1.Wiadomości wstępne

Celem przeróbki kopalin użytecznych jest wytworzenie z uzyskanej ze złoża kopaliny surowej produktów handlowych o wymaganej przez odbiorców jakości.

W przypadku węgla energetycznego warunki stawiane przez odbiorców dotyczą głównie wartości opałowej, wielkości ziarn (sortymentu) i zawartości popiołu. W węglu koksowniczym duże znaczenie ma spiekalność. W kruszcach oraz rudach metali najważniejsza jest odpowiednio wysoka i równomierna zawartość metalu w rudzie. Praktycznie przeróbce podlegają wszystkie kopaliny użyteczne, a więc węgiel kamienny i brunatny, rudy metali, siarka, sole, oraz materiały ceramiczne i budowlane (gliny, żwiry, piaski itp.). Przeróbkę kopalin użytecznych w zależności od stosowanych środków można podzielić na przeróbkę mechanicżną i chemiczną:

Przeróbka mechaniczna kopalin odbywa się środkami mechanicznymi głównie przez:

- klasyfikację, czyli podział ziarn materiału surowego na żądane grupy o określonych wymiarach ziarn lub określonych gęstościach,

- wzbogacenie urobku, polegające na usunięciu z niego nieużytecznych ziarn skały płonnej w celu zwiększenia w nim udziału ziarn minerału użytecznego.

Przy przeróbce mechanicznej struktura chemiczna i mineralna minerałów użytecznych nie ulega zmianie.

Przeróbka chemiczna dokonywana jest przez zmianę struktury chemicznej i mineralnej minerału użytecznego (koksowanie, spiekanie, przeróbka ogniowa).

W kopalniach stosowana jest najczęściej przeróbka mechaniczna. Dokonuje się jej w specjalnych zakładach - zakładach przeróbczych, w których przez zastosowanie odpowiednich procesów technologicznych (tzw. procesów przeróbczych) uzyskuje się produkt o wymaganej przez odbiorców jakości. Jest to tzw. koncentrat złożony z ziarn minerału użytecznego.

Obok niego uzyskuje się w wyniku prooesu wzbogacania:

- produkt pośredni, złożony z ziarn skały płonnej zrośniętych z ziarnami minerału użytecznego,

- odpady złożone z ziarn skały pionnej.

Bardzo korzystne dla przedsiębiorstwa górniczego jest wykorzystanie możliwości zużytkowania produktów pośrednich i odpadów. W kopalniach węgla kamiennego przerosty spala się w kotłowniach własnych, a odpady kruszy się i kieruje do podsadzki hydraulicznej jako składnik materiału podsadzkowego. Przynosi to niewątpliwie korzyści ekonomiczne i wpływa po- zytywnie na ochronę środowiska, dzięki uniknięciu zwałowania odpadów.

Przeróbka kopalin użytecznych ma duże znaczenie dla rozwoju górnictwa. Biorąc pod uwagę wyczerpywanie się bogatych złóż kopalin użytecznych, jest ona tym czynnikiem, który umożliwia ekonomiczńą eksploatację złóż uboższych. Postęp techniczny dokonywany w tej dziedzinie zezwala na eksploatację złóż uznanych dawniej za niezdatne do eksploatacji, jak również wykorzystanie odpadów uznawanych do tej pory za nieużyteczne.

Temat: 11.2. Podstawowe procesy przeróbcze

Klasyfikacja mechaniczna - przesiewanie

Urobiona kopalina użyteczna (materiał surowy) stanowi mieszaninę ziarn o różnej wielkości i w tej postaci nie może być kierowana do wzbogacania ani też do bezpośredniego zużytkowania. Dlatego też pierwszym, a w niektórych przypadkach jedynym procesem przeróbczym, jakim poddawany jest materiał surowy, jest klasyfikacja.

Najbardziej rozpowszechnionym sposobem klasyfikacji jest klasyfikacja mechaniczna na przesiewaczach. Celem przesiewania jest rozdział sypkiego materiału na tzw. klasy ziarnowe, czyli pożądane zbiory ziarn o określonych wymiarach ziarn najwi.ększych i najmniejszych.

Urobek przesiewa się na przesiewaczach, których istotną część stanowią sita (jedno lub kilka) wprowadzane w ruch (najczęściej posuwisto-zwrotny) za pomocą odpowiednich mechanizmow.

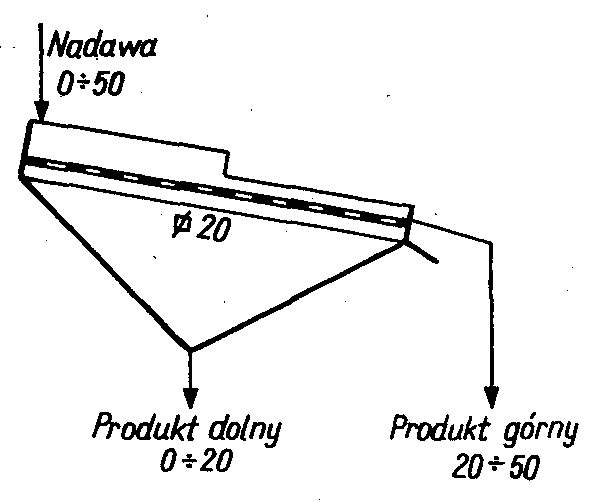

Nadawany na sito materiał surowy (nadawa) posuwając się po sicie jest rozdzielany na dwie klasy ziarnowe - produkt górny i produkt dolny. Schemat przesiewania na jednym sicie pokazano na rys. 11.1.

Stosując przesiewacz o większej liczbie sit, można otrzymać odpowiednio większą liczbę klas ziarnowych (rys. 11.2).

Klasy ziarnowe o wielkościach ziarn dostosowanych do wymagań odbiorcow, które bezpośrednio po wydzieleniu mogą być kierowane do sprzedaży, nazywa się sortymentami, a samo przesiewanie nosi wtedy nazwę sortowania.

Rys. 11.1. Schemat przesiewania ma- Rys 11.2. Schemat przesiewania wielokrotnego

teriału na przesiewaczu o jednym sicie

Dla węgla kamiennego Normy Polskie wyróżniają sortymenty zasadnicze i sortymenty połączone. Nazwy sortymentów, ich podział, wymiary ziarn i oczek w sitach podano w tabl. 11.1.

Sortowanie powinno być prowadzone tak, aby określone sortymenty zawierały ziarna właściwe dla danego sortymentu. Ziarna grubsze, które wskutek małej dokładności sortowania dostały się do drobniejszego sortymentu, nazywa się nadziarnem, ziarna drobniejsze od najdrobniejszych tego sortymentu nazywa się podziarnem.

Na przykład dla sortymentu Orzech II (klasa 50 do 25 mm) nadziarno będą stanowiły ziarna powyżej 50. mm, a podziarno o wymiarach poniżej 25 mm.

Dopuszczalna ilość nadziarna i podziarna w sortymentach węgla kamiennego (dla celów energetycznych) jest określona w Normach Polskich, np. w sortymencie OII nadziarna nie powinno być więcej jak 5%, a podziarna mniej jak 8%, w tym ziarn o wymiarach 6 do 0 mniej jak 2%.

Na dokładność przesiewu wpływa:

- niekorzystny skład ziarnowy nadawy, zawierającej ziarna o wymiarach bardzo zbliżonych do wymiarów otworów sita lub dużą ilość ziarn bardzo drobnych,

- kształt ziarn, gdyż ziarna o kształcie płaskich płytek lub słupków przechodzą z trudem przez otwory sita,

- wilgotność nadawy powodująca zaklejanie się otworów sita, a rownież sklejenie się drobnych ziarn i przechodzenie ich do sortymentu grubszego, dlatego też pożądane jest, aby węgiel kierowany do sortowania był możliwie suchy.

Temat: 11.2.2.Klasyfikacja przeplywowa hydrauliczna i aerodynamiczna.

Klasyfikacją przepływową nazywa się klasyfikację przeprowadzaną w ośrodku ciekłym lub gazowym na zasadzie opadania ziarn mineralnych w płynącym strumieniu cieczy lub gazu. Klasyfikacja przepływowa prowadzona w ośrodku wodnym nosi nazwę klasyfikacji hydraukcznej (wodnej), prowadzona w ośrodku gazowym (po

wietrzu) nazywa się klasyfikacjg powietrzną lub klasyfikacją aerodynamiczną.

W czasie klasyfikacji hydraulicznej ziama mineralne zawarte w strumieniu przeplywającej wody znajdują się pod działaniem dwóch sił. Jedna to siła ciężkości powodująca opadanie ziarna, druga to siła wynikająca z prędkości strumienia wody starającej się unosić ziarno w kierunku swojego przeplywu. Sile ciężkości powodującej

opadanie ziarna przeciwdziała dodatkowo opór wody hamujący opadanie.

Materiał surowy (nadawa) wprowadzony do strumienia wody przepływającej korytem z określoną prędkością rozdziela się więc na dwie klasy:

- jedną, której ziarna zostaną osadzone na dnie koryta,

- drugą, której ziarna zostaną wyniesione .z wodą.

Jeżeli materiał surowy będzie złożony z ziarn o jednakowym ciężarze właściwym, to efektem klasyfikacji będą dwie klasy ziarnowe: jedna o ziarnach większych i druga o ziarnach mniejszych. Proces taki nosi fiazwę klasyfikacji hydraulicznej wymiarowej i jest odpowiednikiem przesiewania mechanicznego. Stosuje się ją wówczas, gdy przesiewanie mechaniczne materiału o uziarnieniu mniejszym od 1 mm byłoby wysoce nieskuteczne. Przykładem takiej klasyfikacji jest szlamowanie kredy, gdzie wymagane jest uzyskiwanie produktu rynkowego złożonego z ziam bardzo drobnych.

W przypadku gdy materiał surowy złożony jest z ziarn o różnym ciężarze właściwym, na dno koryta będą opadały ziarna mniejsze, ale o większym ciężarze właściwym, a także ziarna większe o mniejszym ciężarze właściwym. Proces taki nosi nazwę klasyfikacji hydraulicznej ciężarowej. Stosuje się ją w procesie przeróbki rud metali. Kiedyś sposobem tym poszukiwacze złota uzyskiwali złoto z piasków złotonośnych.

Klasyfikacja hydrauliczna prowadzona jest w urządzeniach zwanych klasyfikatorami hydraukcznymi. Klasyfikatory hydrauliczne stosuje się do wydzielania grubszych ziarn z mułów w procesie wzbogacania węgla i do oczyszczania wód popłuczkowych.

Klasyfikatory aerodynamiczne mają w przeróbce mechanicznej mniejsze znaczenie niż.klasyfikatory hydrauliczne. Stosuje się je do oddzielania pyłu od materiału grubo uziarnionego i do odpylania powietrza.

Temat: 11.2.3. Rozdrabianie.

Rozdrabianie jest to zmniejszenie wielkości ziarn materiału surowego lub produktów wzbogacenia. Procesy rozdrabiania dzieli się na kruszenie i mielenie, przy czym przez kruszenie rozumie się proces dający produkt o średniej wielkości ziam powyżej 1 mm, przez mielenie zaś proces dający produkt o średnim uziarnieniu poniżej 1 mm.

W niektórych przypadkach kruszenie lub mielenie stanowi główny proces przeróbczy. Takim jest mielenie czystej soli kamiennej przeznaczonej do celów spożywczych, kruszenie kamienia na tłuczeń do celów budowlanych itp.

Częściej rozdrabianie stosowane jest jako operacja przygotowawcza, której celem jest rozluzowanie i rozdzielenie zrośniętych ze sobą ziarn minerałów użytecznych i skał płonnych (zrostów, przerostów), w celu przygotowania materiału zdatnego do wzbogacania. Rozdrabianie może być dokonywane przez zgniatanie, łamanie, ścieranie, łupanie, ścinanie i uderzanie (rys. 11.3).

Rys. 11.3. Schematy procesów rozdrabiania

a - zgniatanie,b - nacisk i ścieranie, c - ścieranie,

d - ścinanie, e - łamanie, f - uderzanie

Ziarna rozdrabia się w maszynach, które zależnie od uzyskiwanego z nich produktu nazywają się kruszarkami lub młynami. Rozróżnia się cztery podstawowe typy kruszarek:

- szczękowe, rozdrabiające materiał pomiędzy dwoma prostokątnymi płytami ustawionymi w kształcie litery V, zwanymi szczękami kruszącymi, z których jedna (uderzająca) jest ruchoma, a druga nieruchoma,

- stożkowe, w których kruszenie dokonywane jest przez zgniatanie między dwoma stożkami zmieniającymi położenie względem siebie,

- walcowe, gdzie rozdrabianie dokonywane jest pomiędzy obracającymi się walcami i szczęką,

- wirnikowe, w których kruszenie następuje przez uderzanie w materiał młotkami umieszczonymi na wirniku.

Z młynów najbardziej rozpowszechnione są młyny bębnowe i rurowe, w których elementy kruszące stanowią kule lub pręty umieszczone luźno w bębnie lub rurze wraz z materiałem mielonym. W czasie obrotu bębna kule lub pręty podnoszą się na pewną wysokość, a następnie spadając uderzają w ziarna materiału powodując jego rozdrobienie.

Temat: 11.2.4. Wzbogacanie ręczne.

Wzbogacaniem ręcznym nazywa się usuwanie ręczne ziarn skały płonnej lub wybieranie ziarn minerału użytecznego z materiału surowego. W pewnym stopniu stosowane jest ono już w przodkach eksploatacyjnych, w których powinno usunąć się z urobku najgrubsze ziarna skały płonnej. W zakładzie przeróbczym wzbogaca się ręcznie na taśmach lub stołach przebierczycb.

Taśmy przebiercze stanowią pewien rodzaj przenośników taśmowych, w ktorych taśma wykonana jest z szeregu pojedynczych członów stalowych połączonych z sobą przegubowo. Stoly przebiercze mogą być stałe lub obrotowe. Stojący przy taśmie przebierczej lub stole przebieracze wybierają z nadawanego na urządzenie materiału odpady i przerosty, odrzucając je do przygotowanych wozów lub pojemników.

W wyniku przebierania otrzymuje się: koncentrat, produkt pośredni (zrosty, przerosty) i odpady.

W procesie wzbogacania ręcznego ocena poszczególnych ziarn dokonywana jest na podstawie cech fizycznych wzbogacanego materiału (barwy, ciężaru, kształtu) i zależy w dużym stopniu od dokładności przebieracza. Prawdopodobieństwo pomyłki stwarza możliwość małej dokładności tego sposobu wzbogacania. Jest to operacja pracochłonna, a więc pociągająca za sobą duże koszty robocizny.

Temat: 11.2.5. Wzbogacanie mechaniczne

Wzbogacanie, w którym wykorzystuje się różnice ciężarów właściwych ziarn wchodzących w skład materiału podanego do wzbogacenia nazywa się wzbogacaniem grawitacyjnym. W wyniku jego stosowania uzyskuje się zbiory ziarn mieszczących się w ustalonych przedziałach ciężarów właściwych, czyli tzw. frakcje.

Wzbogacanie grawitacyjne może być prowadzone:

- w cieczach ciężkich,

- ośrodku wodnym,

- w ośrodku powietrznym.

Najczęściej stosuje się wzbogacanie w cieczach ciężkich i w ośrodku wodnym.

W ośrodku powietrznym wzbogacać można tylko kopaliny surowe suche, w których składnik zasadniczy (minerał użyteczny lub skały płonne) ma stosunkowo małą gęstość (poniżej 1,6 g/cm3).

Wzbogacanie w cieczach ciężkich. W przeróbce mechanicznej do cieczy ciężkich zalicza się wszelkie ciecze o gęstości większej od 1 g/cm3 . Mogą to być roztwory ciężkich soli (np. roztwór CaCl2 o gęstości do 1,654 g/cm3 zależnie od stężenia roztworu) lub też mechaniczne mieszaniny wody z bardzo drobnymi cząstkami ciężkich ciał stałych (np. magnetytu, barytu), które utrzymują się przez pewien czas w postaci zawiesiny. Warunkiem utrzymania w zawieszeniu ciał stałych jest ciągły ruch cieczy zawiesinowej.

Rozdrobiona kopalina użyteczna wrzucona do naczynia zawierającego ciecz ciężką o gęstości np. 1,5 g/cm3 ulega rozdziałowi na dwie, frakcje:

- frakcję lekką o gęstości poniżej 1,5 g/cm3, której ziarna utrzymują się na powierzchni cieczy ciężkiej i mogą być z niej zebrane (zgarnięte),

- frakcję ciężką o gęstości powyżej 1,5 g/cm3, której ziarna toną w cieczy i gromadzą się na dnie naczynia.

W praktyce wzbogacanie w cieczy ciężkiej dokonywane jest w odpowiednich wzbogacalnikach zwanych wzbogacalnikami cieczy ciężkiej. Wzbogacanie w cieczy ciężkiej ma wiele zalet, z których jako główne należy wymienić:

- dużą dokładność wzbogacania (czysty koncentrat, minimalne straty minerału użytecznego w odpadach),

- możliwość wzbogacania węgla surowego zawierającego również sortymenty grube,

- małą pracochłonność oraz mały rozchód wody i energii.

Zalety te. zdecydowały o szerokim zastosowaniu wzbogacalników cieczy ciężkej w przemyśle węglowym oraz w kopalnictwie rud i kruszców metali.

Wzbogacalnik Disa konstrukcji i produkcji krajowej stanowi jeden z najczęściej stosowanych urządzeń tego typu do wzbogacania węgli kamiennych, a niekiedy do wzbogacania rud cynkowo-ołowianych. W przypadku wzbogacania węgli kamiennych ciecz ciężką stanowi zawiesina magnetytu w wodzie.

Na rys. 11.4 przedstawiono schematycznie dwuproduktowy wzbogacalnik Disa-1.

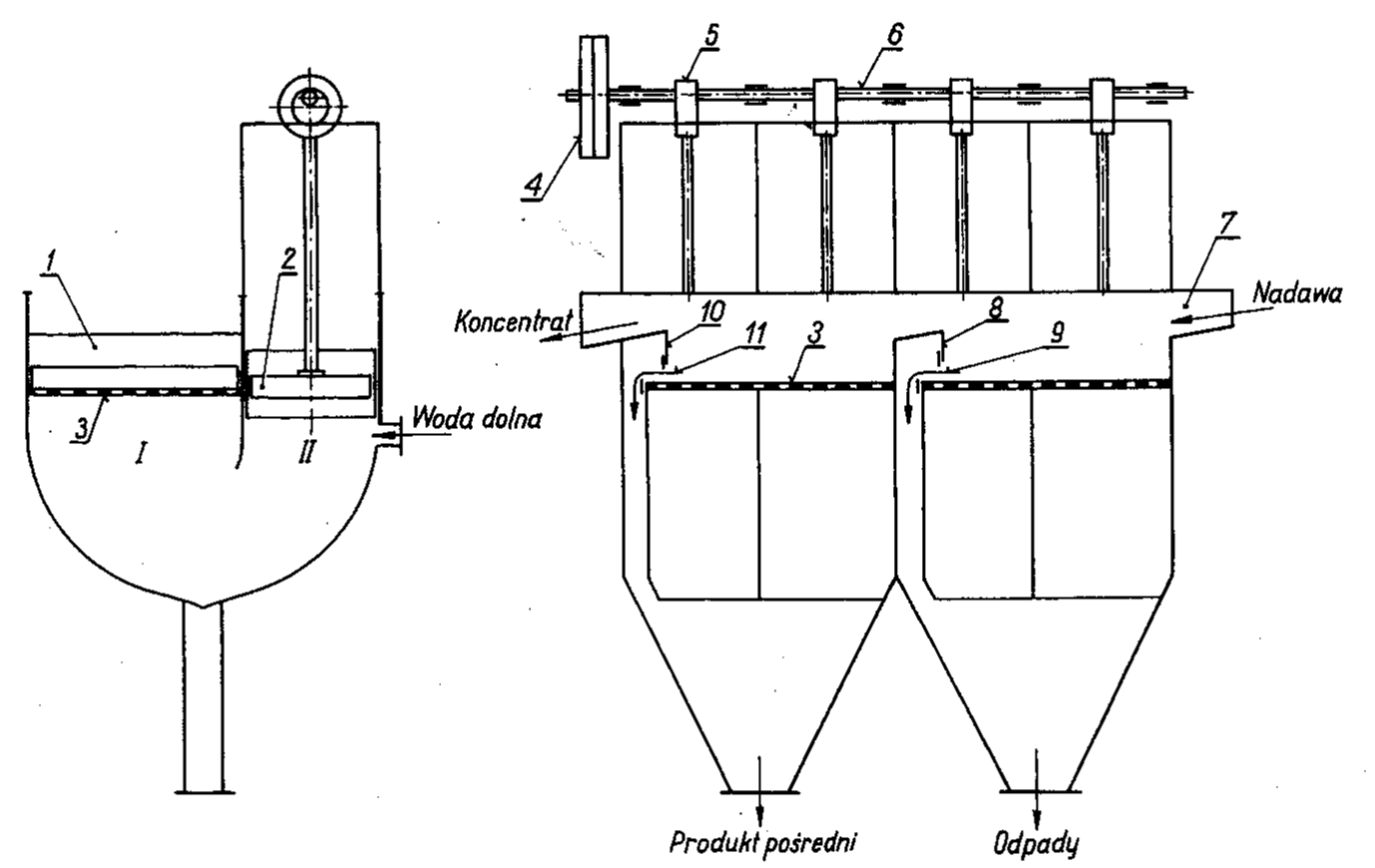

Wzbogacalnik Disa-1 składa się ze zbiornika stożkowego 1 wypełnionego cieczą ciężką doprowadzoną od dołu rurociągami 2. W zbiorniku zawieszone jest koło łopatkowe 3 napędzane za pomocą silnika 4.

Węgiel surowy (po wstępnym odsianiu z niego ziarn drobnych) kierowany do koryta roboczego 5 ulega rozdziałowi na dwa produkty: koncentrat (frakcja lekka gromadzący się na powierzchni cieczy ciężkiej, oraz odpady (frakcja ciężka) tonące w cieczy ciężkiej i osadzające się na dnie zbiornika. Koncentrat unoszony z płynącym strumieniem cieczy wyładowuje się przelewem za pomocą wygarniacza 6. Odpady wygarniane są z dna zbiornika kołem łopatkowym i wysypywane do zsuwni 7.

Specjalne urządzenia zmywcze oczyszczają koncentrat z magnetytu.

Rys. 11.4. Wzbogacalnik Disa-1

l - zbiornik stożkowy, 5 - koryto robocze,

2 - rurociąg cieczy ciężkiej, 6 - wygarniacz koncentratu,

3 - koło łopatkowe 7 - zsuwnia odpadów

4. - silnik

Wzbogacanie w ośrodku wodnym. Woda stanowiąca ośrodek, w którym dokonuje się wzbogacania, musi znajdować się w ciągłym ruchu.

Może on być:

- palsacyjay, stosowany w wzbogacalnikach zwanych osadzarkami pulsacyjnymi,

- przeplywowy, stosowany w wzbogacalnikach strumieniowych i na stołach koncentracyjnych,

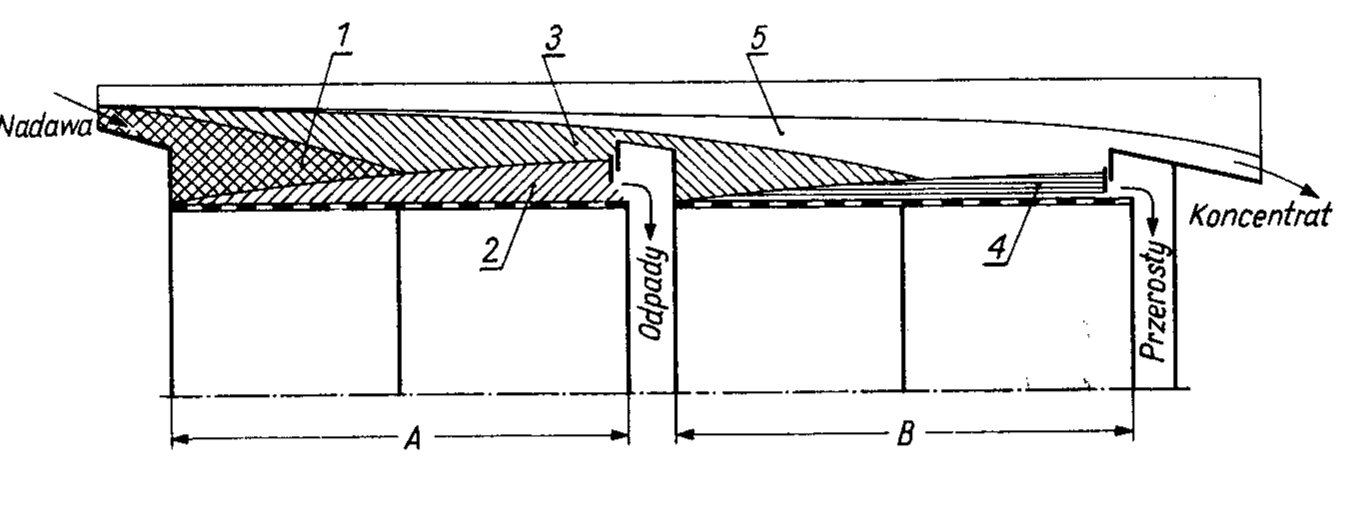

- wznoszący, stosowany w wzbogacalnikach hydraulicznych. W osadzarkach pulsacyjnych rozdział podawanej do wzbogacenia nadawy następuje pod wpływem pulsacji wody wywołanej ruchem tłoka (osadzarki pulsacyjne tłokowe - rys. 11.5) lub innym sposobem (osadzarki pulsacyjne beztłokowe).

Pulsacja powoduje rozluźnienie nadawanego materiału, a większa prędkość opadania ziarn o większym ciężarze właściwym powoduje jego rozdzielenie na koncentrat, produkt pośredni i odpady według schematu pokazanego na rys. 11.6.

Osadzarki pulsacyjne stosuje się do wzbogacenia węgla kamiennego i rud.

Rys. 11.6. Schemat rozdziału węgla surowego w osadzarce pulsacyjnej trójproduduktowej

A - przedział pierwszy,

B - przedział drugi;

1 - mieszanina ziarn o różnych ciężarach właściwych,

2 - ziarna najcięższe (odpady),

3 - ziarna o pośrednich ciężarach właściwych (węgiel czysty i przerosty),

4 - produkt przejściowy (przerosty),

5 - produkt wzbogacony (czysty węgiel)

Rys. 11.5. Schemat osadzarki pulsacyjnej tłokowej

I - komora robocza, II - komora tłokowa;

1 - łoże robocze,

2 - tłok,

3 - sito dziurkowane,

4 - tarcza napędowa,

5 - mimośród,

6 - wał,

7 - koryto nadawy,

8 - próg,

9 - szczelina odbiorcza odpadów,

10 - próg odbiorczy koncentratu,

11 - szczelina produktu przejściowego

Praca ich jest prawidłowa, jeżeli odpady nie zawierają ziarn rozmakających skał ilastych. W przypadku węgla nadawa nie powinna zawierać więcej jak 8% przerostów.

Wzbogacanie strumieniowe. Stanowi wzbogacanie grawitacyjne, w którym rozdział ziarn różniących się ciężarem właściwym odbywa się w płynącym strumieniu wody. Rozdział ten opiera się na zasadach podanych przy omawianiu klasyfikacji hydraulicznej.

Wzbogacanie przeprowadza się w korytach nachylonych pod nieznacznym kątem, którymi przepływa strumień wody unoszący wzbogacany materiał.

Wzbogacanie strumieniowe stosuje się do wzbogacania rud metali (zwłaszcza rud okruchowych) i węgla kamiennego. W zakładach przeróbczych węgla kamiennego stosuje się wzbogacalniki strumieniowe typu Reo i Cascadyn.

Wzbogacanie na stolach koncentracyjnych. Odbywa się w strumieniu wody spływającym po nachylonej powierzchni stołu przy równoczesnym ruchu posuwisto-zwrotnym płyty stołu. Powierzchnia płyty stołu może być gładka lub rowkowana.

Materiał kierowany do wzbogacania powinien być wstępnie rozdzielony na klasy ziarnowe w klasyfikatorach hydraulicznych. Schemat wzbogacania na stole koncentracyjnym pokazano na rys. 11.7.

Na stół koncentracyjny kieruje się określoną klasę ziarnową zmieszaną z wodą (tzw. woda robocza). Niezależnie od wody roboczej, doprowadza się na powierzchnię stołu wodę. dodatkową.

W strumieniu spływającej wody następuje rozdział nadawanego materiału, przy czym:

- ziarna najlżejsze spływają jako szlamy (F) niesione wodą po najkrótśzej drodze w kierunku dolnej krawędzi stołu,

- ziarna lekkie (E, D) i pośrednie (C, B) tworzą pasmo spływające rozszerzającym się wachlarzem, jak pokazano na rys. 11.7,

- ziarna najcięższe, które najszybciej osiadły na płycie, pod wpływem ruchu stołu posuwają się w kierunku poprzecznej krawędzi stołu.

Rys. 11.7. Schemat działania wstrząsanych stoków koncentracyjnych

Z uzyskanego rozdziału wybiera się najbogatszą w minerał użyteczny frakcję jako koncentrat i pozbawioną go - jako odpady. Stoły koncentracyjne stosuje się do wzbogacania rud cynku, ołowiu, żelaza, do wydzielania minerałów ciężkich ze złóż okruchowych oraz wzbogacania. węgla w klasie poniżej 16 mm.

Wzbogacalniki hydrauliczne. Wzbogacalniki te znane są również jako wzbogacalniki strumieniowe pionowo-prądowe. Wzbogaca się w nich węgiel kamienny. W Polsce stosuje się wzbogacalniki typu Menzies, Hydrotator i Hydroseparator.

Temat: 11.2.6. Wzbogacanie magnetyczne i elektrostatyczne

Wzbogacanie magnetyczne. Jest oparte na wykorzystaniu własności magnetycznych minerałów. Znalazło ono szerokie zastosowanie przy wzbogacaniu rud żelaza (magnetytów, hematytów, syderytów) oraz rud manganu, tytanu, wolframu i chromu.

Schemat wzbogacania magnetycznego pokazano na przykładzie wzbogacalnika elektromagnetycznego bębnowego (rys. 11.8).

Rys. 11.8. Wzbogacalnik elektromagnetyczny bębnowy

1 - skrzynka nadawcza, 4 - elektromagnesy,

2 - podajnik wahadłowy, 5 - zsyp koncentratu wykazującego własności magnetyczne,

3 - bęben obrotowy, 6 - zsyp odpadów

Nadawę podaje się ze skrzynki nadawczej 1 przez podajnik wahadłowy 2 na bęben obrotowy 3 wykonany z materiału niemagnetycznego. Wewnątrz bębna znajdują się nieruchome elektromagnesy wytwarzające pole magnetyczne na wycinku powierzchni bębna Materiał magnetyczny przywiera w tej sferze do bębna i dopiero po wyniesieniu go poza obręb pola magnetycznego odpada do zsypu 5 Odpady, nie wykazujące własności magnetycznych zsypują się z powierzchni bębna do zsypu 6.

W zakładach przeróbczych węgla kamiennego stosowane są, oparte na tej samej zasadzie, tzw. oddzielacze magnetyczne do usuwania żelastwa zawartego w węglu surowym.

Wzbogacanie elektrostatyczne. Polega na rozdzielaniu materiału surowego na koncentrat i odpady siłami występującymi w polu elektrycznym. Rozdział następuje przy wykorzystaniu różnic przewodności elektrycznej ziarn materiału surowego. Metodę tę stosuje się do wzbogacania pyłów rud metali, pyłów węgla i innych kopalin użytecznych.

Temat: 11.2.7. Wzbogacanie flotacyjne

Wzbogacanie flotacyjne (flotacja) jest metodą wzbogacania opartą na różnicy zwilżalności ziarn minerałów wchodzących w skład materiału podanego do wzbogacenia.

Poszczególne ciała stałe cechują się różnym stopniem zwilżalności. Kropla wody umieszczona na powierzchni ciała łatwo zwilżalnego rozpływa się. W miarę zmniejszania się zwilżalności kropla coraz trudniej się rozpływa i kształt jej staje się bardziej kulisty.

Miarą zwilżalności powierzchni ciała jest graniczny kąt skrajny (rys. 11.9) wynoszący 0° przy zupełnym zwilżęniu powierzchni i 180° przy zupełnym jej niezwilżeniu (ciało idealnie niezwilżalne).

Rys. 11.9. Stopień zwilżalności mierzony kątem skrajnym

Do flotacji kieruje się materiał o uziarnieniu poniżej 1 mm. Kopalina użyteczna powinna być rozdrobiona, aby zarówno minerały użyteczne, jak i skała płonna występowały w postaci oddzielnych cząstek - ziarna poniżej 0,5 mm, a nawet poniżej 0,1 mm.

Wzbogacanie następuje w ośrodku wodnyur, tzw. mętach flotacyjnych, będących zawiesiną ziarn kopaliny w wodzie i przy udziale pęcherzyków powietrza wprowadzonych z zewnątrz lub wytworzonych w mętach flotacyjnych.

Ziarna, trudno zwiżalne będą przyczepiały się do pęcherzyków powietrza i będą porywane przez nie na powierzchnię, tworząc tam pianę obciążoną ziarnami mineralnymi. Ziarna, łatwo zwilżalne otoczone wodą ze wszystkich stron będą tonąć i gromadzić się na dnie naczynia (rys. 11.10).

Rys. 11.10. Rozdział ziarn o różnej zwilżalności w procesie flotacji

Dla ułatwienia procesu flotacji stosuje się w nim, zależnie od potrzeby, substancje zwane odczynnikami flotacyjnymi. Są to:

- odczynniki pianotwórcze, pomagające w wytworzeniu możliwie trwałej piany;

- odczynniki zbierające, które wprowadzone do mętów flotacyjnych pokrywają cienką warstewką powierzchnie ziarn minerałów i eliminują zwilżalność ich powierzchni; umożliwia to przyczepianie się ziarn mineralnych do pęcherzyków powietrza i wynoszenie ich na powierzchnię mętów flotacyjnych; odczynnik zbierający dobiera się tak, aby mógł on zmniejszać zwilżalność wybranego minerału kopaliny surowej;

- odczynniki modyfikujące, które przez reakcje chemiczne uaktywniają powierzchnię ziarn mineralnych na adsorbcję odczynników zbierających, przez co zwiększają ich własności flotacyjne (aktywatory) albo ich pozbawiają na pewien czas tych własności (depresory); umiejętne stosowanie odczynników modyfikacyjnych zezwala na wydzielanie szeregu różnych minerałów rud wielometalicznych.

Flotowniki. Są to urządzenia do wzbogacania kopalin użytecznych metodą flotacyjną. Zależnie od sposobu wytwarzania pęcherzykow powietrza w mętach flotacyjnych rozróżnia się flotowniki mechaniczne, pneumatyczne i iniektorowe.

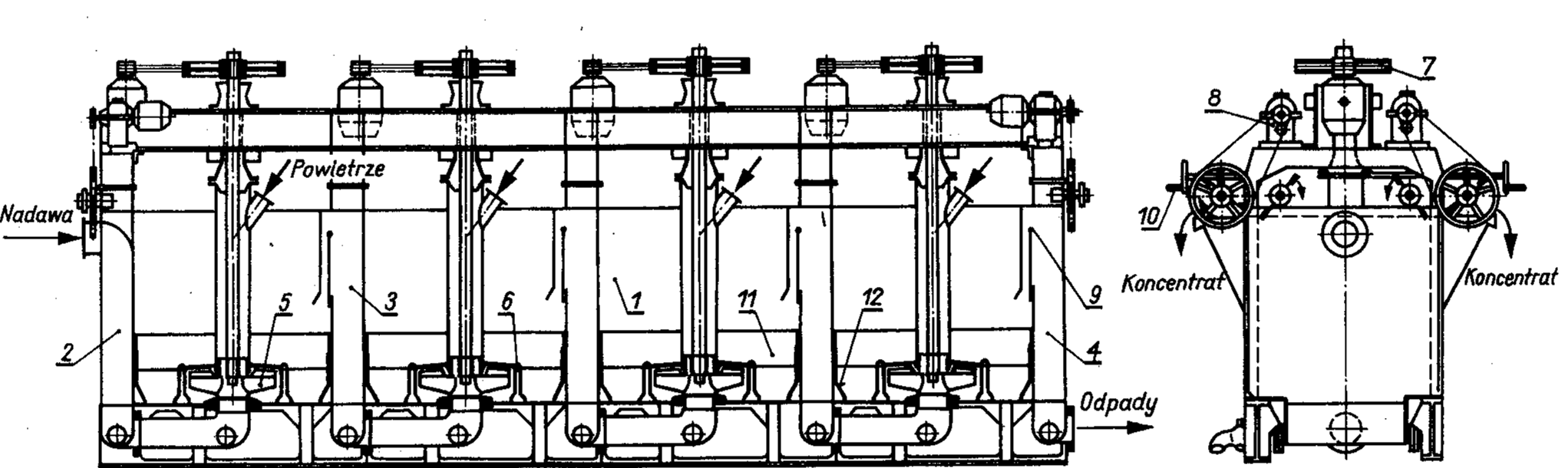

Budowę i działanie flotownika mechanicznego omówiono na przykładzie flotownika PA skonstruowanego w Biurze Projektów Separator w Katowicach i produkowanego przez fabrykę maszyn gómiczych PIOMA w Piotrkowie. Wykonywany jest on w kilku odmianach.

Na rys. 11.11 przedstawiono flotownik PA-3X komorowy. Proces flotacji dokonywany jest w nim przez napowietrzanie mętów flotacyjnych powietrzem zasysanym i rozproszonym w postaci pęcherzyków ruchem wirnika. Wydzielające się pęcherzyki powietrza unoszą się do góry wraz z oblepiającymi je trudno zwilżalnymi ziarnami koncentratu. Wypływając na powierzchnię mętów flotacyjnych tworzą pianę, która jest wygarniana z obu stron zgarniaczami łopatkowymi:

Rys. 11.11. Flotownik PA-3X komorowy

1 - komora robocza, 2 - komora nadawcza, 3 - komora przelewowa,

4 - komora odpadów, 5 - wirnik, 6 - stator,

7 - napęd wirnika, 8 - napęd zgarniaczy piany, 9 - próg przelewowy,

10 - regulacja ręczna wysokości progu przelewowego,

11 - statecznik,

12 - wykładzina przeciwścierna

Pozostałe męty (zawierające jeszcze koncentrat) przepływają do drugiej, a następnie do trzeciej komory, gdzie następuje dalsze wydzielenie koncentratu. Z ostatniej komory otrzymuje się koncentrat (wygarniany podobnie jak w komorze pierwszej i drugiej) i odpady odprowadzane dołem.

Flotowniki PA stosowane są w zakładach wzbogacania węgla koksowego.

Temat: 11.3. Przeróbka mechaniczna węgla kamiennego.

Węgiel kamienny ze względu na zastosowanie dzieli się na:

- węgiel do celów energetycznych - zwany węglem energetycznym,

- węgiel do celów przeróbki chemicznej - zwany węglem wsadowym,

Do węgli energetycznych zalicza się węgle płomienne (typ 31), gazowo-płomienne (typ 32), a niekiedy typ 33 oraz węgle chude (typ 38), antracytowe (typ 41) i antracyty (typ 42).

Do grupy drugiej zalicza się węgle koksowe i gazowe (typy 33, 34, 35, 36 i 37. Do procesów zgazowania, uwodornienia oraz wytlewania stosuje się również typy 31 i 32.

Przeróbkę mechaniczną węgli energetycznych i węgli wsadowych prowadzi się zazwyczaj w odrębnych ciągach technologicznych, wprowadzając już na dole odrębne znakowanie poszczegolnych typów przez kropienie wapnem.

Mechaniczna przeróbka węgla energetycznego. W Polsce istnieje duża różnorodność zakładów przeróbki mechanicznej węgla. energetycznego. Jeszcze obecnie pracują zakłady stare liczące kilkadziesiąt lat, wielokrotnie modernizowane i wyposażone w różnorodne maszyny oraz urządzenia. Obecnie, budując nowe zakłady przeróbcze, zwraca się uwagę na osiągnięcie maksymalnych efektów ekonomicznych przez uzyskanie dobrych jakościowo i poszukiwanych asortymentow rynkowych i minimalizację kosztów produkcji (głównie robocizny).

W nowoczesnych zakładach przeróbczych po przeprowadzeniu wstępnej klasyfikacji i kruszeniu uzyskuje się dwie klasy: 200 do 20 mm i 20 do 0 mm. Klasę 200 do 20 mm poddaje się wzbogacaniu mechanicznemu w cieczy ciężkiej, a następnie po przemyciu i odwodnieniu rozdziela się sortymenty handlowe: Kostkę 200 do 80 mm, Orzech 80 do 30 mm i Groszek 130 do 20 mm. Klasę 20 do 0 mm; jeśli ma odpowiednią wartość opałową i nie zawiera nadmiemej ilości popiołu, sprzedaje się jako Miał I do elektrowni przemysłowych. Do celów energetycznych dopuszcza się stosować węgiel o wartości opałowej powyżej 12000 kJ/kg i zawartości popiołu mniejszej od 40%.

Mechaniczna przeróbka węgli koksowych. Z uwagi na wysoką wartość węgla koksowego wszystkie węgle o własnościach koksowniczych są wzbogacane. Proces technologiczny obejmuje wstępną klasyfikację, kruszenie klas grubych i wzbogacanie. Klasy grube i średnie wzbogaca się we wzbogacalnikach cieczy ciężkiej, miały w osadzarkach, muły we flotownikach.

Koncentrat zbywany jest w sortymentach 20 do 0 lub 80 do 0 mm, przy czym cena zbytu nie zależy od sortymentu. Parametrem zasadniczym jest zawartość popiołu. Wyróżnia się pięć klas o procentowej zawartosci popiołu w stanie suchym 5, 6, 7, 8 i 9%. Węgiel o zawartości popiołu powyżej 9% przeznacza się do celów energetycznych.

Temat: 11.4. Analiza techniczna i elementarna węgla.

Badanie węgla w zakładach przeprowadza się za pomocą:

- analiz technicznych,

- analiz elementarnych,

- analiz wykonywanych dla celów przeróbki mechanicznej.

Analizy techniczne. Ich zadaniem jest określenie fizycznych i fizykochemicznych parametrów jakości węgla, a więc zawartości popiołu, wilgoci i częsci lotnych, wskaźników koksowalności (spiekalności), ciepła spalania, wartości opałowej itp.

Analizom technicznym poddaje się:

- węgiel surowy przed skierowaniem go do procesu przeróbczego,

- produkt z poszczególnych etapów procesu przeróbczego,

- produkt gotowy kierowany do zbytu (węgiel handlowy).

Analizy techniczne węgla wykonuje się również w celu uzyskania danych, stanowiących podstawę obliczeń techniczno-ekonomicznych opłacalności produkcji i projektowanego procesu przeróbczego. Metody analizy technicznej powinny być szybkie i proste, aby nie hamowały procesu przeróbczego. Sposób ich przeprowadzania objęty jest normą.

Analizy elementarne (pierwiastkowe). Mają one na celu określenie jakościowe i ilościowe pierwiastków wchodzących w skład węgla.

Analizy do celów przeróbki mechanicznej. Dokonuje się je w celu oznaczania składu ziarnowego, nadziarna i podziarna oraz wskaźników wzbogacalności.

W polskim przemyśle węglowym obowiązuje przeprowadzenie systematycznej okresowej kontroli technicznej jakosci węgla.

W zakresie węgla surowego obowiązuje:

- badanie zawartości kamienia w klasie ziarnowej powyżej 30 mm, w klasie ziarnowej poniżej 30 mm badanie zawartości popiołu i wilgoci powierzchniowej,

- badanie składu ziarnowego na sitach 200, 80, 30, 20 i 10 mm,

- rozdział w cieczach ciężkich o ciężarach właściwych 1,3; 1,35; 1,4; 1,5; 1,6; 1,7 i 1,8 G/cm3.

W węglu handlowym badaniu podlegają wszystkie sortymenty węgla otrzymywane w zakładzie przeróbki mechanicznej i brykietowni. Oznaczać należy parametry decydujące o zaklasyfikowaniu i cenie zbytu danego sortymentu.

Do analizy kieruje się próbki węgla, których wielkość, miejsce, sposób pobrania oraz przygotowania do analizy określone są w normach.

Temat: 11.5: Użytkowanie węgla kamiennego.

11.5.1. Główne kierunki użytkowania wggla kamiennego

Główne kierunki użytkowania węgla kamiennego stanowią:

- spalanie,

- zgazowanie (niecałkowite spalanie),

- odgazowanie (wytlewanie, koksowanie),

- uwodornienie.

Temat: 11.5.2. Spalanie

Większość wydobywanego w świecie węgla kamiennego wykorzystuje się w procesie całkowitego spalania, w którym pierwiastki tworzące organiczną masę węgla (węgiel, wodór, siarka) ulegają utlenieniu. Powstałe produkty spalania: C02, SO2 lub S03 oraz N2 tworzą tzw. gazy spalinowe uchodzące do atmosfery. Substancja mineralna węgla częsciowo ulega utlenieniu, częściowo innym przemianom, dając popiół.

Spalanie dokonywane jest w piecach domowych, kotłach przemysłowych oraz w piecach cementowniczych i cegielniach.

Piece domowe, piece centralnego ogrzewania i lokomotywy zużywają węgiel sortymentowy, koks, brykiety. Spalanie odbywa się w warstwie na rusztach. Wymagany jest węgiel o wysokiej wartości opałowej, bez podziarna i nadziarna oraz o małej zawartości popiołu i siarki.

W kotlach przemyslowych spala się węgiel w sortymentach lub zmielony na pył. Spalanie odbywa się w warstwie na rusztach (paleniska rusztowe) lub w zawiesinie (paleniska pyłowe):. W kotłach przemysłowych spala się węgle niskowartościowe o duzej zawartości popiołu. Szkodliwa jest obecność w paliwie siarki oraz pierwiastków śladowych: arsenu, ołowiu, fluoru, które przy wielkich ilościach spalanego węgla (np. w elektrowniach) wywierają szkodliwy wpływ na środowisko. W piecach cementowrdczych i cegielniach spala się w zasadzie węgiel średnio- i niskokaloryczny.

Temat: 11.5.3. Zgazowanie

Zgazowanie jest procesem niezupełnego spalania paliw stałych (węgla kamiennego, brunatnego, drewna), w wyniku którego zachodzi zamia paliwa stałego na gazowe.

Proces zgazowania prowadzi się w specjalnych urządzeniach zwanych generatorami gazowymi albo czadnicami. Do zgazowania kieruje się węgiel typu 31 lub 32 o niskiej spiekalności w sortymentact Groszek I i II.

Zależnie od sposobu zgazowania uzyskuje się gaz powietrzny gaz wodny lub powietrzno-wodny. Skład wymienionych gazów i icl wartość opałową podano w tabl. 11.2.

Tablica 11.2. Rodzaje gazów technicznych wytwarzanych w procesie zgazowania paliw stałych

Gaz powietrzny, zwany również gazem generatorowym, otrzymuje się przepuszczając powietrze przez grubą warstwę rozżarzonego węgla. Zachodzi tu najpierw reakcja utleniania (CO + ½ O2 = CO2), a następnie redukcji w górnych warstwach rozżarzonego węgla, w myśl reakcji CO2 + C = 2C0. Gaz geneneratorowy stosowany jest szeroko w hutnictwie.

Gaz powietrzno-wodny, otrzymywany w wyniku zgazowania węgla, stosowany jest jako opał do celów przemysłowych.

Gaz wodny otrzymuje się w generatorach gazowych przez działanie pary wodnej na rozżarzony koks według reakcji C + H20 = CO + H2.

Na rys. 11.12 pokazano przekrój generatora gazowego. Od góry zasypuje się węgiel i odbiera gaz, od dołu wdmuchuje się czynnik zgazowujący (powietrze, parę wodną) i odbiera żużel. Z jednej tony paliwa można uzyskać około 3 tys. m3 gazu opałowego.

Rys. 11.12. Generator gazowy o ruchomym ruszcie

1 - mieszanina para-powietrze, 2 - załadunek paliwa,

3 - ujście gazów,

4 - ruszt obrotowy, 5 - popielnik,

6 - usuwanie popiołu, 7 - napęd rusztu

Temat: 11.5.4. Odgazowanie węgla.

Odgazowanie jest procesem rozkładu masy węglowej na produkty stałe (koks) i części lotne, z których wydziela się frakcje ciekłe (smoła, benzole) i gazy palne. Rozkład następuje pod wpływem wysokiej temperatury i nosi nazwę suchej destylacji. Jest podstawą produkcji gazu opałowego (tzw. gazu miejskiego) w gazowniach oraz produkcji koksu w koksowniach.

W gazowniach używa się węgla sortymentowego (Orzechy i Groszki typów 33 i 34). Proces odgazowania prowadzi się w piecach gazowniczych w temperaturze 900 do 1200°C.

Schemat klasycznej gazowni przedstawia rys. 11.13. Produkty otrzymywane w gazowniach podano w tabl. 11.3. Uzyskany gaz ma wartość opałową 17 640 kJ/m3.

Głównym celem koksownictwa jest produkcja koksu. Produkty uboczne stanowią: gaz koksowniczy, benzol, woda amoniakalna, siarczan amonu i smoła koksownicza. Proces koksowania prowadzi się w specjalnych zakładach - koksowniach. Surowiec koksowniczy stanowią węgle typów 33, 34, 35, 36 i 37, szczególnie zaś najbardziej szlachetne węgle koksowe typów 35 i 36. Dostarczany węgiel o uziarnieniu 80 do 0 lub 30 do 0 mm kruszony jest do uziarnienia 3 do 0 mm. Odpowiednio przygotowaną mieszankę ogrzewa się w komorach koksowniczych w temp. 900 do 1050°C. Zależnie od składu mieszanki otrzymuje się koks metalurgiczny, opalowy, generatorowy lub do celów chemicznych (produkcja karbidu). Produkty płynne stanowią gaz koksowniany, benzol, woda amoniakalna i smoła koksownicza.

Rys. 11.13. Schemat gazowni

1.- zasobnik węgla, 10 - zbiornik na smołę,

2 - generator gazowy, 11 - płuczka naftalenowa,

3 - piec gazowniczy, 12 - płuczka amoniakalna,

4 - wózek na koks, 13 - skrzynie czyszczące do usuwania siarkowodoru,

5 - płuczka z zamknięciem hydrauliczmym,

6 - chłodnia powietrzna, 14 - płuczka benzolowa,

7 - chłodnica wodna, 1s - gazomierz,

8 - pompa ssąca, 16 - zbiornik gazu

9 - odsmalacz,

Tablica 113. Produkty otrzymywane w gazowniach (średnio z 1000 kg węgla)

Gaz koksowniczy ma wartość opałową 16 800 kJ/m3 i używany jest jako gaz grzewczy.

Wytlewanie jest procesem odgazowania prowadzonym w temperaturze 500 do 600°C. W procesie tym otrzymuje się produkt stały - półkoks, stanowiący wartościowe paliwo bezdymne oraz produkty ciekłe - prasmołę, z której po oddestylowaniu uzyskuje się tzw. benzynę wytlewną oraz gaz wytlewny.

Proces wytlewania prowadzi się w specjalnych piecach wytlewnych. Najbardziej rozpowszechnione są piece wytlewne typu Lurgi.

Surowcem w procesie wytlewania może być węgiel kamienny (jeśli chodzi o uzysk półkoksu) lub węgiel brunatny, gdy chodzi o uzyskanie paliw motorowych (oleje do silników Diesla, benzyna).

Uwodornienie albo upłynnienie węgla polega na otrzymaniu z węgla kamiennego lub brunatnego paliw ciekłych w wyniku poddania go działaniu wodoru w wysokiej temperaturze i pod wysokim ciśnieniem.

Uzyskane paliwa plynne są wysokiej jakości, ale koszt ich produkcji jest tak duży, że w obecnym układzie ekonomicznym przedsięwzięcie jest nieopłacalne. Prace naukowo-badawcze prowadzone w róznych krajach zdążają w kierunku opracowania lepszych, oplacalnych technologii upłynnienia węgla.

Temat: 11.6. Wzbogacanie rud metali.

Rudy żelaza. W przeróbce rud żelaza dominuje wzbogacanie ogniowe. Polega ono na podgrzewaniu rudy w celu zwiększenia procentowej zawartości żelaza lub ułatwienia dalszej przeróbki.

Procesy ogniowe można podzielić na:

- prażenie utleniające,

- prażenie magnetyzujące,

- proces żelgrudy.

Prażenie utleniające. Jego podstawowym celem jest usunięcie dwutlenku węgla z rud syderytowych oraz usunięcie wody związanej chemicznie w przypadku rud zawierających uwodnione tlenki żelaza.

Zachodzą tu reakcje:

FeC03 = Fe0 + COZ (usunięcie CO2 z syderytu)

Fe203 - nH20 = Fe203 + nH20 (usunięcie wody związanej chemicznie)

Rudy zawierające siarkę w wyniku prażenia tracą znaczną część tego szkodliwego pierwiastka, przez co stają się pełnowartościowym składnikiem wsadu wielkopiecowego. Do prażenia kieruje się rudę wstępnie wzbogaconą.

Prażenie magnetyzujące. Prowadzi się je w celu przemiany paramagnetycznych tlenków żelaza (hematyt, limonit) w tlenki ferromagnetyczne (magnetyt). Dzięki temu możliwe jest wydzielanie tlenków żelaza z rudy przy zastosowaniu wzbogacania magnetycznego.

Proces żelgrudy. Prowadzi się go w piecach obrotowych, do których wsad stanowią: mieszanka ubogiej rudy (do 32% Fe), reduktor (węgiel, miał koksowy, półkoks) i w razie potrzeby topnik. Do opalania pieca używa się pyłu węglowego lub gazu. W wyniku procesu ogniowego otrzymuje się tzw. lupy, czyli ziarna zredukowanego żelaza zlepione z żużlem. Materiał ten miele się oraz rozdziela metodą magnetyczną na żelgrudę (o zawartości nawet powyżej 80% Fe) i żużel.

Rudy miedzi. Ponad 80% światowej produkcji miedzi pochodzi z rud siarczkowych. Minerały główne tych rud stanowią chalkozyn, bornit lub chalkopiryt. Towarzyszą im utlenione związki miedzi w postaci kuprytu, malachitu, azurytu i chryzokoli

W złożach dolnośląskich minerały użyteczne (głównie chalkozyn, bornit, malachit) występują w ziarnach o wielkościach kilku do kilkuset mikronów (większość 15 do 50 g). Ruda surowa poddawana jest klasyflkacji wstępnej, a następnie trzystopniowemu procesowi wzbogacania (rys. 11.14).

Każdy etap złożony jest z mielenia, klasyfikacji i flotacji, przy czym koncentraty uzyskane z poszczególnych stopni wzbogacania poddawane są ponownej flotacji. W efekcie z rudy surowej zawierającej 0,4 do 1% Cu uzyskuje się koncentrat o zawartości 14 do 23% Cu.

Rys. 11.14. Schemat zakładu przeróbki mechanicznej rud miedzi

Rudy cynkowo-ołowiane. Rudy siarczkowe cynkowe, ołowiane i polimetaliczne wzbogaca się różnymi metodami, zależnie od wielkości ziarn minerałów użytecznych. Duże różnice ciężarów właściwych minerałów użytecznych i skały płonnej pozwalają przy ziarnach grubszych stosować wzbogacanie grawitacyjne w osadzarkach. Uzupełnieniem metod grawitacyjnych jest flotacja.

Przy średnich wpryśnięciach mineralnych stosuje się flotację. Rudę poddaje się kruszeniu i klasyfikacji, a flotację prowadzi się kolejno dla poszczególnych minerałów, wyflotowywując najpierw blendę, a potem galenę (rys. 11.15).

Rudy z przewagą minerałów użytecznych krzemianowych, węglanowych lub tlenkowych (galmany) kieruje się do przeróbki ogniowej. Wzbogacanie ogniowe prowadzi się w tzw. piecach przewałowych, w których przy temperaturze 1300°C następuje przechodzenie metali (cynku, ołowiu, kadmu) w postać par metali lub ich związków (tlenków, siarczków). Pary metali i ich zwiazki wynoszone są z pieca i osadzają się w postaci pyłów w urządzeniach odpylających. Stanowią one koncentrat cynkowo-ołowiany, zwany surowym tlenkiem cynku.

Rys.11.15. Schemat zakładu flotacji rud cynku i ołowiu

Temat: 11.7. Przeróbka mechaniczna soli i siarki.

Wzbogacanie soli kamiennej. Polega na usunięciu z soli skały płonnej, którą najczęściej, stanowi anhydryt. Następuje to podczas kruszenia, mielenia i przesiewania. Anhydryt rozdrabniający się łatwiej od soli kamiennej przechodzi do najdrobniejszych klas.

Najwłaściwszą metodą wzbogacania jest rekrystalizacja soli w warzelniach.

Wzbogacanie rud siarki. Prowadzi się je w przypadku wydobywania rud siarki metodą eksploatacji górniczej. Siarka elementarna uzyskana metodą podziemnego wytapiania ma bowiem nieznaczne zanieczyszczenia substancjami organicznymi lub ilastymi i jako taka może być kierowana do rafinacji.

Metodami górniczymi wydobywa się rudę siarki złożoną z kalcytu i margli z rozproszoną w nich siarką. Rudę rozdrabia się do ziarn mniejszych od 40 mm, a potem miele na mokro. Wzbogaca się przez flotację, w wyniku czego uzyskuje się koncentrat zawierający około 80% siarki. Po odwodnieniu produkt poddaje się topieniu i rafinacji.

Pytania kontrolne

1. Co jest celem przeróbki kopalin użytecznych?

2. Wymień podstawowe procesy przeróbcze.

3. Jakie znasz sortymenty węgla?

4. Jak może odbywać się wzbogacanie?

5. Co to jest DISA-3?

6. Na czym polega zgazowanie, a na czym odgazowanie węgla?

7. Wymień główne produkty otrzymane w wyniku odgazowania.

Wyszukiwarka

Podobne podstrony:

PUDEL, EKSP~1, Eksploatacja górnicza to zespół czynności mający na celu wydobycie kopaliny użyteczne

Przeróbka i zastosowanie kopalin użytecznych

Eksploatowanie złóż kopalin użytecznych 711[02] z3 07 n

Kruszarki, Szkoła górnicza

Wzbogacanie graw, Szkoła górnicza

Eksploatowanie złóż kopalin użytecznych 711[02] z3.07 n

PYTANIA5, Zagadnienia z zakresu technologii przeróbki kopalin,

Występowanie złóż kopalin użytecznych w Polsce

Przykładowe odpowiedzi do przeróbki kopalin, pwr wszystko co mam z wggig(1234)

Zasady eksploatacji złóż kopalin użytecznych, Materiały z Ostrowa

zagrożenie metanowe(1), Szkoła Górnicza

Złoża kopalin użytecznych w Polsce, A.PDF

CIECZEC, Szkoła górnicza

Rośliny lecznicze stosowane w łagodnym przeroście gruczołu krokowego(1), Szkoła PSWIS, Ziołolecznict

Ogólne wiadomości o złożach kopalin użytecznych, A.PDF

Eksploatowanie złóż kopalin użytecznych 711[02] z3 07 n

TECHNIK PRZEROBKI KOPALIN STALYCH 311[53]

więcej podobnych podstron