002 (4)

Układy regulacji i sterowania kI.4T 2

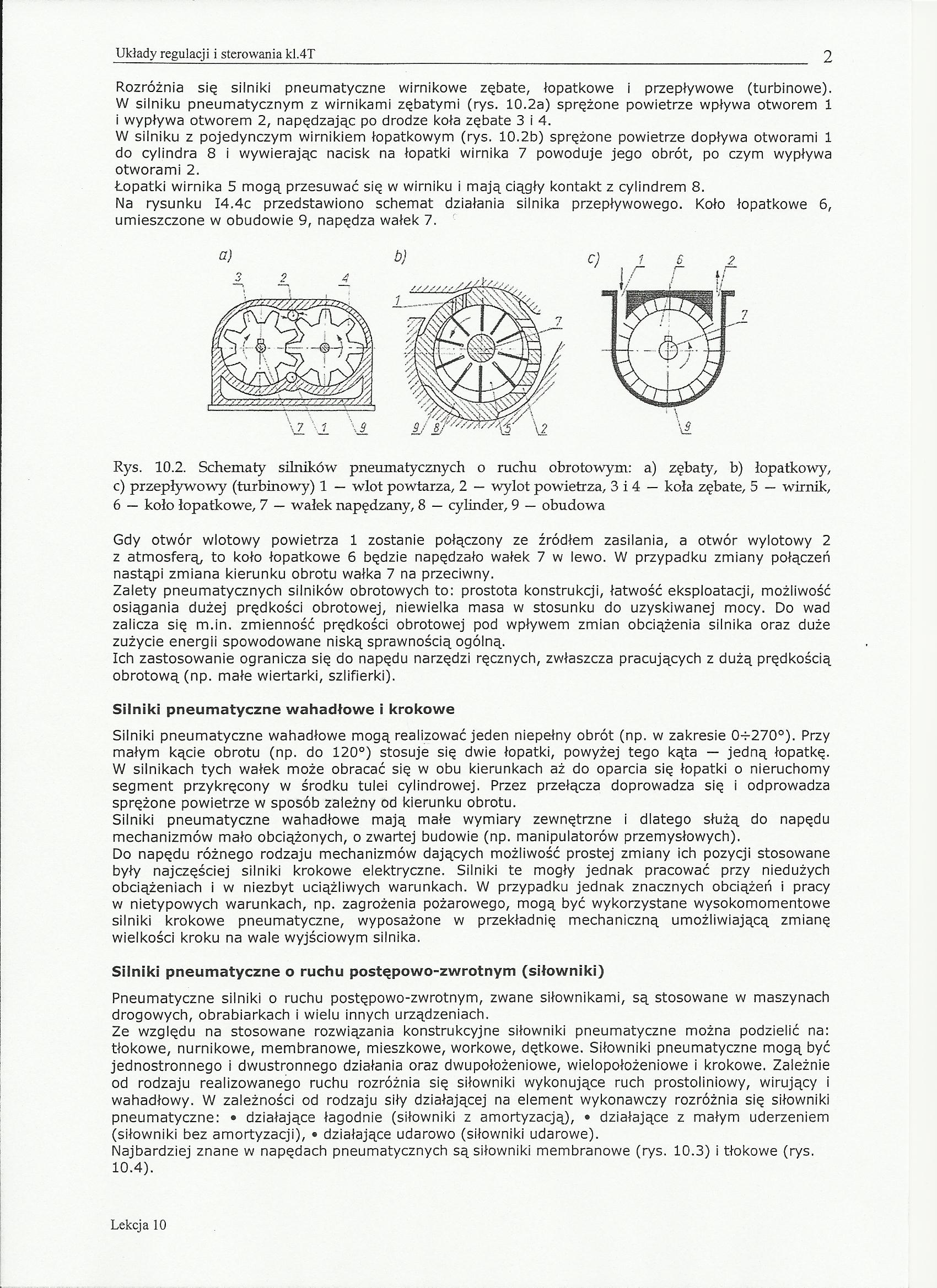

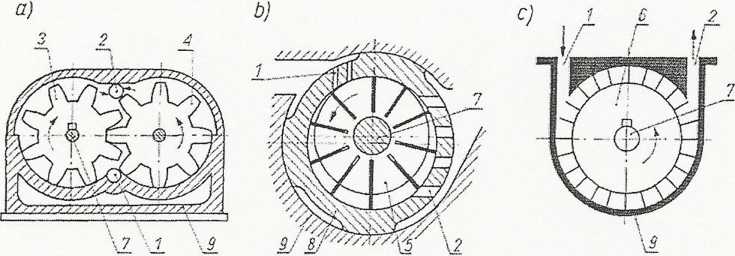

Rozróżnia się silniki pneumatyczne wirnikowe zębate, łopatkowe i przepływowe (turbinowe). W silniku pneumatycznym z wirnikami zębatymi (rys. 10.2a) sprężone powietrze wpływa otworem 1 i wypływa otworem 2, napędzając po drodze koła zębate 3 i 4.

W silniku z pojedynczym wirnikiem łopatkowym (rys. 10.2b) sprężone powietrze dopływa otworami 1 do cylindra 8 i wywierając nacisk na łopatki wirnika 7 powoduje jego obrót, po czym wypływa otworami 2.

Łopatki wirnika 5 mogą przesuwać się w wirniku i mają ciągły kontakt z cylindrem 8.

Na rysunku 14.4c przedstawiono schemat działania silnika przepływowego. Koło łopatkowe 6, umieszczone w obudowie 9, napędza wałek 7.

Rys. 10.2. Schematy silników pneumatycznych o ruchu obrotowym: a) zębaty, b) łopatkowy, c) przepływowy (turbinowy) 1 — wlot powtarza, 2 — wylot powietrza, 3 i 4 — koła zębate, 5 — wirnik, 6 — koło łopatkowe, 7 — wałek napędzany, 8 — cylinder, 9 — obudowa

Gdy otwór wlotowy powietrza 1 zostanie połączony ze źródłem zasilania, a otwór wylotowy 2 z atmosferą, to koło łopatkowe 6 będzie napędzało wałek 7 w lewo. W przypadku zmiany połączeń nastąpi zmiana kierunku obrotu wałka 7 na przeciwny.

Zalety pneumatycznych silników obrotowych to: prostota konstrukcji, łatwość eksploatacji, możliwość osiągania dużej prędkości obrotowej, niewielka masa w stosunku do uzyskiwanej mocy. Do wad zalicza się m.in. zmienność prędkości obrotowej pod wpływem zmian obciążenia silnika oraz duże zużycie energii spowodowane niską sprawnością ogólną.

Ich zastosowanie ogranicza się do napędu narzędzi ręcznych, zwłaszcza pracujących z dużą prędkością obrotową (np. małe wiertarki, szlifierki).

Silniki pneumatyczne wahadłowe i krokowe

Silniki pneumatyczne wahadłowe mogą realizować jeden niepełny obrót (np. w zakresie 0-f-270o). Przy małym kącie obrotu (np. do 120°) stosuje się dwie łopatki, powyżej tego kąta — jedną łopatkę. W silnikach tych wałek może obracać się w obu kierunkach aż do oparcia się łopatki o nieruchomy segment przykręcony w środku tuiei cylindrowej. Przez przełącza doprowadza się i odprowadza sprężone powietrze w sposób zależny od kierunku obrotu.

Silniki pneumatyczne wahadłowe mają małe wymiary zewnętrzne i dlatego służą do napędu mechanizmów mało obciążonych, o zwartej budowie (np. manipulatorów przemysłowych).

Do napędu różnego rodzaju mechanizmów dających możliwość prostej zmiany ich pozycji stosowane były najczęściej silniki krokowe elektryczne. Silniki te mogły jednak pracować przy niedużych obciążeniach i w niezbyt uciążliwych warunkach. W przypadku jednak znacznych obciążeń i pracy w nietypowych warunkach, np. zagrożenia pożarowego, mogą być wykorzystane wysokomomentowe silniki krokowe pneumatyczne, wyposażone w przekładnię mechaniczną umożliwiającą zmianę wielkości kroku na wale wyjściowym silnika.

Silniki pneumatyczne o ruchu postępowo-zwrotnym (siłowniki)

Pneumatyczne silniki o ruchu postępowo-zwrotnym, zwane siłownikami, są stosowane w maszynach drogowych, obrabiarkach i wielu innych urządzeniach.

Ze względu na stosowane rozwiązania konstrukcyjne siłowniki pneumatyczne można podzielić na: tłokowe, nurnikowe, membranowe, mieszkowe, workowe, dętkowe. Siłowniki pneumatyczne mogą być jednostronnego i dwustronnego działania oraz dwupołożeniowe, wielopołożeniowe i krokowe. Zależnie od rodzaju realizowanego ruchu rozróżnia się siłowniki wykonujące ruch prostoliniowy, wirujący i wahadłowy. W zależności od rodzaju siły działającej na element wykonawczy rozróżnia się siłowniki pneumatyczne: • działające łagodnie (siłowniki z amortyzacją), • działające z małym uderzeniem (siłowniki bez amortyzacji), • działające udarowo (siłowniki udarowe).

Najbardziej znane w napędach pneumatycznych są siłowniki membranowe (rys. 10.3) i tłokowe (rys. 10.4).

Lekcja 10

Wyszukiwarka

Podobne podstrony:

002 (3) r 2 Układy regulacji i sterowania kl.4T Schemat idealnej sprężarki tłokowej dwustopniowej or

Układy regulacji i sterowania kl.4T 1Lekcja 7Temat: Struktura układów sterowania

001 (3) Układy regulacji i sterowania kl.4T 1Lekcja 5 Temat: Sprężarki Sprężarką nazywamy cieplną ma

001 (4) Układy regulacji i sterowania kl.4T 1 Lekcja 10 Temat: Elementy pneumatycznego układu sterow

Układy regulacji i sterowania kl.4T 2 Urządzenie lub zespół urządzeń, w których przebiega interesują

003 (3) r Układy regulacji i sterowania kl.4T 3 W sprężarce tłokowej rzeczywistej

004 (4) Układy regulacji i sterowania kl.4T 4 Rys. 10.5. Przykłady podstawowych odmian zaworów rozdz

005 (4) Układy regulacji i sterowania kl.4T 5Zawory dławiące Zawory dławiące służą do sterowania prz

006 (3) Układy regulacji i sterowania kl.4T 6 — wielostopniowa sprężarka promieniowa Rys.5.8 Sprężar

Układy regulacji i sterowania kl.4T 1Lekcja 11Temat: Urządzenia do przewodzenia i gromadzenia czynni

Układy regulacji i sterowania kl.4T 1 Lekcja 12 Temat: Podstawowe elementy napędu hydraulicznego Nap

więcej podobnych podstron