skanuj0023

kontrolować równoległość płyt dociskowych. Różnice we wskazaniach czujników sygnalizują o zukosowaniu się płyt, co może prowadzić do błędnego pomiaru.

Przy wyznaczaniu umownej granicy sprężystości i współczynnika sprężystości podłużnej przy ściskaniu najczęściej mierzy się skrócenie próbki za pomocą tensometru lusterkowego Martensa lub tensometrów oporowych. Zasady pomiaru odkształceń za pomocą czujników oporowych podane są w ćwiczeniu 7. Dokładność wskazań tensometrów w tym przypadku powinna być nie mniejsza od 0,0005 mm.

3.6. ŚCISKANIE METALI PLASTYCZNYCH

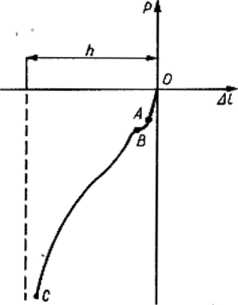

W początkowym okresie ściskania metalu plastycznego (aluminium, cynk, miedź, miękka stal) skrócenia próbki są proporcjonalne do naprężeń i podobnie jak przy rozciąganiu występuje granica sprężystości i granica proporcjonalności. Jak wspomniano, granica sprężystości jest wartością umowną, a podstawą do jej określenia jest wartość siły Pe0,ov Siłę Pc0 0i> która powoduje skrócenie trwałe próbki równe 0,01% pierwotnej długości pomiarowej, wyznacza się metodą kolejnego obciążania i odciążania próbki, opisaną w ćwiczeniu 2. Dozwolone jest stosowanie metody obciążania (przybliżonej metody wykreślnej) opisanej w ćwiczeniu 2, Na wykresie ściskania (rys. 3.2) mamy najpierw prostoliniowy odcinek CM, wyrażający liniową zależność między siłą a odkształceniem. Punkt A odpowiada sile, przy której pojawia się granica proporcjonalności materiału (w zastosowaniach technicznych utożsamia się ją często z granicą sprężystości).

Rys. 3.2

46

Wyszukiwarka

Podobne podstrony:

skanuj0023 kontrolować równoległość płyt dociskowych. Różnice we wskazaniach czujników sygnalizują o

73896 skanuj0023 kontrolować równoległość płyt dociskowych. Różnice we wskazaniach czujników sygnali

skanuj0011 (352) kontrolować równoległość płyt dociskowych. Różnice we wskazaniach czujników sygnali

skanuj0013 (160) kontrolować równoległość płyt dociskowych. Różnice we wskazaniach czujników sygnali

83017 skanuj0013 (160) kontrolować równoległość płyt dociskowych. Różnice we wskazaniach czujników s

65254 skanuj0011 (352) kontrolować równoległość płyt dociskowych. Różnice we wskazaniach czujników s

83017 skanuj0013 (160) kontrolować równoległość płyt dociskowych. Różnice we wskazaniach czujników s

CCF20091007�021 kontrolować równoległość płyt dociskowych. Różnice we wskazaniach czujników sygnaliz

skanuj0086 zmianie obciążenia odczekać przed dokonaniem odczytu wskazań czujników aż do ich ustaleni

skanuj0086 zmianie obciążenia odczekać przed dokonaniem odczytu wskazań czujników aż do ich ustaleni

skanuj0086 zmianie obciążenia odczekać przed dokonaniem odczytu wskazań czujników aź do ich ustaleni

Zmierz długość narysowanych przedmiotów we wskazanych punktach. Napisz wyniki pomiaru. Oblicz różnic

skanuj0017 (227) 28 dzeniu wszystkie dzieci we wsi uczęszczały na naukę katechizmu, a ja nie chciałe

więcej podobnych podstron