06 8

182

PROCES WTRYSKU

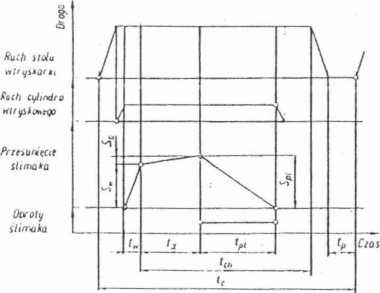

Przebieg procesu wtrysku ilustruje diagram na rys. 10.

Rys. 10. Diagram cyklu wtrysku

Typowy cykl wtrysku można podzielić na sześć faz

1 Zamknięcie formy W tym czasie odpowiednia ilość uplastycznionego tworzywa znajduje się w przestrzeni przed czołem ślimaka.

2 Wtrysk i początek chłodzenia. Ślimak, wykonując ruch posuwowy do przodu (wymuszony przez siłownik) o wartość Sw powoduje wtryśniecie tworzywa do torrny w czasie wtrysku tw pod ciśnieniem wtrysku pw W momencie całkowitego wypełnienia formy rozpoczyna się chłodzenie wypraski Podczas tej fazy dysza jest otwarta, a zawór ślimaka zamknięty, uniemożliwiając wsteczny przepływ uplastycznionego tworzywa do ślimaka.

3 Docisk. Po wtrysku następuje przełączenie ciśnienia na niższe - ciśnienie docisku pd i dalsze, niewielkie przesunięcie ślimaka o wartość Sd. Docisk zapobiega powrotowi tworzywa z formy wtryskowej do cylindra, a także częściowo uzupełnia ubytek tworzywa w gnieździe. wynikający ze skurczu Docisk trwa do zestalenia tworzywa w przewęzce (rys 9).

4. Uplastycznienie tworzywa W czasie chłodzenia wypraski, po zakończeniu docisku, ślimak zostaje wprawiony w ruch obrotowy Jednocześnie zamykana jest dysza, a otwierany zawór ślimaka. Powoduje to pobieranie, uplastycznianie i transport tworzywa do przestrzeni przed czołem ślimaka, gdzie wzrasta ciśnienie aż do osiągnięcia wartości ciśnienia uplastycznienia. Ciśnienie to, działając na powierzchnie, czołową ślimaka, powoduje przemieszczenie ślimaka do tylu i wzrost objętości uplastycznionego tworzywa w przestrzeni przed czołem ślimaka.

Objętość przygotowanego do wtrysku tworzywa zalezy od nastawionej za pomocą wyłącznika krańcowego wielkości przemieszczenia ślimaka. Maksymalna objętość wtrysku odpowiada krańcowemu, tylnemu położeniu ślimaka.

W cylindrze znajduje się kilka porcji tworzywa, co oznacza, ze w czasie przejścia cząstki tworzywa przez układ uplastyczniający wykonanych zostanie kilka cykli wtrysku.

5. Usunięcie wypraski. Po upływie czasu chłodzenia tch otwierana jest forma i wyrzucana wypraska.

6. Przerwa, j

PARAMETRY PROCESU WTRYSKU I ZESPÓL STEROWANIA WTRYSKARKI

Parametry procesu wtrysku podzielić można na grupy parametrów temperaturowych, ciśnieniowych, czasowych oraz objętość wtrysku.

• Temperatura

W fazie uplastyczniania tworzywo, przechodząc wzdłuż ślimaka, ogrzewane jest w kilku strefach ogrzewania. Najwyższą temperaturę osiąga w pobliżu dyszy (temperatura wtrysku). Mimo ze temperatura wtrysku jest istotnym parametrem procesu wtrysku, ze względów technicznych rzadko umieszcza się w dyszy czujnik mierzący bezpośrednio temperaturę uplastycznionego tworzywa Najczęściej czujniki temperatury (po jednym w każdej strefie) mierzą tempera-

Wyszukiwarka

Podobne podstrony:

0 (11) 182 PROCES WTRYSKU Przebieg procesu wtrysku ilustruje diagram na rys. 10. A Ac* a*>-4rt »‘

074 075 przechodnlości relacji alesprzeczności. Proces ten przedstawiony jest na rys. 3.6. W wyniku

074 075 74 ^ ‘a przschodniości relacji niesprzeczności. Proces ten przedstawiony Jest na rys. 3>6

056 5 Przykładowy przebieg ruchu tłoka i wypornika przedstawiono na rys. Z.14. Czas zatrzymania wypo

rezonans0004 -50- Dla tego stanu obwodu co.VZcy przebiegi energii Wi i Wc przedstawiono na rys. 3.4.

skanowanie0013 (33) Chwilowy przebieg prądu zwarciowego w czasie przedstawiono na rys. 6.3. Rys. 6.3

Creat0013 72 2.PRZEBIEG ĆWICZENIA 1. Zmontować układ jak na rys.7.5 Rys.7.5. Schemat układu pomiarow

392 8. FALOWNIKI PRĄDU układzie przebiegają podobnie jak w układzie jednofazowym na rys. 8.8a (p.

skanuj0021(5) • 2.34 • Jak przebiega proces obciążania się transformatora? Na rysunku 2.28 pokazano

skanuj0021(5) • 2.34 • Jak przebiega proces obciążania się transformatora? Na rysunku 2.28 pokazano

skanowanie0032 (26) +4 Schemat przedstawia przebieg pewnego procesu. a) Ipkt Zdefiniuj przedstawiony

Ocena opisowa kieruje uwagę ucznia, jego rodziców i nauczycieli na przebieg procesu uczenia się i na

więcej podobnych podstron