1tom110

5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 222

Poliizobutylen PIB

Poliizobutylen otrzymuje się przez polimeryzację izobutylenu (syntetycznego lub otrzymywanego z ropy naftowej). W zależności od czasu trwania reakcji powstają produkty o różnej masie cząsteczkowej M — o konsystencji począwszy od cieczy do ciała stałego o dużej elastyczności (M =$ 80000). Rozpuszczalność, elastyczność i odporność na niskie temperatury poliizobutylenu są lepsze niż polietylenu i polipropylenu. Polimer zachowuje elastyczność w temperaturze do — 70’C. Jest odporny na działanie środowisk utleniających. W temperaturze pokojowej wytrzymuje długotrwałe działanie kwasu azotowego, ozonu i tlenu. Nie ulega destrukcji w powietrzu o temperaturze do 12(PC. Kopolimeryzacja poliizobutylenu z izoprenem prowadzi do otrzymania kauczuku butylowego.

Polistyren PS

Styren otrzymuje się w wyniku reakcji benzenu i etylenu. Łatwo dostępne surowce oraz wysoki stopień technologicznego opanowania przytoczonej syntezy sprawiają, że styren jest jednym z najtańszych monomerów. Proces polimeryzacji odbywa się zazwyczaj w obecności nadtlenków i innych dodatków reaktywnych. Otrzymany produkt — polistyren PS jest ataktyczny i nie wykazuje rozgałęzień łańcucha. Temperatura zeszklenia polistyrenu wynosi 80 — 90 C. Powyżej tego zakresu temperatury polimer przechodzi w stan lepkoelastyczny i wykazuje dużą odporność cieplną; można go więc przetwarzać w szerokich granicach temperatur. W temperaturze 150CC staje się plastyczną masą, a w temperaturze 250°C — cieczą. Ulega depolimeryzacji dopiero w temperaturze ok. 300°C. Polistyren jest odporny na działanie wielu czynników chemicznych. Jako polimer słabopolarny wykazuje bardzo dobre właściwości dielektryczne. Jego budowa strukturalna (charakter wiązań elementów łańcucha) ma decydujący wpływ na właściwości mechaniczne. W makrocząsteczce polimeru występują pierścienie benzenowe. Zbudowany z nich łańcuch jest sztywny na skutek działania dużych sił między cząsteczkowych. Nieregularny rozkład pierścieni benzenowych uniemożliwia tworzenie form krystalicznych. W konsekwencji więc właściwości mechaniczne polistyrenu nie są zbyt dobre. Duża twardość i kruchość jest powodem małej udarności oraz małej odporności na korozję naprężeniową. Wydatną poprawę właściwości mechanicznych uzyskuje się przez kopoli-mcryzację z innymi monomerami. Poprawie właściwości mechanicznych kopolimeru towarzyszy zazwyczaj pogorszenie właściwości dielektrycznych. Termopolimery styrenu z akrylonitrylem i butadienem, np. terpolimer ABS, osiągają udamość ok. 140-10* N-rn/in2, rezystywność (w 20CC) ok. 1016 D cm, tg<5 (przy 60 Hz i 20°C) wartości 0,004 — 0,007. Tworzywo produkcji krajowej — Styropol K wykazuje udamość 35-10" N • m/m2, rezystywność (w 20' C) ok. 7 ■ 101 O cm i tgd (przy 60 Hz i 20:C) ok. 0,003.

Plastyfikowany polichlorek winylu (Polwinit, PCW, PVC)

Do celów elektrotechniki stosuje się polichlorek winylu polimeryzowany w zawiesinie, tzw. suspensyjny, ponieważ polimeryzowany w emulsji zawiera resztki elektrolitów pogarszających właściwości dielektryczne materiału. Plastyfikowany polichlorek winylu zawierający zmiękczacze I i II rzędowe, tzw. ekstendery, stabilizatory 1 —3% i wypełniacze (ok. 10%) jest podstawowym termoplastem stosowanym na izolacje, opony i powłoki przewodów elektrycznych. Do tych celów stosuje się polwinit o liczbie K = 65-^80. Im wyższa jest wartość K, tym lepsze są właściwości fizyczne wyrobu, lecz tym trudniejsze przetwórstwo ze względu na znaczną lepkość plastycznego materiału i związaną z tym konieczność poddawania go działaniu większych naprężeń. Temperatura pracy polwinitu waha się od 60 do 90CC. Polwinity cieploodporne wymagają zastosowania specjalnych, polimerycznych plastyfikatorów. Odporność polwinitu na niskie temperatury zależy również od jakości zastosowanego plastyfikatora, a także od metody badania. Najczęściej jednak jako dolną granicę giętkości podczas eksploatacji przyjmuje się — 25°C. Zaletą polwinitów kablowych jest łatwość przetwórstwa na wytłaczarkach ślimakowych. Przewody nie wymagają cynowania drutów miedzianych, warstwa izolacji lub opony ma dobre właściwości mechaniczne, jest w znacznym stopniu odporna na działanie tlenu i paliw: Mieszanki polwinitowe ze specjalnymi dodatkami są niepalne, lecz na skutek zawartości chloru w cząsteczce, podczas spalania silnie dymią oraz wydzielają chlorowodór, który działa silnie korodująco. Ostatnio pojawiły się nowe mieszanki polwinitowe wydzielające chlor w ograniczonym stopniu.

polwinitu używa się do wykonania izolacji i powłok przewodów, stosowanych nie tylko do układania na stałe wewnątrz budynków, pojazdów, okrętów i pojazdów szynowych, ale także do przewodów giętkich instalowanych w urządzeniach przenośnych j ruchomych. Ponadto polwinit znajduje również zastosowanie jako materiał na osłony ochronne.

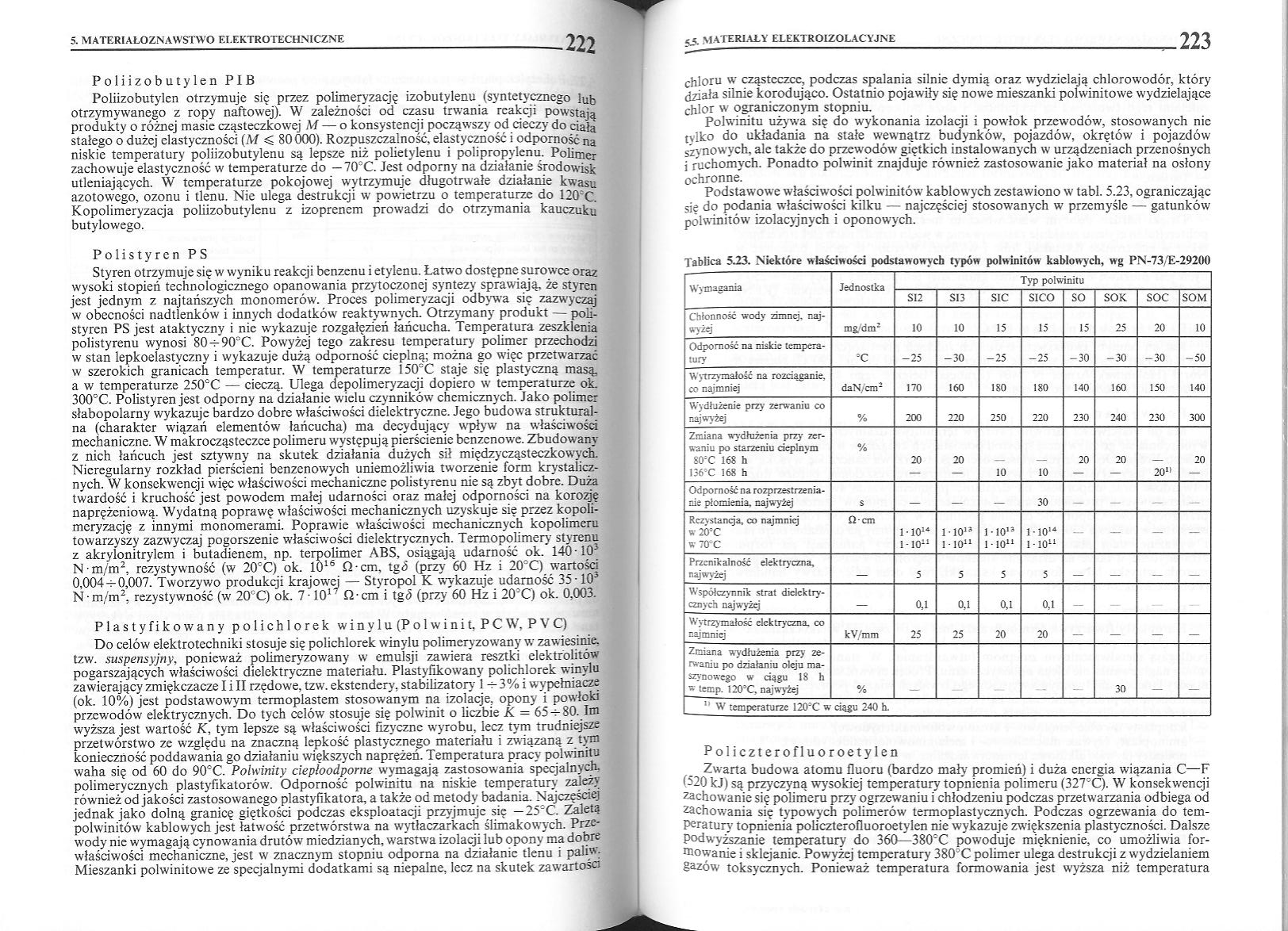

Podstawowe właściwości polwinitów kablowych zestawiono w tabl. 5.23, ograniczając się do podania właściwości kilku — najczęściej stosowanych w przemyśle — gatunków polwinitów izolacyjnych i oponowych.

Tablica 5.23. Niektóre właściwości podstawowych typów polwinitów kablowych, wg PN-73/E-29200

|

Wymagania |

Jednostka |

Typ polwinitu | |||||||

|

S12 |

S13 |

SIC |

SICO |

so |

SOK |

soc |

SOM | ||

|

Chłonność wody zimnej, najwyżej |

mg/dm2 |

10 |

10 |

15 |

15 |

15 |

25 |

20 |

10 |

|

Odporność na niskie temperatury |

=c |

-25 |

-30 |

-25 |

-25 |

o 1 |

-30 |

-30 |

-50 |

|

Wytrzymałość na rozciąganie, co najmniej |

daN/cm2 |

170 |

160 |

180 |

180 |

140 |

160 |

150 |

140 |

|

Wydłużenie przy zerwaniu co najwyżej |

% |

200 |

220 |

250 |

220 |

230 |

240 |

230 |

300 |

|

Zmiana wydłużenia przy zerwaniu po starzeniu cieplnym S0-'C 168 h 136:C 168 h |

% |

20 |

20 |

10 |

10 |

20 |

20 |

20‘> |

20 |

|

Odporność na rozprzestrzenianie płomienia, najwyżej |

s |

_ |

_ |

_ |

30 |

_ |

_ | ||

|

Rezystancja, co najmniej w 2Ó°C w 70“C |

0-cm |

1 • to1* 1-10“ |

o o |

o o |

4 -« O o |

- |

- |

- |

- |

|

Przcnikalność elektryczna, najwyżej |

_ |

5 |

5 |

5 |

5 |

_ |

_ |

_ | |

|

Współczynnik strat dielektrycznych najwyżej |

_ |

0,1 |

0,1 |

0,1 |

0,1 | ||||

|

Wytrzymałość elektryczna, co najmniej |

kV/mm |

25 |

25 |

20 |

20 |

_ |

_ |

_ |

_ |

|

Zmiana wydłużenia przy zerwaniu po działaniu oleju maszynowego w ciągu 18 h temp. 120*0, najwyżej |

% |

30 | |||||||

|

11 W temperaturze 120SC wr ciągu 240 h. | |||||||||

Policzterofluoroetylen

Zwarta budowa atomu fluoru (bardzo mały promień) i duża energia wiązania C—F i-20 kJ) są przyczyną wysokiej temperatury topnienia polimeru (327°C). W konsekwencji zachowanie się polimeru przy ogrzewaniu i chłodzeniu podczas przetwarzania odbiega od zachowania się typowych polimerów termoplastycznych. Podczas ogrzewania do temperatury’ topnienia policzterofluoroetylen nie wykazuje zwiększenia plastyczności. Dalsze Podwyższanie temperatury do 360—380CC powoduje mięknienie, co umożliwia formowanie i sklejanie. Powyżej temperatury 380'C polimer ulega destrukcji z wydzielaniem gazów toksycznych. Ponieważ temperatura formowania jest wyższa niż temperatura

Wyszukiwarka

Podobne podstrony:

1tom111 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE224 topnienia, otrzymywane wyroby mają strukturę amorf

1tom112 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 226 Tablica 5.24. Podstawowe rodzaje krajowych żywic

1tom113 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE-228 W przemyśle elektrotechnicznym stosuje się wulkan

1tom114 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 230 Udział rozpuszczalnika decyduje o podziale na lak

1tom116 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE-234 Najczęściej stosowanymi żywicami epoksydowymi są

1tom117 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 236 Tablica 5.31. Właściwości folii elektroizolacyjne

1tom118 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE 238 S, = Ba gdzie: Bi — wektor polaryzacji magnetyczn

1tom119 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE-240 wykresie stosunek polaryzacji nasycenia przy dane

1tom100 5. MATERIAŁOZNAWSTWO ELEKTROTECHNICZNE202 (większa przy podwyższaniu temperatury) zrówna się

IMAG0736 Cięcie cl Powtarzając cięcie wiązką elektronów w płaszczyźnie prostopadłej do drutu -otrzym

Gwinty008 KAT WZNIOSU LINII ŚRUBOWEJ Linie śrubowa otrzymuje sie przez przemieszczanie punktu ruchem

IMG 8 B/ Estrichgips (gips jastrychowy) Otrzymuje się przez prażenie gipsu surowego w temperaturze 8

skanowanie0013 (71) Żeliwo ciągliwe • Żeliwo ciągliwe otrzymuje się przez wyżarzan

więcej podobnych podstron