318

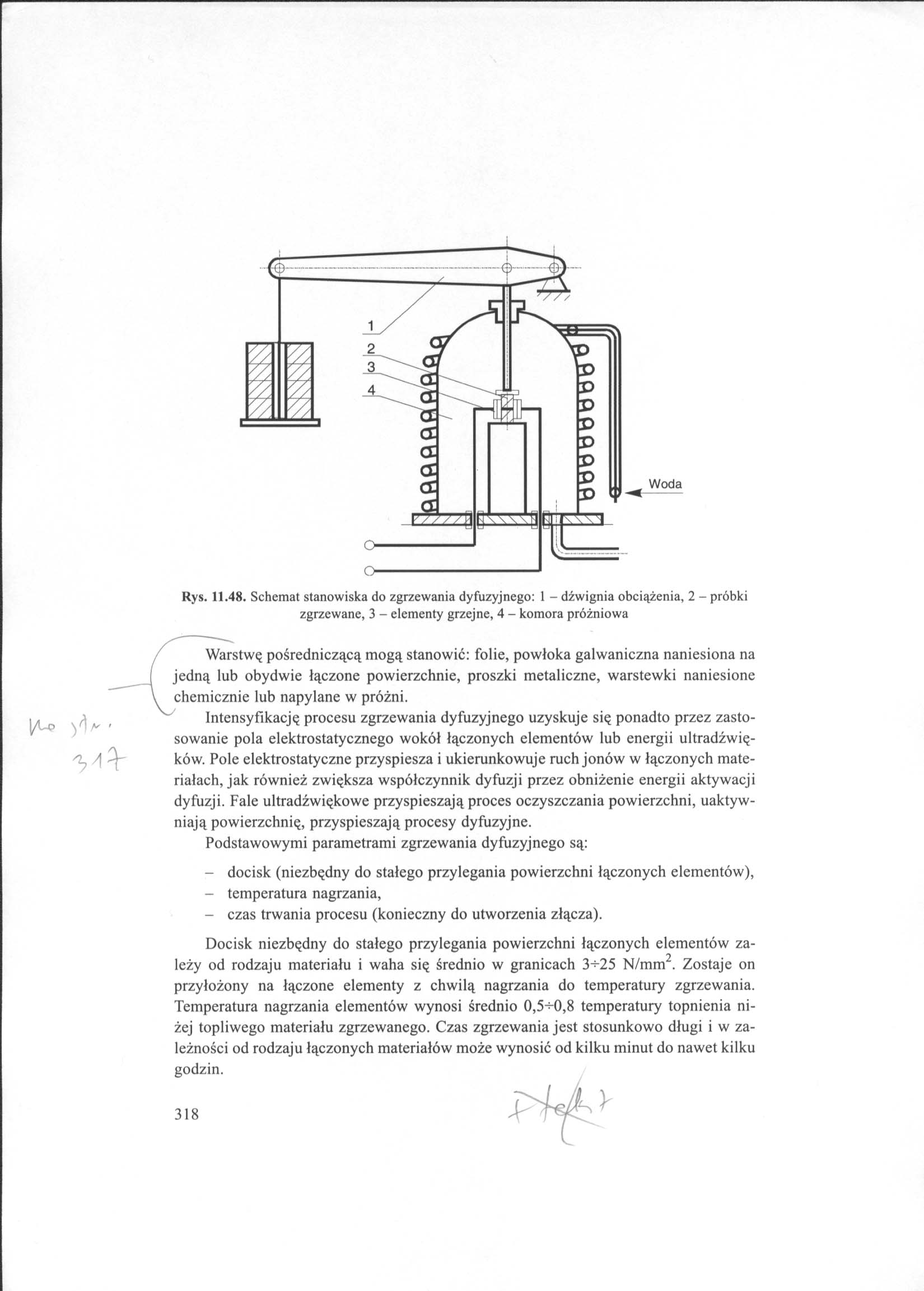

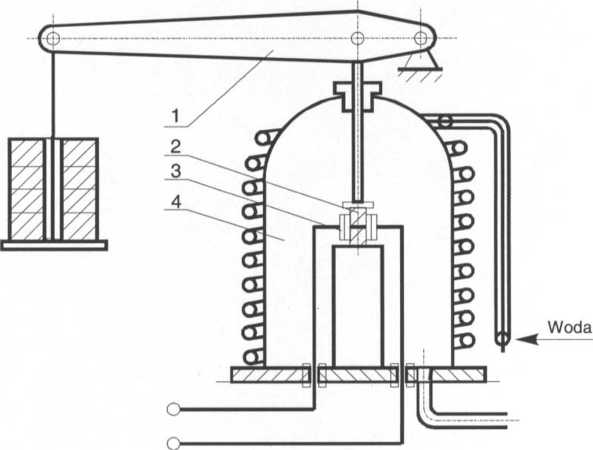

Rys. 11.48. Schemat stanowiska do zgrzewania dyfuzyjnego: 1 - dźwignia obciążenia, 2 - próbki zgrzewane, 3 - elementy grzejne, 4 - komora próżniowa

Warstwę pośredniczącą mogą stanowić: folie, powłoka galwaniczna naniesiona na jedną lub obydwie łączone powierzchnie, proszki metaliczne, warstewki naniesione chemicznie lub napylane w próżni.

j/t-P '

'b* \

Intensyfikację procesu zgrzewania dyfuzyjnego uzyskuje się ponadto przez zastosowanie pola elektrostatycznego wokół łączonych elementów lub energii ultradźwięków. Pole elektrostatyczne przyspiesza i ukierunkowuje ruch jonów w łączonych materiałach, jak również zwiększa współczynnik dyfuzji przez obniżenie energii aktywacji dyfuzji. Fale ultradźwiękowe przyspieszają proces oczyszczania powierzchni, uaktywniają powierzchnię, przyspieszają procesy dyfuzyjne.

Podstawowymi parametrami zgrzewania dyfuzyjnego są:

- docisk (niezbędny do stałego przylegania powierzchni łączonych elementów),

- temperatura nagrzania,

- czas trwania procesu (konieczny do utworzenia złącza).

Docisk niezbędny do stałego przylegania powierzchni łączonych elementów za-

• . 9 •

leży od rodzaju materiału i waha się średnio w granicach 3+25 N/mm . Zostaje on przyłożony na łączone elementy z chwilą nagrzania do temperatury zgrzewania. Temperatura nagrzania elementów wynosi średnio 0,5+0,8 temperatury topnienia niżej topliwego materiału zgrzewanego. Czas zgrzewania jest stosunkowo długi i w zależności od rodzaju łączonych materiałów może wynosić od kilku minut do nawet kilku godzin.

318

Wyszukiwarka

Podobne podstrony:

Rys. 11.50. Schemat urządzenia do spawania wiązką elektronów: 1 - źródło prądu żarzenia termokatody,

66109 Wagony kolejowe i hamulce (228) Rys. 11.35. Schemat struktury przyrządowej sterownika Knorr D

Rys. 2. Schemat stanowiska do badania dławików 1 - filtr wstępny, 2 - pompa zębata, 3 - filtr dokład

10572 IMG 94 bmp Tłumik Dl 20 dBl+HH (podwójny) ■o § Generat mikrofalo Rys. 1. Schemat stanowiska do

Bez tytułu (14) Rys. 8 Schemat stanowiska do badania amortyzatorów według testu EUSAMA 1

Rys. 11.46. Schemat zgrzewania zgniotowego doczołowego drutów z równoczesnym mechanicznym przygotowa

Przy małym kącie Kr przystawienia głównej krawędzi skrawającej (rys. 11 a) siła FN prostopadła do te

skanuj0318 Rys. 11.37. Czterostopniowa przekładnia stożkowo-walcowa Rys. 11.38. Schemat kinematyczny

SL731756 Ry,. 6.10. Mur z pułtaków: a) KJ, b) KJ-1 Rys. 6.11. Pustaki kratowe XX do murów grubości 3

star266195 Układ kierowniczy 195 Rys. 11-23. Montaż tłoka do obudowy mechanizmu kierowniczego czony

więcej podobnych podstron