DSCF7350

Założenia przyjęte przy projektowaniu jako decydujące o wytrzymałości zmęczeniowej elementów mogą się różnić od warunków występujących w cza. sie pracy. Dlatego wprowadza się współczynnik pewności (rzeczywisty współczynnik bezpieczeństwa) S% którego wartość przyjmuje się:

<5 * 1.4 —1.7, dla obliczeń dokładnych — przy założeniu przeciętnej jakości materiału i przeciętnej jakości wykonania elementu,

S = 1.3—1.4 dla obliczeń o dużej dokładności — przy dokładnej znajomości sił i naprężeń, przeważnie sprawdzanych doświadczalnie przez badanie modeli lub prototypów.

Ustalenie wartości całkowitego współczynnika bezpieczeństwa x, umożliwia określenie możliwie optymalnych wartości naprężeń dopuszczalnych przy obciążeniach zmiennych.

Istnieją również inne metody prowadzenia obliczeń wytrzymałościowych na zmęczenie, we wszystkich jednak metodach stosuje się przybliżone określanie rzeczywistego współczynnika bezpieczeństwa — a tym samym naprężeń dopuszczalnych — ponieważ dokładne określenie roli wszystkich czynników wpływających na zmęczenie pracujących części jest praktycznie niemożliwe. W poniższym przykładzie podano tok projektowania osi, przy czym wartości odpowiednich współczynników przyjęto na podstawie wykresów i tablic zawartych w literaturze — bez icb załączania.

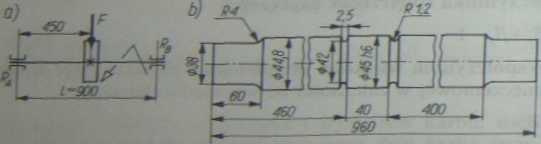

PRZYKŁAD IZ Oś obciążona siłą F = 2.5 kN (rys. 1.9a) będzie wykonana ze stali 55 w stanic normalizowanym. Zaprojektować wymiary osi oraz sprawdzić obliczenia wytrzymałościowe z uwzględnieniem rzeczywistych kształtów osi. Przyjąć, że oś będzie szlifowana.

Rys. 1.9. Do przykładu 1.2: a) schemat obciążenia osi. b) projektowany kształt i wymiary osi

Rozwiązanie

Według podanego schematu jest to oś ruchoma (obracająca się), zatem w czasie pracy występują w niej naprężenia zginające wahadłowe. Do wstępnych obliczeń przyjmujemy naprężenia dopuszczalne z tabl. 1.4 — km = 80 MPa.

Średnicę osi obbezymy z warunku wytrzymałościowego aę *= —- <

Ustalamy wartość momentu zginającego

563 N m

Dla przekroju kołowego WK ■ ■

Podstawiając do warunku wytrzymałoickrwefO wyznaczone wartości oraz uwzględniając wzór WM - —y. otrzymujemy po przeksztalcemadl

d>

32M, __,/ 32 563 3.14 “ V 3.14-80'10*

■= 41,6- lO^1 m -4.16

lub (wykorzystując wzór liczbowy)

as 4,16 cm - 41,6 mm

«/>

,/ 32-363 N m v 3,14 -80 MPa

Przyjmujemy wstępnie d = 42 mm w miejscu najbardzig osłabionym i ustałam? kształt i wymiary osi (rys. 1.96), a następnie przystępujemy do ustalenia naprężeń dopuszczalnych z uwzględnieniem rzeczywistego kształtu osi W cdn wyznaczenia współczynnika kształtu i, obliczamy

R

r

P_

r

= 1.07

= 0,057 * 0,06

Dla tych wartości »» = 2.508 (przy karbie obrączkowym).

Dla stali 55 w stanie znormalizowanym Rm = 650 MPa, współczynnik wtażfiwo-ści materiału na działanie karbu wynosi ą, % 0,75, zatem współczynnik karbu

fik = 1 + »!*(«*-1) = 1 +0.75(2*508— 1) = 2,13

Dla elementów szlifowanych, wykonanych ze stali o Rm = 650 MPa. współczynnik stanu powierzchni fłp » 1.04, stąd współczynnik spiętrzenia naprężeń

0*&+/*,-! -2.13+1.04-1 = 2,17

Dla elementów ze stali o Rm - 650 MPa i średnicy d = 42 mm współczynnik wielkości przedmiotu e = 0,79. W obliczeniach dokładnych przyjmuje się rzeczywisty współczynnik bezpieczeństwa (współczynnik pewności) 6= 1.4-1.7. Ponieważ w przykładzie nie określono dokładnie warunków pracy osi (up. czy przewiduje się możliwość chwilowych przeciążeń itd.), przyjmujemy 5 • U i ustalamy wartość całkowitego współczynnika bezpieczeństwa

M 2,171.7

X, = --- — — « 4.67

* c 0,79

Dla stali 55-Z„ = 0.45 Rm - 0,45-650 - 292.5 MPa. stąd

*»" = ! = 5HŁ6MP" . .

Otrzymana wartość naprężeń dopuszczalnych jest niższa od wstępne MńoM) (k^ = 80 MPa), należy zatem zwiększyć średnicę osi przy danym jq ksrtatoe. korzystając powtórnie ze wzoru

i'91.65 * 4,51 cm

s/32M7 = J.r32 563 Nm ^ Y tfkf, y 3,14-62,6 MPa

Ostatecznie można przyjąć 4 - 42 mm w mic>so» karbu oraz D • 45h6 dla czopa osi w miejscu osadzania koła.

29

Wyszukiwarka

Podobne podstrony:

68683 skanuj0027 (164) Założenia przyjęte przy projektowaniu jako decydujące o wytrzymałości zmęczen

KONSTRUKCJE STALOWE STR382 i 382Przykład 10.2 (cd.) Karb decydujący o wytrzymałości zmęczeniowej - k

informator ezaminacyjny017 Etap praktyczny egzaminu Projekt realizacji prac lub jego elementy mogą b

OPIS TECHNICZNY Założenia przyjęte do obliczeń statyczno-wytrzymałościowych i wymiarowania: -

umieszczonych obecnie w grupie wieku 61-65 lat. Te kalkulacje przyjęto przy założeniu, że liczba mie

4. CHARAKTERYSTYKA ŚCIEKÓW, 4.1. Założenia bilansowe przyjęte do projektu Oczyszczalnia ścieków

Przyjęto również założenie, że przy nauce czytania należy trzymać się konsekwentnie zasady stopniowa

nianych zwykle jako „problemy społeczne”1. Praca socjalna, w znaczeniu przyjętym w przywołanym proje

DSCF7351 1.7. Kształtowanie części maszyn Wiadomości ogólne. Przy projektowaniu kształtu części masz

DSC00907 OGR OGRMałe płytki Surowce, które wykorzystujemy przy realizacji projektu ogrodu, decydują

140 projektów małych ogrodów (94) OGRODY DACHOWE Przy projektowaniu ogrodów dachowych decydujące zna

40661 str116 117 [mmmmmmmmminii] Założenia. Przyjęto przekrój poprzeczny słupa jak na rys. 3-16, a

INSTALACJA WENTYLACJI 13.2 Wybór techniki zabezpieczenia: Założenia przy projektowaniu są jedną z me

więcej podobnych podstron