DSCF7351

1.7. Kształtowanie części maszyn

Wiadomości ogólne. Przy projektowaniu kształtu części maszyn podstawowym warunkiem jest spełnienie wymagań wynikających z założeń technicznych projektowanych maszyn i urządzeń, przy jednoczesnym uwzględnieniu cech użytkowych (wytrzymałościowych, montażowych, ekonomicznych itd.).

Kolejnym warunkiem ustalenia opymałncgo (najkorzystniejszego) kształtu jest uwzględnienie technologiczności konstrukcji, tzn. takie ukształtowanie projektowanych części, aby ich wykonanie nie wymagało stosowania skomplikowanych i zbyt kosztownych metod obróbki. Rozpatrując tech-nologiczność konstrukcji, uwzględnia się więc procesy związane z wykonaniem tzw. surówki lub półfabrykatu (odlewu, odkuwki), z obróbką półfabrykatu (np. przez skrawanie, obróbkę cieplną itd.) oraz z montażem części. Zależnie od przewidywanej technologii części maszyn o tym samym przeznaczeniu powinny mieć nieco inne kształty, umożliwiające stosowanie prostego oprzyrządowana (form odlewniczych, matryc kuźniczych iuL). które ułatwia wykonanie, montaż części itp.

Przykładowo: kształty części spawanych nie powinny być wzorowane na kształtach odlewów, części kute lub odlewane muszą mieć inne kształty niż części obrabiane mechanicznie (toczone, frezowane) itd.

Poszczególne procesy technologiczne i wynikające z nich wskazówki konstrukcyjne będą omawiane w ramach przedmiotu: „podstawy technologii maszyn". W bieżącym rozdziale są podane tylko niektóre ważniejsze wskazówki dotyczące kształtowania części maszyn w zależności od metod ich wytwarzania.

Kształtowanie odlewów. W projektowaniu kształtu części odlewanych należy przestrzegać ogólnych zasad, wynikających ze specyfiki procesu odlewania i mających na celu uniknięcie wad odlewniczych (np. pęknięć, pęcherzy gazowych wewnątrz odlewu, naprężeń wewnętrznych). Przy poprawnym kształtowaniu odlewów należy m.in.:

1. Stosować zalecane grubości ścianek w zależności od materiału i wielkości 3-*-4 mm (dla małych odlewów o masie do kilku kg), a maksymalne do 25 mm (przy dużych odlwach o masie kilkuset kg). Ścianki wewnętrzne mogą być cieńsze od zewnętrznych o 10,-5-12%, ponieważ są słabiej chłodzone.

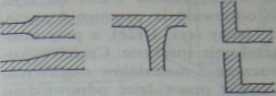

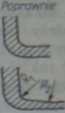

2. Unikać nagłych zmian grubości ścianek (poprawnie wg rys. l.lOa) oraz ostrych krawędzi (rys. l.lOb), stosując zaokrąglenia promieniem lub przejścia klinowe.

3. Zapewnić łatwość wyjmowania modelu z formy. m.in. przez pochylenie ścianek odlewu (ry. l.lOc).

4. Dążyć do projektowania odlewów bczrdzeniowych (rys. 10</).

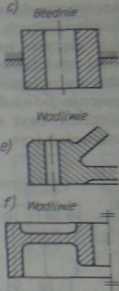

5. Unikać zbytniego skupienia materiału (rys. lOe).

6. Unikać ścianek równoległych do płaszczyzny podziału formy (rys. I.1Q/) w celu zapewnienia swobodnego ujścia gazów- —-

a) AL--

Popnmnie Błędne

d) Btedńe Pcptmme

Rys. 1 10. Przykłady konstrukcji odlewów [wg 3. 5. 16]

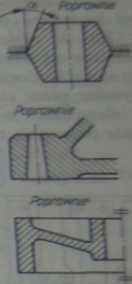

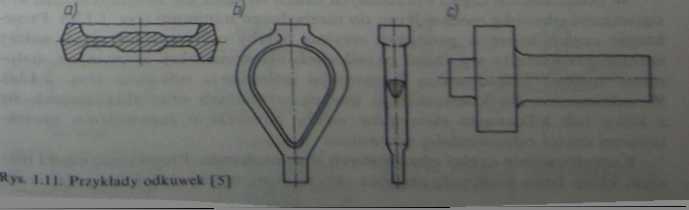

Kształtowanie odkuwek. Odkuwki stosuje się głównie w produkcji seryjnej i wielkośćryjnej. Odkuwki o kształtach bardziej skomplikowanych wymagają stosowania specjalnych matryc (foremników), najczęściej dwudzielnych, zapewniających identyczny kształt wykonywanych części. Kształt odkuwki powinien zapewniać łatwość jej wyjmowania z matrycy. W tym celu wszysti m ścianki i wgłębienia równoległe do kierunku uderzeń muszą mirr odpowiednie pochylenia (rys. 1.1 la). Ponadto należy przewidywać podział matrycy, w nuare możliwości w płaszczyźnie symetrie

Stosowanie odkuwek jest szczególnie korzystne wówczas, gdy otrzymany półfabrykat ma kształt bardzo zbliżony do wyrobu gotowego (rys. I.llfrł łub gdy można w ten sposób zmniejszyć do minimum obróbkę skrawaniem części (rys. 1.1 lc).

Kształtowanie części tłoczonych. Tłoczenie stosuje się w produkcji przedmiotów wykonywanych z cienkich blach lub drutu. Do podstawowych procesów określanych ogólnie jako tłoczenie zalicza się: wykrawanie, gięcie i ciągnienie (tzn. wytwarzanie przedmiotów w kształcie naczyń): Części tłoczone wykonuje się przeważnie na specjalnych przyrządach (tłocznikachI. dlatego kształt części w istotny sposób zależy od technologu wykonania.

Wyszukiwarka

Podobne podstrony:

19400 skanuj0035 (95) 1.7. Kształtowanie części maszyn Wiadomości ogólne. Przy projektowaniu kształt

CCF20080708�007 Część mechaniczna I. Mechanischer TeilMexaHHnecKaH nacTb1. WIADOMOŚCI OGÓLNE Przy ws

Wiadomości ogólne o łączeniu metali Połączenia części maszyn dzieli się na nierozłączne, w których

61286 str 059 11. PROJEKTOWANIE OSI I WAŁÓW11.1. Wiadomości ogólne Osie i wały są to części umocowan

Przy projektowaniu wzorca (modelu) należy wziąć pod uwagę, iż powinien mieć kształt odlewanego eleme

skanuj0212 (4) ■ Łożyska10.1. Wiadomości ogólne o łożyskach W celu zapewnienia prawidłowej pracy ele

Problemy ergonomiczne Podstawowe dane antropometryczne Przy projektowaniu układu człowiek-maszyna,

str 035 9. PROJEKTOWANIE PRĘTÓW ŚCISKANYCH9.1. Wiadomości ogólne Pręty ściskane pełnią rolę podpór l

Str008 (6) 81. WIADOMOŚCI OGÓLNE DOTYCZĄCE PROCESU PROJEKTOWANIA 1. CELE PROJEKTOWANIA Praca projekt

4. INFORMACJE OGÓLNE 4.1. NORMALNE WYMIARY, KĄTY, ZBIEŻNOŚCI I PROMIENIE Przy projektowaniu wymiary,

Rysunek techniczny budowlany Wiadomości ogólne Rysunek techniczny jest stosowany w projekcie budowla

PRZEPŁYW POWIETRZA PRZEZ PRZEWODY WENTYLACYJNE; ZASADY OGÓLNE, SPOSOBY OBLICZEŃ PRZY PROJEKTOWANIU 1

więcej podobnych podstron