masło zajka (17)

Tabela. 3.11. Czynniki wpływające na zawartość wody w produkcie gotowym i efektywność procesu zmaślania metoda ciągła (wg rożnych źródeł)

|

Wpływ czynnika, przy odchyleniach od wartości optymalnych |

Kierunek zmian |

Efekty |

Kierunek zmian |

|

Prędkość zbijaka w cylindrze zmaśiaiacym |

- |

zawartość wody w masie |

♦ |

|

Prędkość ślimaków wygniatacza |

* |

zawartość wody w maśle |

Ą |

|

| Zawartość tłuszczu w śmietanie |

* |

zawartość wody w maśle |

* |

|

: Wielkość kuleczek tłuszczowych |

- |

wydatek masła |

‘ |

|

j Prędkość zbijaka w cylindrze j zmaśłajacym | |||

|

poniżej optymalnej |

ć |

zawartość tłuszczu w maślance | |

|

powyżej optymalnej |

t |

zawartość tłuszczu w maślance |

f |

|

Temperatuta zmaślania | |||

|

powyżej optymalnej w okresie letnim |

wydatek masła |

i | |

|

, poniżej optymalnej w okresie zimowym |

'i' |

wydatek masła |

1 |

Inne metody zmaślania ciągłego

Oprócz bardzo rozpowszechnionej metody flotacyjnej Fritza należy rowm'” wspomnieć o możliwościach otrzymywania masła metodami koncentracyjnymi oraz emulsyjnymi. Do pierwszej grupy metod można zaliczyć systemy Alfa. Alfa-Laval, New Way oraz metodę Meleśina. Proces technologiczny wyrobi: masła obejmuje w nich:

otrzymywanie śmietanki o zawartości 30-40% tłuszczu: pasteryzację śmietanki w temp. powyżej 90°C:

powtórne wirowanie śmietanki w temp. 65-70°C do zawartości 80-83% tlij szczu;

przemianę fazową w wyniku intensywnego mieszania i chłodzenia wysokotłu szczowej śmietanki w fransmutatorze, czasami połączoną z dodatkiem soli. barwnika, koncentratu substancji aromatyzujących.

Zastosowanie metod koncentracyjnych, oprócz rozpowszechnionej w państwach WNP metody Meleśina, nie ma większego znaczenia. Ma to związek z niższą niż w metodzie Fritza jakością uzyskiwanego produktu gotowego, głównie z powodu wadliwej struktury i konsystencji.

Do metod emulsyjnych można zaliczyć system Creamery Package. Ostateczne cechy produktu gotowego uzyskuje się tutaj w wyniku destabilizacji silnie skoncentrowanej śmietanki (86-90%) i zniszczenia jej emulsyjnego charakteru w wyniku uwolnienia tłuszczu z otoczek fosfolipidowo-białkowych. Dokonuje się równocześnie przemiany fazowej z daleko posuniętą dyspersją fazy wodnej. Według podobnej technologii otrzymuje się również masło w systemie Churry-Burrell, przy czym niszczenie emulsji zachodzi tutaj także w śmietance 30-40%, a więc jeszcze przed jej reseparacją.

Wspomnieć jeszcze należy o nie stosowanej w praktyce półciągłej, opracowanej w Szwajcarii, metodzie flotacyjnej Senna. Zmaślanie 30-40% śmietanki zachodzi w niej w wyniku intensywnego jej mieszania z jednoczesnym doprowadzaniem ditlenku węgla pod ciśnieniem ok. 0.3 MPa.

Duże możliwości otrzymywania masła i produktów masłopodobnych, pozwalające na zagospodarowanie nadwyżek tłuszczu mlekowego, daje technologia .rekombinacji. W najbardziej ogólnym ujęciu umożliwia ona odtwarzanie różnych układów emulsyjnych z bezwodnego tłuszczu mlekowego, wody oraz różnego rodzaju komponentów białkowych będących źródłem suchej masy beztłuszczowej. Mogą być również dodawane substancje smakowo-zapachowe, a w razie konieczności także substancje ułatwiające przebieg procesu technologicznego oraz stabilizujące strukturę produktu gotowego. Głównym kryterium właściwego doboru składników jest ich wysoka wartość odżywcza. Schemat czynnościowy otrzymywania bezwodnego tłuszczu mlekowego ze śmietanki oraz masła przedstawiono na rysunku 3.14 , a masła rekombinowanego na rysunku 3.15.

Istotnymi. elemeatamLtechnolpgii rekombinacji są urządzenia pozwalające na równoczesne schładzanie oraz mieszanie obrabianej masy (mieszanki wyjściowe:). co umożliwia przemianę fazową z emulsji typu o/w na emulsje masło

Dokładne parametry ruchowe poszczególnych typów urządzeń są podane w dołączanych do nich instrukcjach. Wpływ poszczególnych parametrów na zawartość wody w produkcie gotowym, a także efektywność procesu, mierzoną zawartością tłuszczu w maślance przedstawiono w tabeli 3.11. Wydajność urządzeń do ciągłego zmaślania waha się od kilkuset do kilku tysięcy kg/h. Niektóre nowocześniejsze urządzenia umożliwiają również produkcję masła metodami alternatywnymi (np. NIZO, IBC).

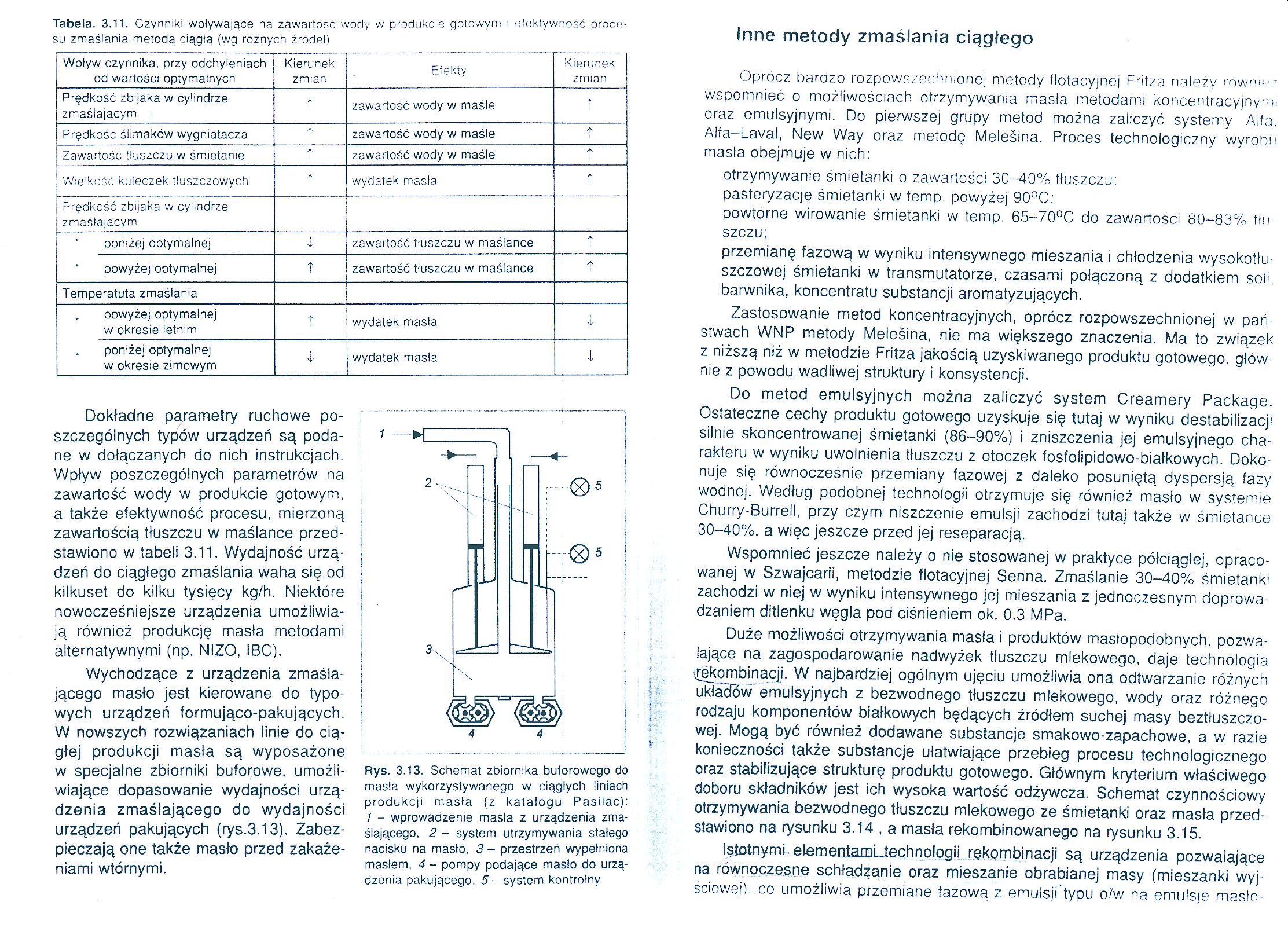

Wychodzące z urządzenia zmaśla-jącego masło jest kierowane do typowych urządzeń formująco-pakujących. W nowszych rozwiązaniach linie do ciągłej produkcji masła są wyposażone w specjalne zbiorniki buforowe, umożliwiające dopasowanie wydajności urządzenia zmaślającego do wydajności urządzeń pakujących (rys.3.13). Zabezpieczają one także masło przed zakażeniami wtórnymi.

Rys. 3.13. Schemat zbiornika buforowego do masła wykorzystywanego w ciągłych liniach produkcji masła (z katalogu Pasilac): 1 - wprowadzenie masła z urządzenia zmaślającego, 2 - system utrzymywania stałego nacisku na masło, 3 - przestrzeń wypełniona masłem, 4 - pompy podające masło do urządzenia pakującego, 5- system kontrolny

Wyszukiwarka

Podobne podstrony:

Czynniki wpływające na zawartość fruktanów w trawach ŹnJdto Dihlhoft ZOO)

CCF20100308�003 Czynniki wpływające na poziom zdolności produkcyjnej: 1. Wyposażen

DSC00303 (17) CZYNNIKI WPŁYWAJĄCE NA ZARZĄDZANIE rynkowa transformacja polskiej gospodarki światowe

DSC00308 (17) Czynniki wpływające na lepkośćn=f(S,T,P,du/dl,t,V)Fizykochemiczne właściwości badanego

DSCF5296 17 2. Czynniki wanjnkujące plonowanie roślin2.2. Czynniki wpływające na produktywność

Zdjŕcie021 Czynniki wpływające na stan aparatów szparkowych Stopień otwarcia aparatów szparkowych za

Zdjŕcie0456 Czynniki wpływające na rozpuszczalność osadów wp/yw wspoinroo tonu 1Dodatek soli o wspól

Zdjŕcie0460 Czynniki wpływające na rozpuszczalność osadow *płX wwipolnegojgny 1 W nasyconym roztworz

Zdjŕcie0470 Inn1 2 czynniki wpływające na rozpuszczalność osadow 1 • MOdorcCenkOw

IMG00404 20140520 1641 • Czynniki wpływające na zmiany funkcjonowania bibliotek (n

PICT6402 określenia czynników wpływających na oceny szkolne uczniów (zmienne zaleź, nc), to takie zm

skanowanie0031 (37) Czynniki wpływające na wybór mediów Pojęcie Znaczenie i Zasięg Liczba osób

więcej podobnych podstron