metalurgia051

102

w stan ciekły w czasie ogrzewania i następnie skrzepnięciu podczas stygnięcia (np. smoły, asfalty),

- reakcji chemicznej lub polimeryzacji - proces wiązania następuje podczas reakcji chemicznej lub polimeryzacji i może zachodzić w temperaturze podwyższonej lub normalnej (np. spoiwa nieorganiczne: szkło wodne, spoiwa wapienne i fosforanowe; organiczne: oleje roślinne, pokost}', żywice syntetyczne).

Aby otrzymać odlewy o wymaganych, powtarzalnych właściwościach, należy stosować odpowiednie masy formierskie i rdzeniowe, dlatego przy doborze masy należy uwzględnić:

- jej przeznaczenie: przymodelowa, wypełniająca, jednolita, rdzeniowa,

- stan w czasie formowania: sypka, ciekła,

- stan w czasie zalewania wynikający ze sposobu jej utwardzenia.

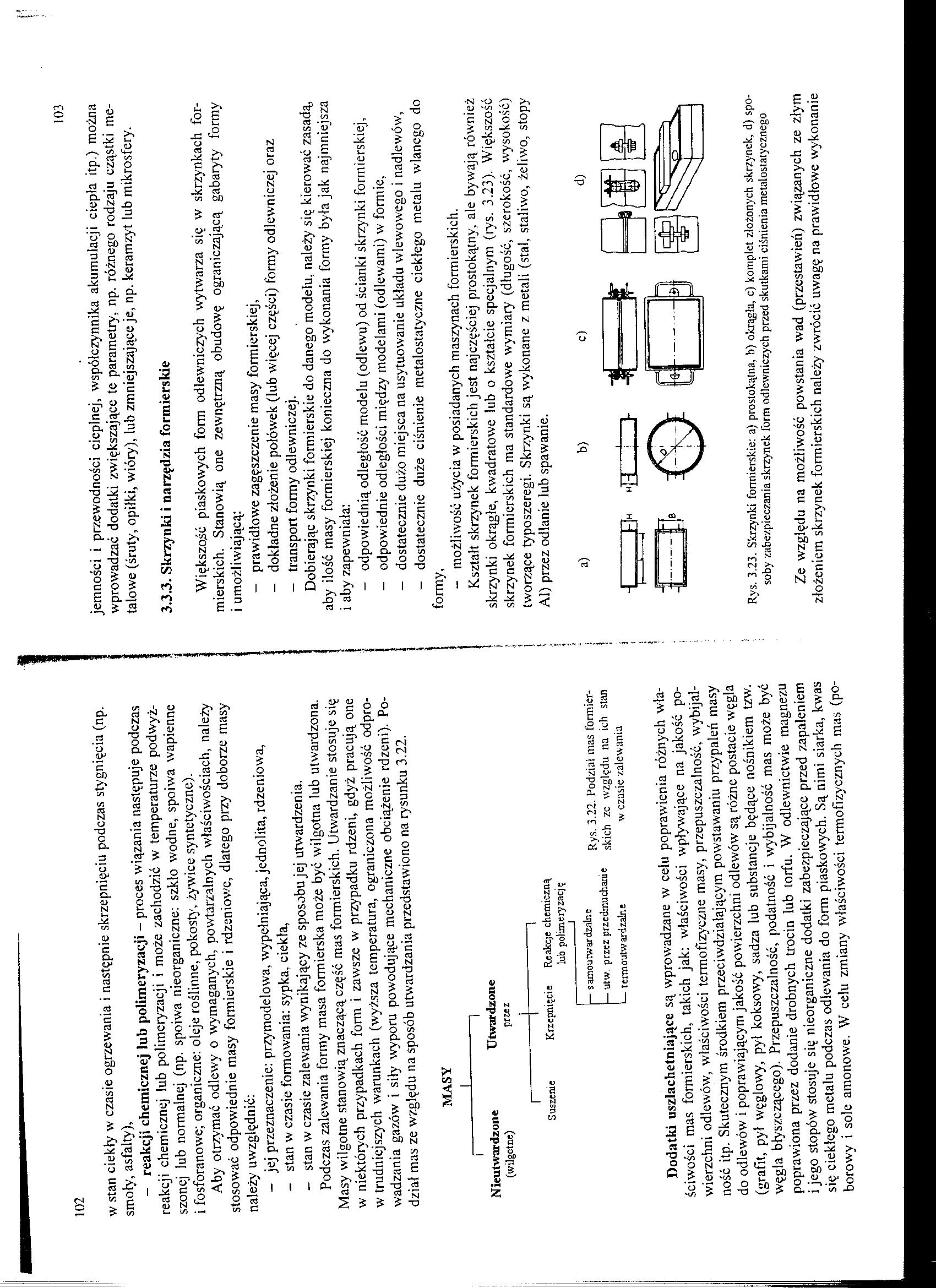

Podczas zalewania formy masa formierska może być wilgotna lub utwardzona. Masy wilgotne stanowią znaczącą część mas formierskich. Utwardzanie stosuje się w niektórych przypadkach form i zawsze w przypadku rdzeni, gdyż pracują one w trudniejszych warunkach (wyższa temperatura, ograniczona możliwość odprowadzania gazów i siły wyporu powodujące mechaniczne obciążenie rdzeni). Podział mas ze względu na sposób utwardzania przedstawiono na rysunku 3.22.

MASY

Nieutwardzone Utwardzone

(wilgotne) przez

Suszenie Krzepnięcie Reakcje chemiczną

lub polimeryzację

_I

Rys. 3.22. Podział mas formierskich ze względu na ich stan w czasie zalewania

— samoutwardzalne

— utw. przez przedmuchanie

— termoutwardzalne

Dodatki uszlachetniające są wprowadzane w celu poprawienia różnych właściwości mas formierskich, takich jak: właściwości wpływające na jakość powierzchni odlewów, właściwości termofizyczne masy, przepuszczalność, wybijal-ność itp. Skutecznym środkiem przeciwdziałającym powstawaniu przypaleń masy do odlewów i poprawiającym jakość powierzchni odlewów są różne postacie węgla (grafit, pył węglowy, pył koksowy, sadza lub substancje będące nośnikiem tzw. węgla błyszczącego). Przepuszczalność, podatność i wybijalność mas może być poprawiona przez dodanie drobnych trocin lub torfu. W odlewnictwie magnezu i jego stopów stosuje się nieorganiczne dodatki zabezpieczające przed zapaleniem się ciekłego metalu podczas odlewania do form piaskowych. Są nimi siarka, kwas borowy i sole amonowe. W celu zmiany właściwości termofizycznych mas (pojemności i przewodności cieplnej, współczynnika akumulacji ciepła itp.) można wprowadzać dodatki zwiększające te parametry, np. różnego rodzaju cząstki metalowe (śruty, opiłki, wióry), lub zmniejszające je, np. keramzyt lub mikrosfery.

3.3.3. Skrzynki i narzędzia formierskie

Większość piaskowych form odlewniczych wytwarza się w skrzynkach formierskich. Stanowią one zewnętrzną obudowę ograniczającą gabaryty formy i umożliwiającą:

- prawidłowe zagęszczenie masy formierskiej,

- dokładne złożenie połówek (lub więcej części) formy odlewniczej oraz

- transport formy odlewniczej.

Dobierając skrzynki formierskie do danego modelu, należy się kierować zasadą, aby ilość masy formierskiej konieczna do wykonania formy była jak najmniejsza i aby zapewniała:

- odpowiednią odległość modelu (odlewu) od ścianki skrzynki formierskiej,

- odpowiednie odległości między modelami (odlewami) w formie,

- dostatecznie dużo miejsca na usytuowanie układu wlewowego i nadlewów,

- dostatecznie duże ciśnienie metalostatyczne ciekłego metalu wlanego do formy,

- możliwość użycia w posiadanych maszynach formierskich.

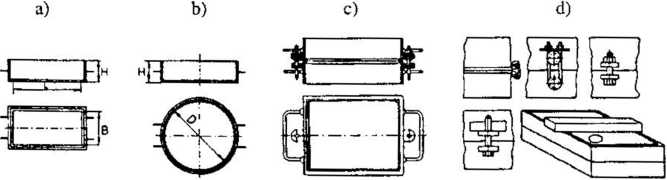

Kształt skrzynek formierskich jest najczęściej prostokątny, ale bywają również skrzynki okrągłe, kwadratowe lub o kształcie specjalnym (rys. 3.23). Większość skrzynek formierskich ma standardowe wymiary (długość, szerokość, wysokość) tworzące typoszeregi. Skrzynki są wykonane z metali (stal, staliwo, żeliwo, stopy Al) przez odlanie lub spawanie.

Rys. 3.23. Skrzynki formierskie: a) prostokątna, b) okrągła, c) komplet złożonych skrzynek, d) sposoby zabezpieczania skrzynek form odlewniczych przed skutkami ciśnienia metalostatycznego

Ze względu na możliwość powstania wad (przestawień) związanych ze złym złożeniem skrzynek formierskich należy zwrócić uwagę na prawidłowe wykonanie

Wyszukiwarka

Podobne podstrony:

IMAG0217 KLIMAT Pogoda to chwilowy stan Mnoidiry. lub ftl następujące po tobte srany (bwotbfy w pewn

Podstawowe stany skupienia materii - stan ciekły — charakter płynięcia Ze względu na charakter płyni

^

- stan ciekły - pomiar lepkości Mat ody potrwam lepkości * pomiar szybkości przepływu przez rurkę ka

Podstawowe stany skupienia materii - stan ciekły - pomiar lepkości Metody pomiaru lepkości - kubek F

Podstawowe stany skupienia materii - ciecze sztywne prakterystyka techodzeme w stan ciekły w przedzi

^

TOB16 Rozwiązanie. Stan początkowy obwodu jest następujący: mc(0~) = E = 5 V iL(0-) = /i = 2A Składo

033 3 Wykres dotyczy określonych momentów w czasie ogrzewania i chłodzenia wkładu oraz charakteryzuj

Strona

więcej podobnych podstron