Przekładnie Zębate121

a >(t/ + ctgy)-3

\

(

li * Oun

V H?2 J

[mm]

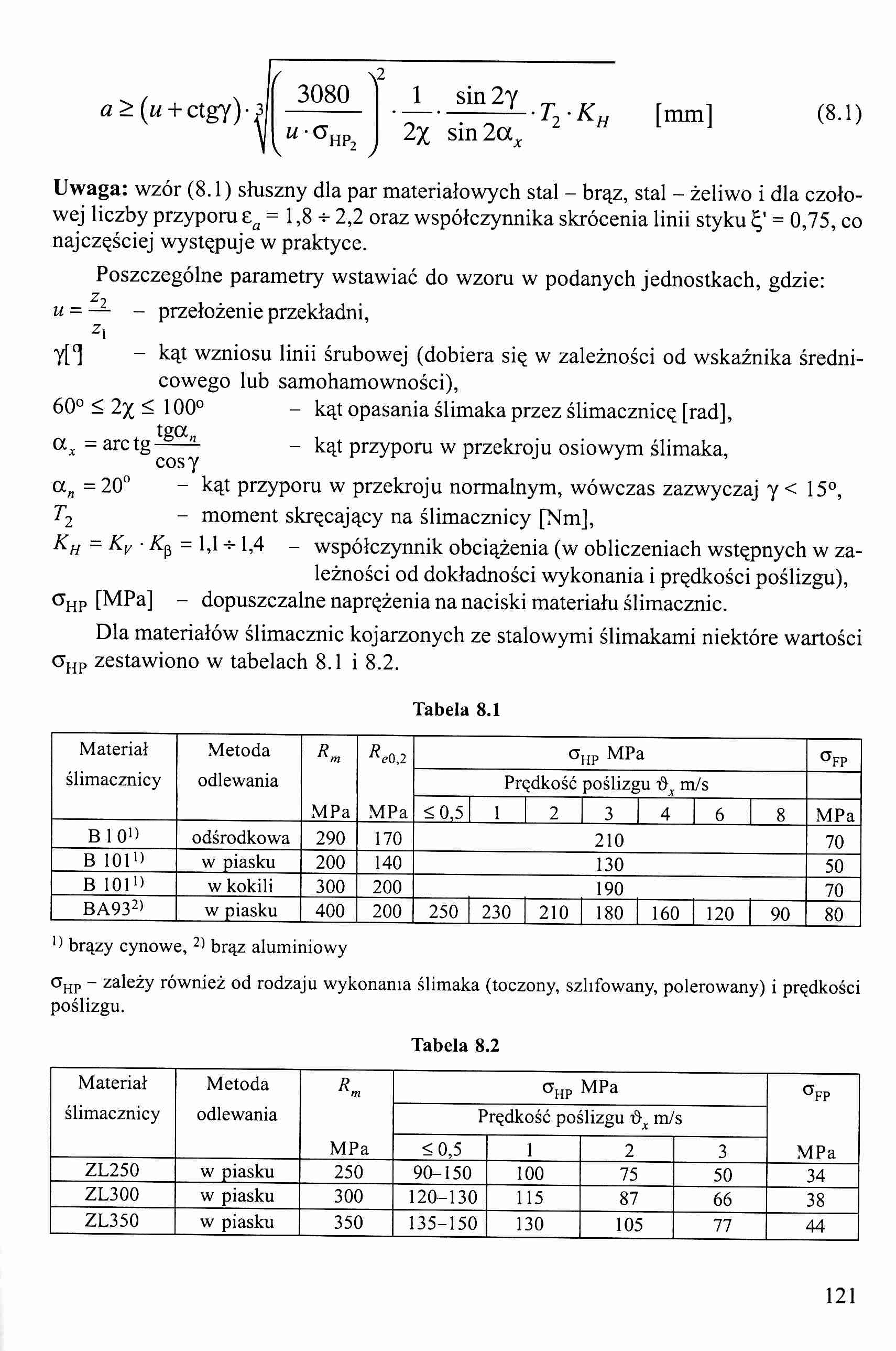

Uwaga: wzór (8.1) słuszny dla par materiałowych stal - brąz, stal - żeliwo i dla czołowej liczby przyporu za = 1,8 2,2 oraz współczynnika skrócenia linii styku = 0,75, co

najczęściej występuje w praktyce.

Poszczególne parametry wstawiać do wzoru w podanych jednostkach, gdzie:

z,

u = — - przełożenie przekładni,

zi

yf*] - kąt wzniosu linii śrubowej (dobiera się w zależności od wskaźnika średnicowego lub samohamowności),

60° < 2% < 100° - kąt opasania ślimaka przez ślimacznicę [rad],

ax = arc tg 1°a,? - kąt przyporu w przekroju osiowym ślimaka,

cosy

a.n =20° - kąt przyporu w przekroju normalnym, wówczas zazwyczaj y< 15°,

T2 - moment skręcający na ślimacznicy [Nm],

Kh = Kv ■ K(i = 1,1 1,4 - współczynnik obciążenia (w obliczeniach wstępnych w za

leżności od dokładności wykonania i prędkości poślizgu), oHP [MPa] - dopuszczalne naprężenia na naciski materiału ślimacznic.

Dla materiałów ślimacznic kojarzonych ze stalowymi ślimakami niektóre wartości aHP zestawiono w tabelach 8.1 i 8.2.

Tabela 8.1

|

Materiał ślimacznicy |

Metoda odlewania |

MPa |

^ed,2 MPa |

oHP MPa |

°FP | |||||

|

Prędkość poślizgu 0^ m/s | ||||||||||

|

<0,5 |

1 |

2 |

3 |

4 6 |

8 |

MPa | ||||

|

B10» |

odśrodkowa |

290 |

170 |

210 |

70 | |||||

|

B 101>> |

w piasku |

200 |

140 |

130 |

50 | |||||

|

B 1011' |

w kokili |

300 |

200 |

190 |

70 | |||||

|

BA932> |

w piasku |

400 |

200 |

250 |

230 |

210 |

180 |

160 | 120 |

90 |

80 |

lł brązy cynowe, 2) brąz aluminiowy

oHP - zależy również od rodzaju wykonania ślimaka (toczony, szlifowany, polerowany) i prędkości poślizgu.

Tabela 8.2

|

Materiał ślimacznicy |

Metoda odlewania |

MPa |

cHP MPa |

°FP MPa | |||

|

Prędkość poślizgu m/s | |||||||

|

<0,5 |

1 |

2 |

3 | ||||

|

ZL250 |

w piasku |

250 |

90-150 |

100 |

75 |

50 |

34 |

|

ZL300 |

w piasku |

300 |

120-130 |

115 |

87 |

66 |

38 |

|

ZL350 |

w piasku |

350 |

135-150 |

130 |

105 |

77 |

44 |

121

Wyszukiwarka

Podobne podstrony:

Przekładnie Zębate109 S 1 Q05

Przekładnie Zębate105 Tabela 6.5 Grubość zębów i głębokość pomiarów gdy m = 1 [mm] Z g h Z g h 10

Przekładnie Zębate008 FPb lnml -Ft[N] - ^ dyn CNI - F LN ~ Fp[(am] -FH - ka ~ Kf -Kh ~ Kv -Kfa ~&nbs

Przekładnie Zębate078 Tabela 5.11 Współczynnik sprężystości Z£ dla różnych par materiałów koła li 2

Przekładnie Zębate123 e«-ę współczynnik liczby przyporu, 1-e, 3 120°<1,0 3 [°]Kf = Kh=

skanuj0305 (2) 11.12. Przekładnie zębate śrubowe (o osiach wichrowatych) Prze

Skrypt PKM 1 00117 234 Zaprojektować wal przekładni zębatej obciążony jak na rys. 7.10 Do obliczeń p

Skrypt PKM 1 00125 250 Obliczyć średnice walka przekładni zębatej (rys. 7.28) w punktach C i D oraz

Slajd01 out (2) Przekładnie zębate obiegowe 1. Przekładnie o osiach stałych 2.

Slajd02 (41) Przekładnie zębate - cel ROBOCZY * Przeniesienie ruchu z jednego wału na drugi n Zmiana

Przekładnie Zębate128 Przy kojarzeniu ślimaka z żeliwa a ślimacznicy z brązu, współczynnik tarcia mo

Przekładnie Zębate151 4. Wytyczne zastosowania Stal konstrukcyjna o większej wytrzymałości i dość zn

więcej podobnych podstron