CCI20110114�003

4

Podczas walcowania wzdłużnego odkształcenie zachodzi między dwoma walcami o osiach równoległych, obracającymi się w przeciwnych kierunkach. Na skutek tarcia występującego między obrabianym metalem a walcami, materiał zostaje wciągnięty między walce, gdzie następuje jego odkształcenie. W wyniku odkształcenia początkowa wysokość ho walcowanego pasma zmniejsza się do wysokości h, (gniot), szerokość powiększa się nieznacznie z b0 do b, (poszerzenie), a długość wzrasta w wyraźny sposób z 10 do 1, (wydłużenie). Materiał walcowany wchodzący między walce z prędkością v0 opuszcza je z prędkością v, wykonując ruch styczny do walców.

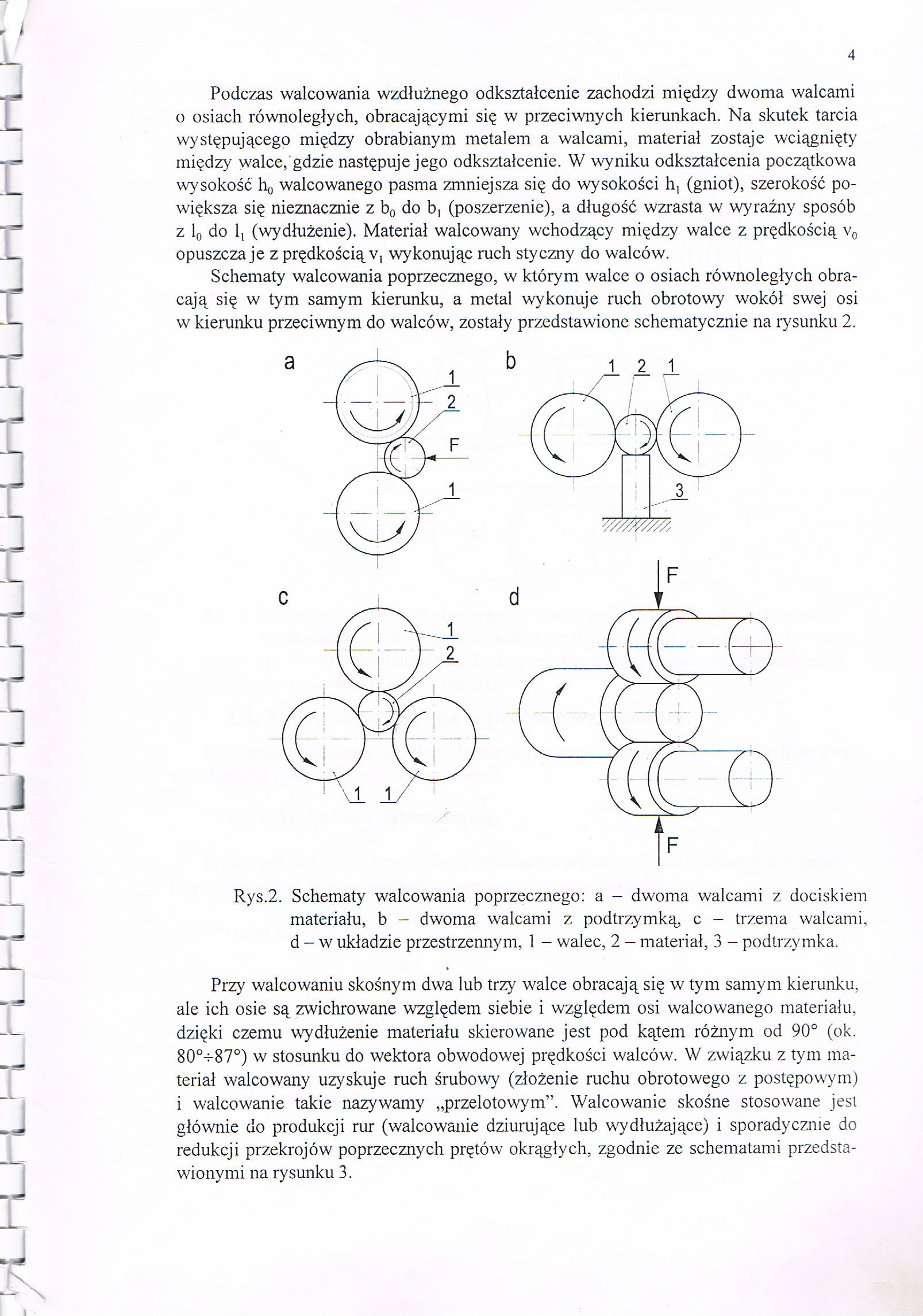

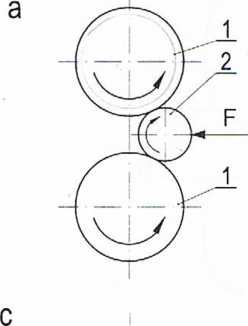

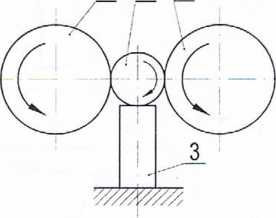

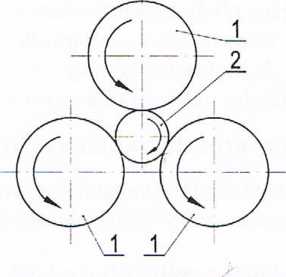

Schematy walcowania poprzecznego, w którym walce o osiach równoległych obracają się w tym samym kierunku, a metal wykonuje ruch obrotowy wokół swej osi w kierunku przeciwnym do walców, zostały przedstawione schematycznie na rysunku 2.

1 2 1

d

Rys.2. Schematy walcowania poprzecznego: a - dwoma walcami z dociskiem materiału, b - dwoma walcami z podtrzymką, c - trzema walcami, d - w układzie przestrzennym, 1 - walec, 2 - materiał, 3 - podtrzymką.

Przy walcowaniu skośnym dwa lub trzy walce obracają się w tym samym kierunku, ale ich osie są zwichrowane względem siebie i względem osi walcowanego materiału, dzięki czemu wydłużenie materiału skierowane jest pod kątem różnym od 90° (ok. 80°-^87°) w stosunku do wektora obwodowej prędkości walców. W związku z tym materiał walcowany uzyskuje ruch śrubowy (złożenie ruchu obrotowego z postępowym) i walcowanie takie nazywamy „przelotowym”. Walcowanie skośne stosowane jest głównie do produkcji rur (walcowanie dziurujące lub wydłużające) i sporadycznie do redukcji przekrojów poprzecznych prętów okrągłych, zgodnie ze schematami przedstawionymi na rysunku 3.

Wyszukiwarka

Podobne podstrony:

CCI20110114�006 7 Podczas walcowania zachowana jest zasada stałej objętości, czyli objętość materiał

Konstrukcje Metalowe - Laboratorium Podczas walcowania następuje odkształcenie i ukierunkowanie

26320 skanuj0286 (4) określa wartość największych nacisków powierzchniowych, które występuje między

walca. Materiał podawany jest w przestrzeń między dwoma walcami poprzez zasilacz ślimakowy (10). Mię

IMAG1180 Walcowanie wzdłużneKąt chwytu tmmm zachodzi dzięki siłom tarcia występującym na powierz ctm

CCI20110114�022 233. WYKAZ ZAGADNIEŃ DO OPANOWANIA PRZEZ STUDENTÓW yl. Metody walcowania. ^2. Miary

Obraz0228 228 Rys. 12.27. Szlifowanie wewnętrzne walcowe: a) wzdłużne, b) wgłębne Podczas szlifowani

89284 Scan13 (2) i . .il ituwowa różnica, zachodząca między tymi dwoma rodzajami informacji , i. , .

więcej podobnych podstron