P1080375

13. Zastosowania robotów przemysłowym

- mają duży udźwig,

- duży zakres przesuwu (w przypadku przesuwów liniowych do i Om, a powierzchniowych do kilkunastu metrów w kierunkach wzdłużnym i poprzecznym; przesuw w pionie do 2 m),

- dokładność pozycjonowania od ±0,025 mm do ±0,25 mm.

Roboty bramowe liniowe są stosowane głównie do za- i wyładunku

przedmiotów w autonomicznych stacjach obróbkowych. W przypadku konieczności obsługi magazynów wielopoziomowych, np. stosów palet, muszą współpracować ze specjalnymi urządzeniami przekładającymi palety. Przykład takiego rozwiązania przedstawiono na rys. 13.26c.

Jeżeli istotnym czynnikiem efektywnego zastosowania robotyzacji jest możliwość obsługi większej liczby obrabiarek przez jednego robota, to bardzo korzystnym rozwiązaniem jest zastosowanie robota bramowego powierzchniowego.

Manipulatory bramowe manipulują często w ASO nie tylko przedmiotami obrabianymi, ale i narzędziami. W takich przypadkach na tej samej konstrukcji bramy i na tych samych prowadnicach znajdują się czasami dwa niezależne wózki z chwytakami - jeden do przedmiotów, drugi do narzędzi.

Istotnym zespołem we wszystkich urządzeniach manipulacyjnych są chwytaki. Dzielą się one na: pojedyncze i podwójne, przy czym w tej ostatniej grupie można wyróżnić usytuowanie równoległe, szeregowe i kątowe poszczególnych par szczęk [4]. Ze względu na minimalizacje czasu manipulowania najczęściej stosowanymi chwytakami są chwytaki podwójne nawet do cięższych przedmiotów.

Podstawowym wymaganiem stawianym chwytakom manipulatorów bramowych jest zapewnienie możliwości dopasowywania, w jak największym zakresie. do różnych wymiarów przedmiotów [42]. Jeżeli zróżnicowanie wymiarów przedmiotów obrabianych w ASO/ESO jest zbyt duże, aby ich manipulację mógł zapewnić jeden chwytak, wymiana chwytaków może odbywać się automatycznie [4].

Duże wymagania stawia się również magazynom przedmiotów obrabianych. Dąży się do tego, żeby magazyny zapewniały możliwość pracy bezobsłu-gowej możliwie jak najdłużej, najlepiej w czasie jednej zmiany. Każde stanowisko powinno być tak zaprojektowane, żeby w przypadku awarii jednej z obrabiarek była możliwa współpraca robota z pozostałymi obrabiarkami, a w przypadku awarii robota była możliwość obsługi obrabiarek przez operatora. Takie rozwiązanie zabezpiecza przed przestojami całego gniazda w przypadku awarii jednego z urządzeń. Organizacja zrobotyzowanego gniazda zależy od wielu czynników, z których najważniejsze to [ 131 ]:

— miejsce instalowania oraz liczba obsługiwanych przez robota obrabiarek,

— ustawienie obrabiarek w hali produkcyjnej, np. w postaci gniazda lub linii produkcyjnej,

— proces technologiczny obróbki.

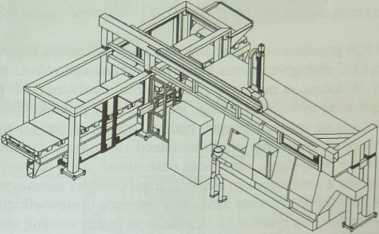

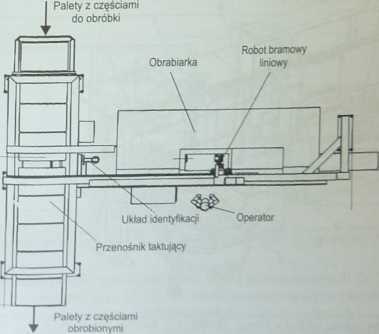

Na rysunku 13.27 pokazano typowe do niedawna rozwiązanie autonomicznej stacji obróbki tokarskiej, a jej widok z góry - na rys. 13.28. Do obsługi tokarki zastosowano robota portalowego, umieszczonego nad maszyną, któiy pobiera przedmioty (przygotówki) znajdujące się w paletach przemieszczających się na przenośniku. Robot ma dwa stopnie swobody - przesuwy wzdłużny i pionowy,

Rysunek 13.27___- ~-

Typowa autonomiczna stacja obróbki tokarskiej

Rysunek 13.28_ ^

Widok z góry autonomicznej stacji obróbki tokarskiej z rys. 13.27

395

Wyszukiwarka

Podobne podstrony:

12883 P1080363 13. Zastosowania robotów przemysłowych - łuk utrzymuje się między d

17266 P1080390 13. Zastosowania robotów przemysłowych układy sensoryczne, jest fakt, że prace montaż

więcej podobnych podstron