17266 P1080390

13. Zastosowania robotów przemysłowych

układy sensoryczne, jest fakt, że prace montażowe są z reguły skomplikowane i wymagają wykonywania złożonych ruchów w ograniczonej w znacznym stopniu przestrzeni roboczej. Druga z przyczyn to wymagana wysoka jakość montażu. Następną przyczyną jest użyteczność układów sensorycznych podczas programowania, gdyż punkty końcowe poszczególnych ruchów mogą być wyznaczane przez czujniki [131].

Można przykładowo wskazać następujące operacje montażowe, w których istnieje konieczność zastosowania układów sensorycznych [131]:

- składanie części, typowe operacje polegające na prostym i skomplikowanym składaniu, zastosowanie sensorów wpływa na zmniejszenie błędów pozycjonowania manipulatora,

- łączenie części, ta czynność szacunkowo obejmuje 50% wszystkich operacji montażu, np. skręcanie, wciskanie, dopasowywanie, klejenie, lakowanie, zastosowanie sensorów zapewnia poprawność połączenia,

- przenoszenie części, zastosowanie czujników dotykowych w automatycznym podawaniu i manipulowaniu umożliwia stwierdzenie obecności części,

- rozpoznawanie części, ustalanie pozycji oraz orientacji w przestrzeni losowo podanych części to typowy przykład, w którym stosowanie układów sensorycznych zmysłu wzroku jest konieczne,

- sprawdzanie jakości połączeń, typowym przykładem jest lutowanie układów elektronicznych na płytkach, gdzie każde połączenie lutowane musi być sprawdzone.

W ofercie wielu firm, np. FANUC Robotics [253], można znaleźć inteligentne roboty montażowe przeznaczone do pracy z dużą dokładnością i powtarzalnością. Seria robotów 1-21 jest przeznaczona do realizacji skomplikowanych procesów montażowych, np. precyzyjnego ustawiania, łączenia czy pobierania elementów montażowych, w których są potrzebne: śledzenie wzajemnego położenia elementów montowanych i kontrola sił nacisku ramienia, np. przy czynnościach wciskania lub precyzyjnego pozycjonowania przedmiotów montowanych względem siebie. Omówione w rozdz. 5 oprogramowanie umożliwia wyposażenie robota w systemy wizyjne i opcje programowej kontroli sił nacisku i kontroli antykolizyjnej.

13.5.4. Przykłady zrobotyzowanych stanowisk i systemów montażowych

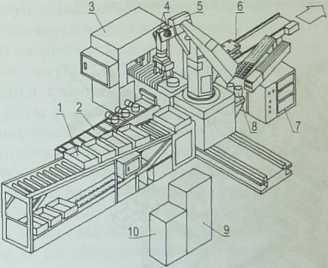

Typowy zrobotyzowany system montażowy z centralnym położeniem robota jest przedstawiony na rys. 13.49.

Systemy montażowe zawierają zwykle mechanizmy umożliwiające kompensację odchyłek powstających w procesie pozycjonowania łączonych elementów. Mechanizmy takie mogą być zrealizowane przez [75]:

• Zastosowanie układu sterowania robota zawierającego rozkazy i instrukcje, 422 na podstawie których prowadzi się wybór wymaganych na danym etapie

montażu narzędzi lub przyrządów i realizuje się wymagane do połączenia ruchy oraz naciski. Przemieszczenia i siły w trakcie łączenia są kontrolowane przez czujniki, z których sygnały są podawane do układu sterowania robota.

• Zastosowanie autonomicznych mechanizmów łączenia zapewniających realizację wymaganych ruchów i nacisków podczas łączenia montowanych elementów wyrobu. W celu uzyskania wymaganej elastyczności mechanizm jest wyposażony w zestaw wymiennych narzędzi, których wyboru i ustawienia dokonuje robot w procesie realizacji programu montażu. Konstrukcja narzędzi przewiduje specjalne powierzchnie do łączenia z chwytakiem (lub ramieniem robota) i z mocującymi przyrządami mechanizmów złącznych. Program sterujący zapewnia współdziałanie układu sterowania mechanizmu łączenia i robota przemysłowego w trakcie procesu montażu.

• Trzeci typ mechanizmów łączenia stanowią mechanizmy współpracujące z zespołami, które zostały wstępnie zmontowane poza systemami; są podawane do strefy montażu za pomocą stołów podziałowych lub innych przenośników.

Rysunek 13.49_____—--rT-r

Typowa konfiguracja zrobotyzowanego systemu montażowego (do montażu wskaźników ciśnienia); 1 - kasety z kołnierzami, 2 - podajnik korpusów wskaźników, 3 - wkrętak automatyczny, 4 - sprzęgło elastyczne, 5 - robot montażowy, 6 - przenośnik gotowych wskaźników, 7 - zasobnik śrub i nakrętek, 8 - układ automatycznej wymiany organów roboczych, 9 - sterowanie RP, 10 - sterowanie wkrętaka automatycznego [75]

Wybór wariantu mechanizmu łączenia jest uzależniony od konkretnych warunków procesu technologicznego montażu.

Technologiczne możliwości systemów montażowych ulegają znacznemu rozszerzeniu, gdy stosuje się w nich roboty przemysłowe typu bramowego (powierzchniowe lub liniowe), co znacznie rozszerza strefę roboczą. Na rysunku 13- Jest przedstawiony robot bramowy w zrobotyzowanym systemie montażowym. "

Wyszukiwarka

Podobne podstrony:

35953 P1080385 13. Zastosowania robotów przemysłowych • Sensory do pomiaru grubośc

P1080375 13. Zastosowania robotów przemysłowym - mają duży udźwig, -

12883 P1080363 13. Zastosowania robotów przemysłowych - łuk utrzymuje się między d

więcej podobnych podstron