strona164

164 9. KOŁA ZĘBATE

164 9. KOŁA ZĘBATE

A -

d\ + d2

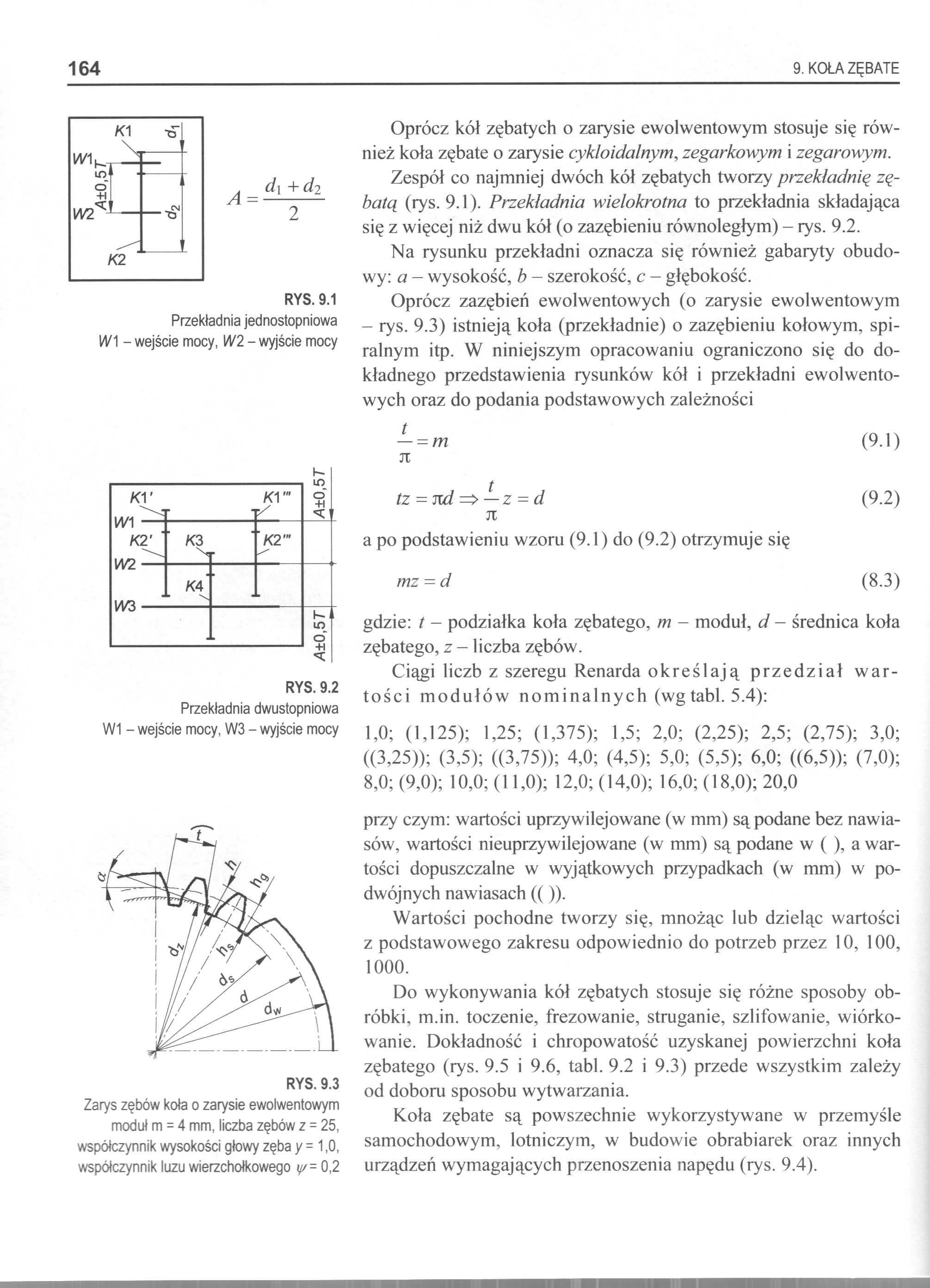

RYS. 9.1

Przekładnia jednostopniowa W1 - wejście mocy, W2 - wyjście mocy

t-

|

KV |

K1 |

CD +1 | ||

|

W\ K2' ' |

Ki •n, |

K2 | ||

|

K4 N | ||||

|

K- n LO o" | ||||

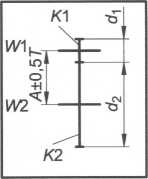

RYS. 9.2

Przekładnia dwustopniowa W1 - wejście mocy, W3 - wyjście mocy

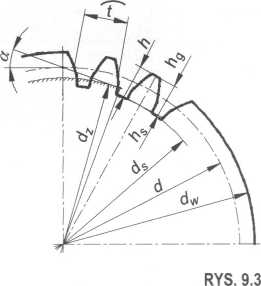

Zarys zębów koła o zarysie ewolwentowym moduł m = 4 mm, liczba zębów z = 25, współczynnik wysokości głowy zęba y = 1,0, współczynnik luzu wierzchołkowego \j/= 0,2

Oprócz kół zębatych o zarysie ewolwentowym stosuje się również koła zębate o zarysie cykloidalnym, zegarkowym i zegarowym.

Zespół co najmniej dwóch kół zębatych tworzy przekładnią zębatą (rys. 9.1). Przekładnia wielokrotna to przekładnia składająca się z więcej niż dwu kół (o zazębieniu równoległym) - rys. 9.2.

Na rysunku przekładni oznacza się również gabaryty obudowy: a — wysokość, b - szerokość, c - głębokość.

Oprócz zazębień ewolwentowych (o zarysie ewolwentowym - rys. 9.3) istnieją koła (przekładnie) o zazębieniu kołowym, spiralnym itp. W niniejszym opracowaniu ograniczono się do dokładnego przedstawienia rysunków kół i przekładni ewolwentowych oraz do podania podstawowych zależności

JT

tz = nd=> — z = d (9.2)

JT

a po podstawieniu wzoru (9.1) do (9.2) otrzymuje się

mz-d (8.3)

gdzie: t - podziałka koła zębatego, m - moduł, d - średnica koła zębatego, z - liczba zębów.

Ciągi liczb z szeregu Renarda określają przedział wartości modułów nominalnych (wg tabl. 5.4):

1,0; (1,125); 1,25; (1,375); 1,5; 2,0; (2,25); 2,5; (2,75); 3,0; ((3,25)); (3,5); ((3,75)); 4,0; (4,5); 5,0; (5,5); 6,0; ((6,5)); (7,0); 8,0; (9,0); 10,0; (11,0); 12,0; (14,0); 16,0; (18,0); 20,0

przy czym: wartości uprzywilejowane (w mm) są podane bez nawiasów, wartości nieuprzywilejowane (w mm) są podane w ( ), a wartości dopuszczalne w wyjątkowych przypadkach (w mm) w podwójnych nawiasach (()).

Wartości pochodne tworzy się, mnożąc lub dzieląc wartości z podstawowego zakresu odpowiednio do potrzeb przez 10, 100, 1000.

Do wykonywania kół zębatych stosuje się różne sposoby obróbki, m.in. toczenie, frezowanie, struganie, szlifowanie, wiórkowanie. Dokładność i chropowatość uzyskanej powierzchni koła zębatego (rys. 9.5 i 9.6, tabl. 9.2 i 9.3) przede wszystkim zależy od doboru sposobu wytwarzania.

Koła zębate są powszechnie wykorzystywane w przemyśle samochodowym, lotniczym, w budowie obrabiarek oraz innych urządzeń wymagających przenoszenia napędu (rys. 9.4).

Wyszukiwarka

Podobne podstrony:

strona163 KOŁA ZĘBATE Koła zębate są stosowane w przekładniach kształtowych - zębatych do przenoszen

strona167 9. KOŁA ZĘBATE 167 RYS. 9.7 Koto walcowe i przekładnia walcowa RYS. 9.8 Koła stożkowe i pr

strona168 168 9. KOŁA ZĘBATE Chcąc uzyskać zamianę ruchu obrotowego na postępowy lub postępowego na

88729 strona166 166 9. KOŁA ZĘBATE TABLICA 9.2. Klasy dokładności wykonania kół zębatych Grupa

M Feld TBM593 593 13.6. Ramowe procesy technologiczne części klasy kolo zębate walcowe RYS. 13.18. O

wtr/, Oficjalna strona naukowego Koła Oświeconych działającego na Wydziale

PLAN DZIAŁANIA KT 277DATA: 2013-02-12 Wersja: 1 Strona 164.2 Strategia ustalo

30413 Strona00164 164 - 149+ światłoczułe urządzenie alarmowe Układ powyższy czuły jest na światło j

52928 Strona 164 Układ hamulcowy Rys. 6.30. Zespół modulatora hydraulicznego układu ABS 1 &nbs

strona (164) Pacjent przed natryskiem powinien być rozgrzany i wypoczęty. O dodatnim bilansie ciepln

test angielski II strona 2 WYŻSZA a Z KOŁA ZA R ZĄDZA.NIA i BANKOWOŚĆ! 8. W hen tw

Strona główna Koła Naukowe Organizacje UEK - Instrukcja obs ługi Kontakt Zaloguj

• • • CD < ©CE i organizacje.uek.krakow.pl C © di + © Strona główna Koła Naukowe ▼

więcej podobnych podstron