P3040876

1.11. Spoiny

Dwie spoiny ułożone po przeciwnych stronach złącza należy oznaczać zgodnie z łys.l.41.b,c.

Oznaczenia spoin przerywanych (szwów Bpawanych) jest podobne do oznaczenia spoin ciągłych, ale z następującymi zmianami (tabl.1.10):

O całkowitą długość spoiny należy zastąpić wyrażeniem nile, gdzie: 1 - długość odcinka spoiny, e - odstęp odcinków spoin, n - liczba odcinków spoin;

□ w przypadku spoin przerywanych przestawnych należy całkowitą długość spoiny zastąpić wyrażeniem n x 1 Z e.

W oznaczeniach spoin można też stosować i inne znaki dodatkowe (tabl.1.11):

• chorągiewka oznacza, że spoinę należy wykonać podczas montażu;

• kółko określa, że dane oznaczenie spoiny odnosi się do całego obwodu;

• znaki kształtu lica spoiny określąją dodatkowe kreski nad znakiem spoiny; brak znaku kształtu lica oznacza, że spoina ma lico o kształcie wynikającym z warunków spawania, a powierzchnia lica jest w stanie surowym;

• znak podpawania umieszcza się po przeciwnej stronie linii w stosunku do znaku spoiny;

+ numer spoiny, jeżeli jest konieczny, powinien być umieszczony obok oznaczenia spoiny i wyraźnie różnić się od liczb wymiarowych podanych w oznaczeniu;

• klasę jakości spoiny.

1.11.10. Wady spoin

W technice spawalniczej rozróżniamy dwie zasadnicze grupy wad spawania: wady zewnętrzne i wady wewnętrzne. Wszystkie wady spawania istniejące w spoinach i złączach spawanych są spowodowane niewłaściwym wykonawstwem.

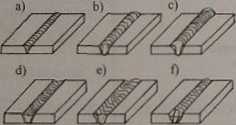

Rys. 1.42. Wady zowntrzne spoin czołowych

Do wad zewnętrznych należą (rys. 1.42):

□ brak przetopu; między spoiną a materiałem spawanym powstaje ostry karb, który nawet przy małym kącie ugięcia może być powodem pęknięcia (rys.l.42a);

□ nadmierny przetop; osłabia złącza spawane (rys.X.42b);

□ nadmierny nadlew spoiny; tworzy niebezpieczne karby między me-■ talem rodzimym a spoiną, podatne na pęknięcia (rys.l.42c);

□ wklęsłość spoiny (rys.l.42d); spoina wklęsła jest słabsza i mniej wytrzymała, gdyż ma mniejszy przekrój niż element spawany, wadę taką należy usunąć przez nałożenie jeszcze jednej warstwy spoiny,

□ podtopienie brzegów (rys.l.42e); między spoiną a materiałem łączonym powstaje jedna lub nieraz dwie głębokie bruzdy;

O kratery (rys.1.420;

M

□ pękni^a trys.1.43); miejsca pęknięta powinny być wydęli i ponownie napawane; niebezpieczne są mikro pęknięcia, gdyft aą urodne do wykrycia nawal prsyraądaim laboratoryjnymi.

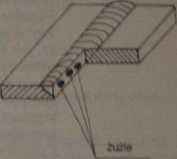

Do wad wewnętrznych zalicza się:

t porowatość; w przypadku gwałtownego studzenia metal spoiny szybko krzepnie, a pozostałe w spoinie gazy tworzą w mej pory (ryfkl.44h

• zażużlenie (rys.l.44b); jest wynikiem między innymi niedokładnego oczyszczania poszczególnych warstw spoiny;

• przyklejenie; jest wynikiem braku stopienia metalu spawanego;

• przegrzanie; wskutek długotrwałego utrzymywaniu metalu w wysokiej temperaturze spoina przegnana ma strukturę metaliczną gruboziarnistą, jest twarda i krucha;

• utlenienie; spoina utleniona jest krucha.

• nawęglenie; wynik utycia elektrod węglowych.

a) poro—sole

pwy \

Rys. 1 44. Wady wewnętrzne spoin pachwinowych

b) BMun

1.11.11. Kontrola robót spawalniczych

Nie każda wykryta wada dyskwalifikuje spoinę. Dopiero duże wymiary wady lub też duża intensywność ich występowania zmuszają do wycięci* spoiny i ponownego spawania. Tylko rysy i pęknięcia są niedopuszczalne bez względu na rozmiary, a odcinek spoiny z takimi wadami nie może być pozostawiony w konstrukcji.

Wymienione wady można wykryć metodami magnetycznymi, prześwietleniem przy użyciu promieni Roentgena lub izotopów promieniotwórczych albo przez zbadanie ultradźwiękiem. Ponieważ te metody są dość kosztowne, często badania ogranicza się do kontroli wyrywkową), zależnie od typu konstrukcji. Wykaz wad złączy doczołowych wykrywanych badaniami radiograficznymi podano w normie PN~74/M~#9771. Nąjszybciej wykonuję się badania spoin aparaturą ultradźwiękową. Badanie takie jednak, jak dotąd, nie dąje możliwości rozpoznania rodząju wady. Dlatego często prowadzi się zasadniczo badania ultradźwiękowe, a w miejscach, gdzie występują wady wykryte tą metodą, wykonuje się zdjęcia rentgenowskie. Na podstawie radiogramów określa się zgodnie z normą PN-87/M-69772 wady złączy spawanych, wielkość tych wad i nasilenie. W zależności od jakości, wielkości i nasilenia wad ustala się klasę wadliwości złącza. PNS7/M-69772 przewiduje pięć klas <R1*R2) wadliwości złącza. Norma PN-90/B-03200 określa wymagania wadliwości przy określeniu współczynnika wytrzymałości spoin iTabl.111. Klasa wadliwości złącza powinna być nąjwytej R4 przy grubości łączonych części do 20 mm, R3 - przy grubości większej od 20 mm. R2 -przy obciążeniach dynamicznych.

Wyszukiwarka

Podobne podstrony:

P3040871 1.11. Spoiny zapobiec wyciekaniu metalu. Warstwa topnika wynosi przeciętnie 50 + 60 mm. Rys

10089 P3040879 1.11. Spoiny p P«y p 7 Rys.1.64. Długości spoin pachwinowych Rys 1-66 Długośc

25182 P3040870 1.11. Spoiny Podstawy prorfsfclo wanto konotmkcp motatowyoh Tablica 1.8. Elektrody za

P3040869 1.11. Spoiny1.11. Spoiny1.11.1. Pojęcie spoiny, metody spawania Spoiną na

P3040873 (2) 1.11. Spoiny Rys.1.27- Kształty lica spoiny pachwinowy albo przestawny (rys. 1.29 Ip.2)

więcej podobnych podstron