silowniki

4-

INSTRUKCJA•do ćwiczenia laboratoryjnego p.t." S_I_Ł_OJff_N._I_K„I "

1, Wprowadzenie

Pożądany przebieg zautomatyzowanego procesu technologicznego uzyskuje się poprzez oddziaływanie na strumienie materiałowe bądź energetyczne. Wywoływanie zmian tych strumieni wymaga stosowania odpowiednich urządzeń, które ze względu na swą funkcję w układzie automatycznej regulacji noszą nazwę urządzeń wykonawczych, Podobnie Jak urządzenie pomiarowe, Jest to człon u-kładu automatyki pracujący w trudnych warunkach przemysłowych 1 ściśle związany z charakterem obiektu.

Termin urządzenie wykonawcze (UW) oznacza zestaw złożony z:

a) elementu nastawczego (nastawnika),

b) elementu napędowego (siłownika),

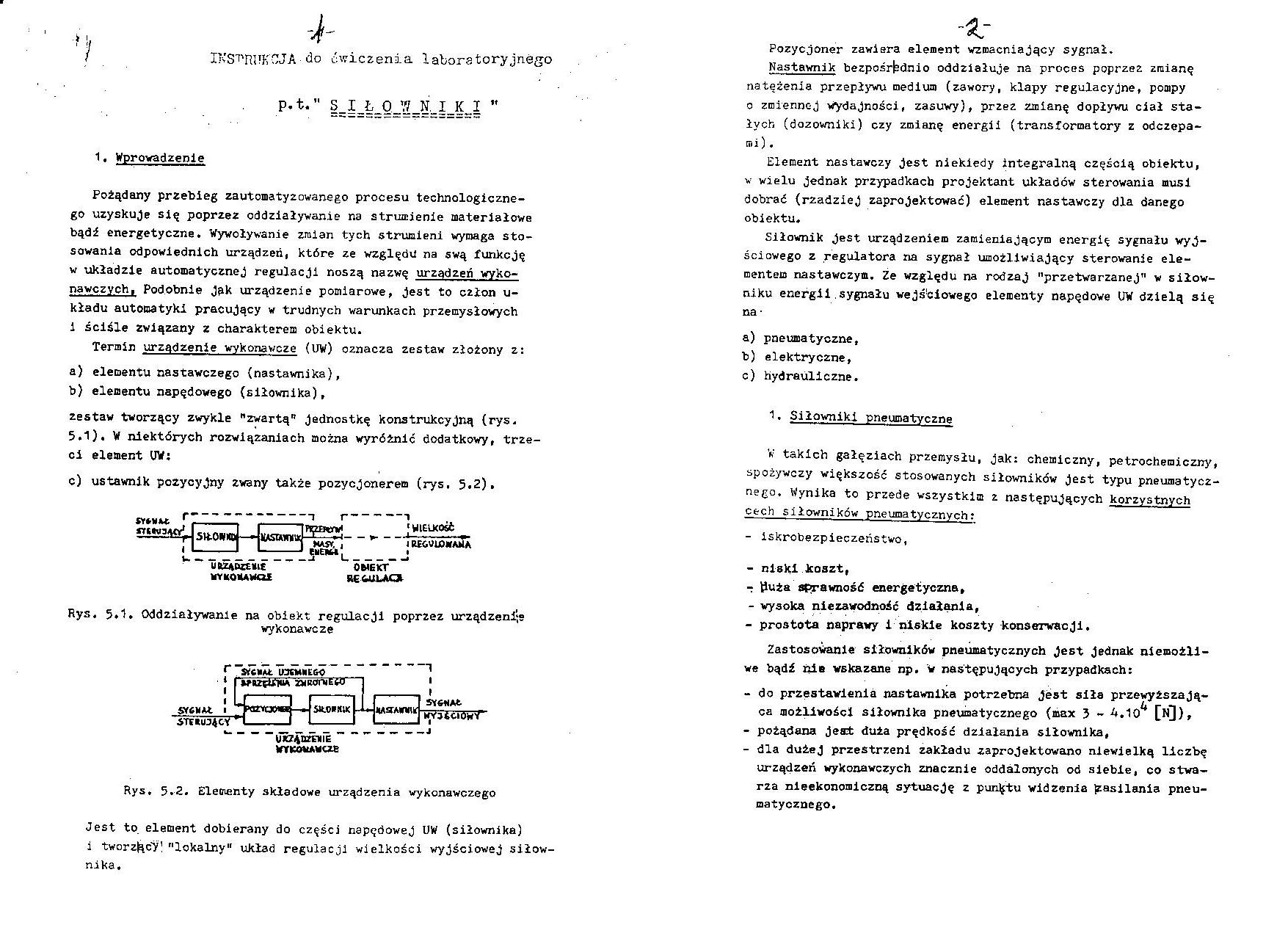

zestaw tworzący zwykle "zwartą" Jednostkę konstrukcyjną (rys. 5.1). Vf niektórych rozwiązaniach można wyróżnić dodatkowy, trzeci element UV:

c) ustawnik pożycyjny zwany także pozycjonerem (rys. 5.2).

—y"r 5tł.0WW) — WSWWKtt

i t-------t

pyntiwj___ ;uiEixośt ^

KAS*. , ~~ IREOUWWAUA

niEit* ^ j

UŁZĄBZ1MLE

MYKOMWOŻ

CWEKt"

RE&ULAC*

Rys. 5»1. Oddziaływanie na obiekt regulacji poprzez urządzeni;?

wykonawcze

1 S(C»*Ż iratMUE&O

WYKouAWCze

Rys. 5.2. Elementy składowe urządzenia wykonawczego

Jest to. element dobierany do części napędowej UW (siłownika) i tworzący! "lokalny" układ regulacji wielkości wyjściowej siłow nika.

Pozycjoner zawiera element wzmacniający sygnał.

Nastawnik bezpośrednio oddziałuje na proces poprzez zmianę natężenia przepływu medium (zawory, klapy regulacyjne, pompy o zmiennej wydajności, zasuwy), przez zmianę dopływu ciał stałych (dozowniki) czy zmianę energii (transformatory z odczepami) .

Element nastawczy Jest niekiedy integralną częścią obiektu, v wielu jednak przypadkach projektant układów sterowania musi dobrać (rzadziej zaprojektować) element nastawczy dla danego obiektu.

Siłownik jest urządzeniem zamieniającym energię sygnału wyjściowego z regulatora na sygnał umożliwiający sterowanie elementem nastawczym. Ze względu na rodzaj "przetwarzanej" w siłowniku energii sygnału wejściowego elementy napędowe UV dzielą się

na-

a) pneumatyczne,

b) elektryczne,

c) hydrauliczne.

1. Siłowniki pneumatyczne

k takich gałęziach przemysłu, jak: chemiczny, petrochemiczny, spożywczy większość stosowanych siłowników Jest typu pneumatycznego. Wynika to przede wszystkim z następujących korzystnych cech siłowników pneumatycznych:

- iskrobezpieczeństwo,

- niski koszt,

- fluża sprawność energetyczna,

- wysoka niezawodność działania,

- prostota naprawy i niskie koszty konserwacji.

Zastosowanie siłowników pneumatycznych Jest Jednak niemożliwe bądź nie wskazane np. w następujących przypadkach:

- do przestawienia nastawnika potrzebna Jest siła przewyższająca możliwości siłownika pneumatycznego (max 3 - 4.10* ‘ DO),

- pożądana jest duża prędkość działania siłownika,

- dla dużej przestrzeni zakładu zaprojektowano niewielką liczbę urządzeń wykonawczych znacznie oddalonych od siebie, co stwarza nieekonomiczną sytuację z punktu widzenia {zasilania pneumatycznego.

Wyszukiwarka

Podobne podstrony:

Instrukcja ćwiczenia laboratoryjnego - chemia analitycznaChromatografia cienkowarstwowa

Instrukcja ćwiczenia laboratoryjnego HPLC-2 1) OZNACZANIE ROZKŁADU MASY CZĄSTECZKO

Instrukcja ćwiczenia laboratoryjnego „RP/NP-HPLC-rWysokosprawna elucyjna, kolumnowa chromatografia

30736 skanuj0032 (106) INSTRUKCJAdo ćwiczeń laboratoryjnych Przedmiot: CHEMIA MATERIAŁÓW BUDOWLANYCH

Katedra Fizyki i Biofizyki UWM, Instrukcje do ćwiczeń laboratoryjnych z biofizyki. Maciej Pyrka wrze

Katedra Fizyki i Biofizyki UWM, Instrukcje do ćwiczeń laboratoryjnych z biofizyki. Maciej Pyrka wrze

Katedra Fizyki i Biofizyki UWM, Instrukcje do ćwiczeń laboratoryjnych z biofizyki. Maciej Pyrka wrze

Katedra Fizyki i Biofizyki UWM, Instrukcje do ćwiczeń laboratoryjnych z biofizyki. Maciej Pyrka wrze

Katedra Fizyki i Biofizyki UWM, Instrukcje do ćwiczeń laboratoryjnych z biofizyki. Maciej Pyrka wrze

N5. Konsultacje. N6. Materiały do wykładu i ćwiczeń oraz instrukcje do ćwiczeń laboratoryjnych dostę

Bazy Danych - Instrukcja do Ćwiczenia laboratoryjnego nr 3 1) Urwórz kwerendę, która posłuży do stwo

więcej podobnych podstron