skanuj0003 (125)

Technologia

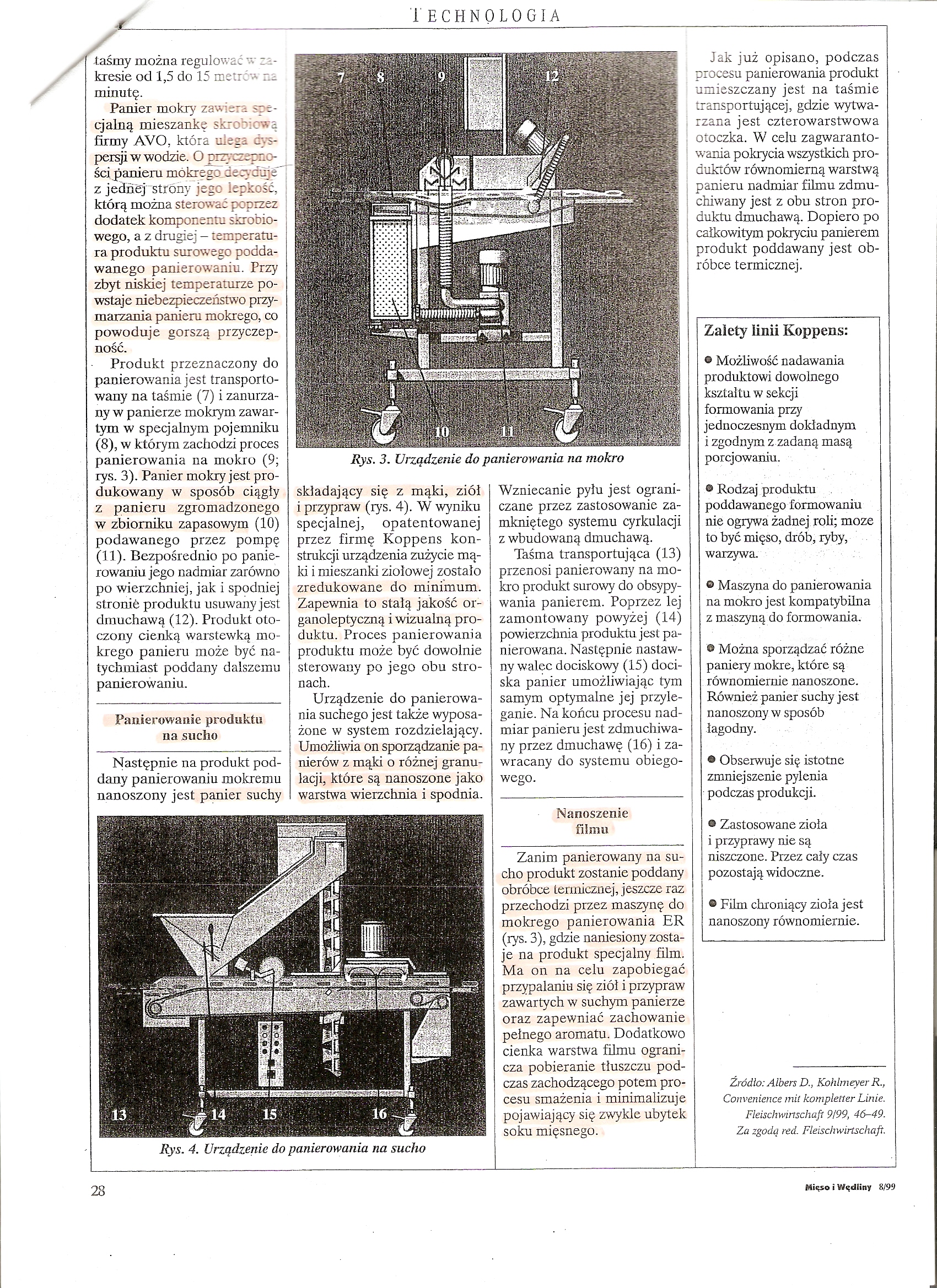

Rys. 3. Urządzenie do panierowania na mokro

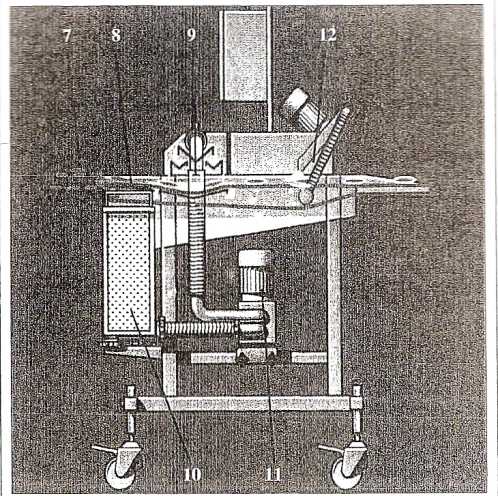

Rys. 4. Urządzenie do panierowania na sucho

Zalety linii Koppens:

• Możliwość nadawania produktowi dowolnego kształtu w sekcji formowania przy jednoczesnym dokładnym i zgodnym z zadaną masą porcjowaniu. .

• Rodzaj produktu ' poddawanego formowaniu nie ogrywa żadnej: roli; może to być mięso, dfóby ryby, warzywa.

• Maszyna do panierowania na mokro jest kompatybilna z maszyną do formowania.

• Można sporządzać różne paniery mokre, które są równomiernie nanoszone. Również panier suchy jest nanoszony w sposób łagodny.

• Obserwuje się istotne zmniejszenie pylenia

■ podczas produkcji.

• Zastosowane zioła i przyprawy nie są niszczone. Przez cały czas pozostają widoczne.

• Film chroniący zioła jest nanoszony równomiernie.

JL___

łaśmy można regulować w zakresie od 1,5 do 15 metrów na minutę.

Panier mokry zawiera specjalną mieszankę skrobiową firmy AVO, która ulega dyspersji w wodzie. O pizyczepno-ścapameru mókregojiecyduje' z je3nćj~stróhy jego lepkość, którą można sterować poprzez dodatek komponentu skrobiowego, a z drugiej — temperatura produktu surowego poddawanego panierowaniu. Przy zbyt niskiej temperaturze powstaje niebezpieczeństwo przy-marzania panieru mokrego, co powoduje gorszą przyczepność.

Produkt przeznaczony do panierowania jest transportowany na taśmie (7) i zanurzany w panierze mokrym zawartym w specjalnym pojemniku (8), w którym zachodzi proces panierowania na mokro (9; rys. 3). Panier mokry jest produkowany w sposób ciągły z panieru zgromadzonego w zbiorniku zapasowym (10) podawanego przez pompę (11). Bezpośrednio po panierowaniu jego nadmiar zarówno po wierzchniej, jak i spodniej stronie produktu usuwany jest dmuchawą (12). Produkt otoczony cienką warstewką mokrego panieru może być natychmiast poddany dalszemu panierowaniu.

Panierowanie produktu na sucho

Następnie na produkt poddany panierowaniu mokremu nanoszony jest panier suchy składający się z mąki, ziół i przypraw (rys. 4). W wyniku specjalnej, opatentowanej przez firmę Koppens konstrukcji urządzenia zużycie mą-ld i mieszanki ziołowej zostało zredukowane do minimum. Zapewnia to stałą jakość organoleptyczną i wizualną produktu. Proces panierowania produktu może być dowolnie sterowany po jego obu stronach.

Urządzenie do panierowania suchego jest także wyposażone w system rozdzielający. Umożliwia on sporządzanie pa-nierów z mąki o różnej granulacji, które są nanoszone jako warstwa wierzchnia i spodnia.

Wzniecanie pyłu jest ograniczane przez zastosowanie zamkniętego systemu cyrkulacji z wbudowaną dmuchawą.

Taśma transportująca (13) przenosi panierowany na mokro produkt surowy do obsypywania panierem. Poprzez lej zamontowany powyżej (14) powierzchnia produktu jest panierowana. Następnie nastawny walec dociskowy (15) dociska panier umożliwiając tym samym optymalne jej przyleganie. Na końcu procesu nadmiar panieru jest zdmuchiwany przez dmuchawę (16) i zawracany do systemu obiegowego.

Nanoszenie

filmu

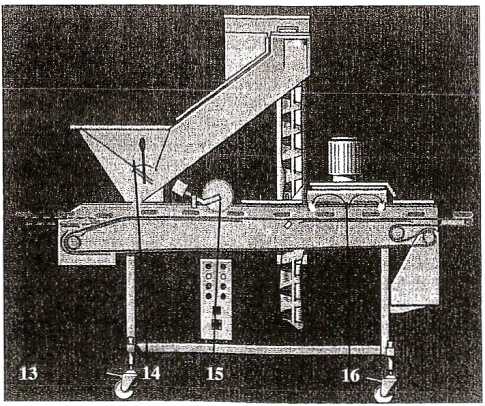

Zanim panierowany na sucho produkt zostanie poddany obróbce termicznej, jeszcze raz przechodzi przez maszynę do mokrego panierowania ER (rys. 3), gdzie naniesiony zostaje na produkt specjalny film. Ma on na celu zapobiegać* przypalaniu się ziół i przypraw zawartych w suchym panierze oraz zapewniać zachowanie pełnego aromatu. Dodatkowo cienka warstwa filmu ogranicza pobieranie tłuszczu podczas zachodzącego potem procesu smażenia i minimalizuje pojawiający się zwykle ubytek soku mięsnego.

Jak już opisano, podczas procesu panierowania produkt umieszczany jest na taśmie transportującej, gdzie wytwarzana jest czterowarstwowa otoczka. W celu zagwarantowania pokrycia wszystkich produktów równomierną warstwą panieru nadmiar filmu zdmuchiwany jest z obu stron produktu dmuchawą. Dopiero po całkowitym pokryciu panierem produkt poddawany jest obróbce termicznej.

Źródło: Atbers D., KohlmeyerR., Convenience mil kompletter Linie. Fleischwirtschaft 9199, 46-49. Za zgodą red. Fleischwirtschaft.

28 Mięso i Wędliny 8/99

Wyszukiwarka

Podobne podstrony:

skanuj0002 (128) Technologia > Rys. 2. Maszyna formująco-porcjująca ności od rodzaju produktu mię

55917 skanuj0006 (99) Technologia I Rys. 3. Przebieg zmian temperatury wewnątrz pieca spiralnego Rys

skanuj0001 ARKUSZ WYNIKÓW BADANIA Użyta metoda: przesiewanie na sucho KRUSZYWO__ Całkowita socha mas

skanuj0066 (13) ”74 Rys. 4.3. Zmienna elastyczność popytu Wstawiając te dane do formuły na współczyn

skanuj0066 (13) ”74 Rys. 4.3. Zmienna elastyczność popytu Wstawiając te dane do formuły na współczyn

72556 skanuj0167 (10) być stosowane również do mocowania piasty koła na czopie wału (rys. 7.18). Roz

skanuj0010 (125) miett to słowo? Wierne. 3 ty dacesz, afcym ja teraz wxa- J*k Hold

więcej podobnych podstron