skanuj0005 (103)

(MA) jest gatunkiem elektrokorundu o specjalnych właściwościach i bardzo korzystnych izomctrycznych kształtach, ma zabarwienie szare lub białe; w większym stopniu niż inne gatunki zmniejsza niebezpieczeństwo przegrzania i odpuszczania powierzchni szlifowanej. Elektrokorund stopowy jest sztucznym minerałem otrzymywanym przez stapianie technicznego tlenku glinowego z dodatkami tlenków innych metali. Wyróżniamy trzy typy clektro-korundów stopowych: chromowy (CrA) tytanowy (TiA) i cyrkonowy (ZrA). Elektrokorund stopowy stosowany jest w specjalnych operacjach szlifowania trudno szlifowa-Inych stali i stopów.

• Węglik krzemu (Q jest minerałem sztucznym (a-SiC) otrzymywanym przez syntezę krzemu i węgła, ma znacznie większą twardość aniżeli elektrokorund, odznacza się znaczną kruchością oraz dobrą przewodnością cieplną. Zielony węglik krzemu (99C) zawiera ponad 97% SiC, czarny (98C) — ponad 96% SiC. Właściwości skrawne gatunku czarnego są gorsze niż zielonego. Węglik krzemu stosowany jest w ściernicach przeznaczonych do szlifowania kruchych i twardych materiałów (węgliki spiekane, żeliwa).

Węglik boru (BC) jest minerałem sztucznym otrzymywanym na drodze elektrotermicznej z mieszaniny bezwodnika kwasu borowego i węgla, zawiera około 85-7-94% B4C, stosowany jest głównie do docierania bardzo twardych materiałów: węglików spiekanych, tlenków glinu itp.

Borazon (BN) — sześcienny azotek boru otrzymuje się z azotku boru przy bardzo wysokich ciśnieniach w temperaturze około 1650°C, ma mniejszą twardość niż diament, natomiast blisko dwukrotnie większą odporność na działanie wysokich temperatur, stosowany jest w ściernicach przeznaczonych głównie do szlifowania stali szybkotnących, a w szczególności stali o zwiększonych zawartościach wanadu i kobaltu.

Diament naturalny (D) — węgiel w postaci krystalicznej ma największą twardość ze wszystkich materiałów ściernych. Z diamentem naturalnym z powodzeniem konkuruje diament syntetyczny (SD), otrzymywany w warunkach bardzo wysokich ciśnień i temperatur. Diamenty stosowane są do szlifownia bardzo twardych i kruchych materiałów, w tym węglików spiekanych.

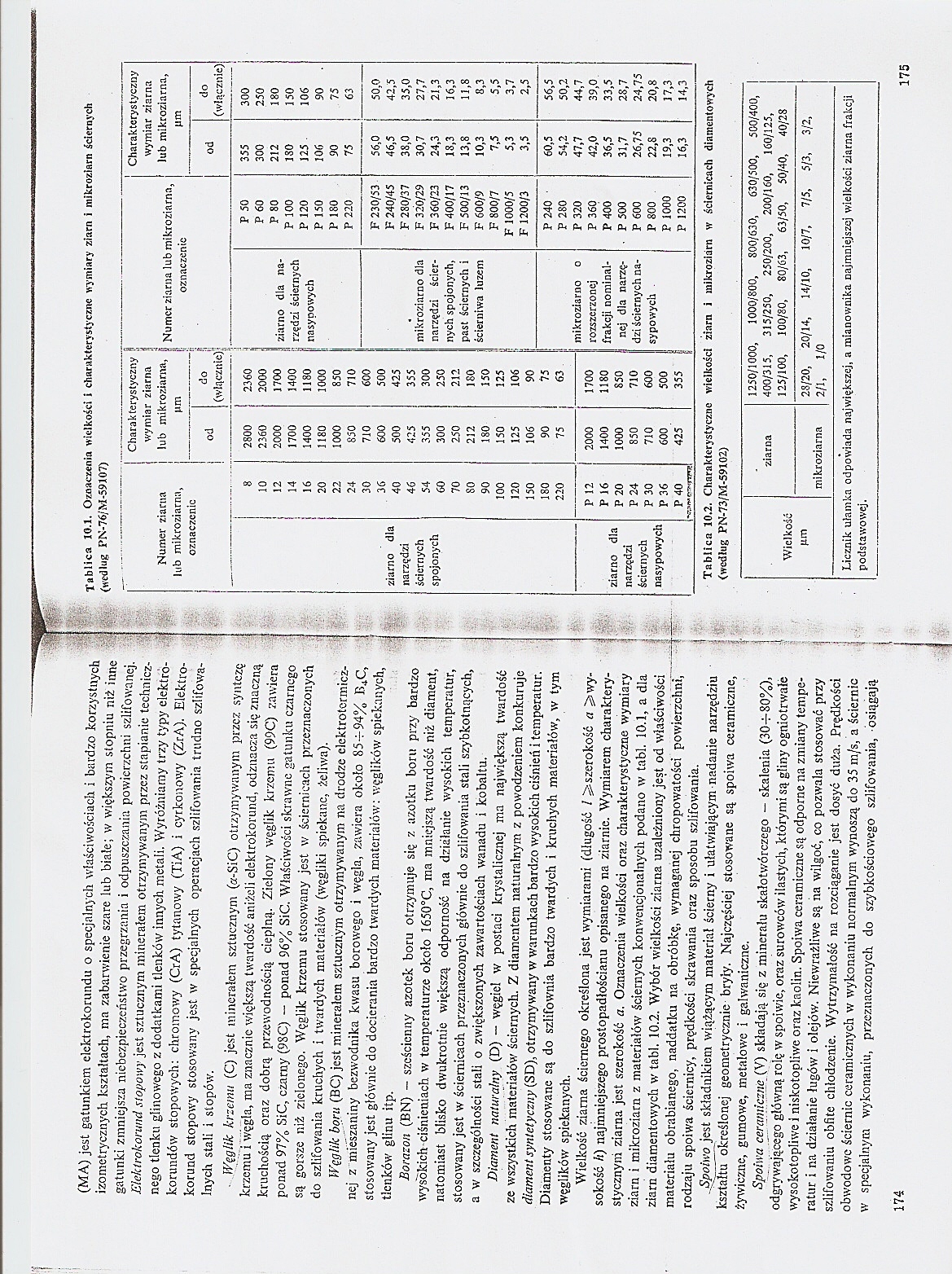

Wielkość ziarna ściernego określona jest wymiarami (długość / > szerokość a > wysokość h) najmniejszego prostopadłościanu opisanego na ziarnie. Wymiarem charakterystycznym ziarna jest szerokość a. Oznaczenia wielkości oraz charakterystyczne wymiary ziarn i mikroziam z materiałów ściernych konwencjonalnych podano w tabl. 10.1, a dla ziarn diamentowych w tabl. 10.2. Wybór wielkości ziarna uzależniony jest od właściwości materiału obrabianego, naddatku na obróbkę, wymaganej chropowatości powierzchni, rodzaju spoiwa ściernicy, prędkości skrawania oraz sposobu szlifowania.

Spoiwo jest składnikiem wiążącym materiał ścierny i ułatwiającym nadanie narzędziu ksztaftuokreślonej geometrycznie bryły. Najczęściej stosowane są spoiwa ceramiczne, żywiczne, gumowe, metalowe i galwaniczne.

Spoiwa ceramicznie (V) składają się z minerału skałotwórczego — skalenia (30-7-80%), odgrywającego główną rolę w spoiwie, oraz surowców ilastych, którymi są gliny ogniotrwałe wysokotopliwe i niskotopliwc oraz kaolin. Spoiwa ceramiczne są odporne na zmiany temperatur i na działanie ługów i olejów. Niewrażliwe są na wilgoć, co pozwala stosować przy szlifowaniu obfite chłodzenie. Wytrzymałość na rozciąganie jest dosyć duża. Prędkości obwodowe ściernic ceramicznych w wykonaniu normalnym wynoszą do 35 m/s, a ściernic w specjalnym wykonaniu, przeznaczonych do szybkościowego szlifowania, osiągają

Tablica 10.1. Ozoacrenia wielkości I charakterystyczne wymiary ziarn i mikroztarn ściernych (według PN-76/M-59107)

|

Charakterystyczny |

Charakterystyczny | ||||||||

|

wymiar ziarna |

wymiar ziarna | ||||||||

|

Hf |

Numer ziarna |

lub mikrozlnma, |

Numer ziarna lub mikroziarna, |

lub mikroziarna, | |||||

|

lub mikroziarna, oznaczenie |

um |

oznaczenie |

pm | ||||||

|

od |

do |

• |

od |

do | |||||

|

(włącznie) |

(włącznie) | ||||||||

|

8 |

2800 |

2360 |

P 50 |

355 |

300 | ||||

|

10 |

2360 |

2000 |

P 60 |

300 |

250 | ||||

|

12 |

2000 |

1700 |

ziarno dla na- |

P 80 |

212 |

180 | |||

|

14 |

1700 |

1400 |

rzedzl ściernych |

P 100 |

ISO |

150 | |||

|

■i |

16 |

1400 |

1180 |

nasypowych |

P 120 |

125 • |

106 | ||

|

20 |

1180 |

1000 |

P 150 |

106 |

90 . | ||||

|

JSfe |

22 |

1000 |

850 |

P 180 |

90 |

175 | |||

|

24 |

850 |

710 |

P 220 |

75 |

W | ||||

|

30 |

710 |

600 | |||||||

|

•yjj5 |

ziarno dla |

36 |

600 |

500 |

F 230/53- |

56,0 |

50,0 | ||

|

m: |

40 |

S0O |

425 |

F 240/45 |

46,5 |

42,5 | |||

|

w |

narzędzi |

46 |

425 |

355 |

F 280/37 |

38,0 |

35,0 | ||

|

ściernych |

S4 |

300 |

mikrozlarno dla |

F 320/29 |

30,7 |

27,7 | |||

|

spojonych |

60 |

300 |

250 |

narzędzi ścier- |

F 360/23 |

24,3 |

21,3 | ||

|

70 |

250 |

212 |

nych spojonych, |

F 400/17 |

18,3 |

16,3 | |||

|

80 |

212 |

180 |

past ściernych i |

F 500/13 |

13,8 |

11,8 | |||

|

90 |

180 |

150 |

ścierniwa luzem |

F 600/9 |

10,3 |

8,3 | |||

|

100 |

150 ’ |

125 |

F 800/7 |

7,5 |

5,5 | ||||

|

120 |

12S |

106 |

F 1000/5 |

5,3 |

3,7 | ||||

|

150 |

106 |

90 |

F 1200/3 |

3.5 |

2,5 | ||||

|

-W |

180 |

90 |

75 |

P 240 • |

60,5 |

56,5 | |||

|

220 |

75 |

63 . |

mikroziarno o |

P 280 P 320 |

54,2 47.7 |

50,2 44,7 | |||

|

P 12 |

2000 |

1700 |

rozszerzonej |

P 360 |

42,0 |

39,0 | |||

|

ziarno dla narzędzi ściernych nasypowych |

P 16 |

1400 |

1180 |

frakcji nominał- |

P 400 |

36,5 |

33,5 | ||

|

P 20 |

1000 |

850 |

nej dla narzę- |

. P 500 |

31,7 |

28,7 | |||

|

P 24 |

850 |

710 |

dzi ściernych na- |

P 600 |

26,75 |

24,75 | |||

|

1 Ą |

afk; |

P 30 P 36 |

710 600 |

600 500 |

sypowych . |

P 800 . P 1000 |

22,8 19,3 |

20,8 37,3 | |

|

JJS; |

P 40 |

425 |

355 |

P 1200 |

16,3 |

14,3 | |||

|

•n*»*«wnw! | |||||||||

|

i Ą |

Tablica 10.2. Charakterystyczne wielkości ziarn i mikroziarn w ściernicach diamentowych (według PN-73/M-59102) | ||||||||

|

Wielkość pm |

ziarna |

1250/1000, 1000/800, 800/630, 630/500, 500/400, 400/315, 315/250, 250/200, 200/160, 160/125, 125/100, 100/80, 80/63, 63/50, 50/40, 40/28 |

|

mikroziarna |

28/20, 20/14, 14/10, 10/7, 7/5, 5/3, 3/2, 2/1, 1/0 | |

|

Licznik ułamka odpowiada największej, a mianownika najmniejszej wielkości ziarna frakcji podstawowej. | ||

175

Wyszukiwarka

Podobne podstrony:

skanuj0005 (103) (MA) jest gatunkiem elektrokorundu o specjalnych właściwościach i bardzo korzystnyc

skanuj0002 (103) ale jest też częścią szeroko przyjętej świeckiej etyki i jako taka ma dziś najwięks

skanuj0009 (205) Czego jest za dużo? Znajdź w zbiorze element, którego nie ma na rysunku.

skanuj0010 (129) Ile jest kwadratowych szyb a ile prostokątnych Policz wszystkie szyby w tym oknie.

skanuj0013 (257) 4.2. Ocena zagrożenia gatunków - czerwone listy i czerwone księgi 103 i Kaźmierczak

skanuj0018 (103) Kacper ma pewien paskudny zwyczaj - zabiera cudze rzeczy bez pozwolenia! Ta£ się ni

więcej podobnych podstron