skanuj0342

metry wytrzymałościowe (Rm, E, kr, itd.) oraz zakres stosowania niektórych pasów podano w tabl. 13.1.

Niektóre pasy tekstylne (tkane) oraz pasy z tworzyw sztucznych są produkowane jako pasy bez końca, o określonych długościach handlowych. Pozostałe pasy mają końce łączone. Zależnie od przeznaczenia i materiału pasa stosuje się: zszywanie (trokiem lub dratwą) — czołowe (rys. 13.5a) lub na tzw. zakładkę gubioną (rys. 13.5Ó), klejenie lub zszywanie z klejeniem, łączenie za pomocą elementów metalowych różnego rodzaju, np. wg rys. \?>.5c,d oraz dla taśm metalowych — spawanie lub zgrzewanie.

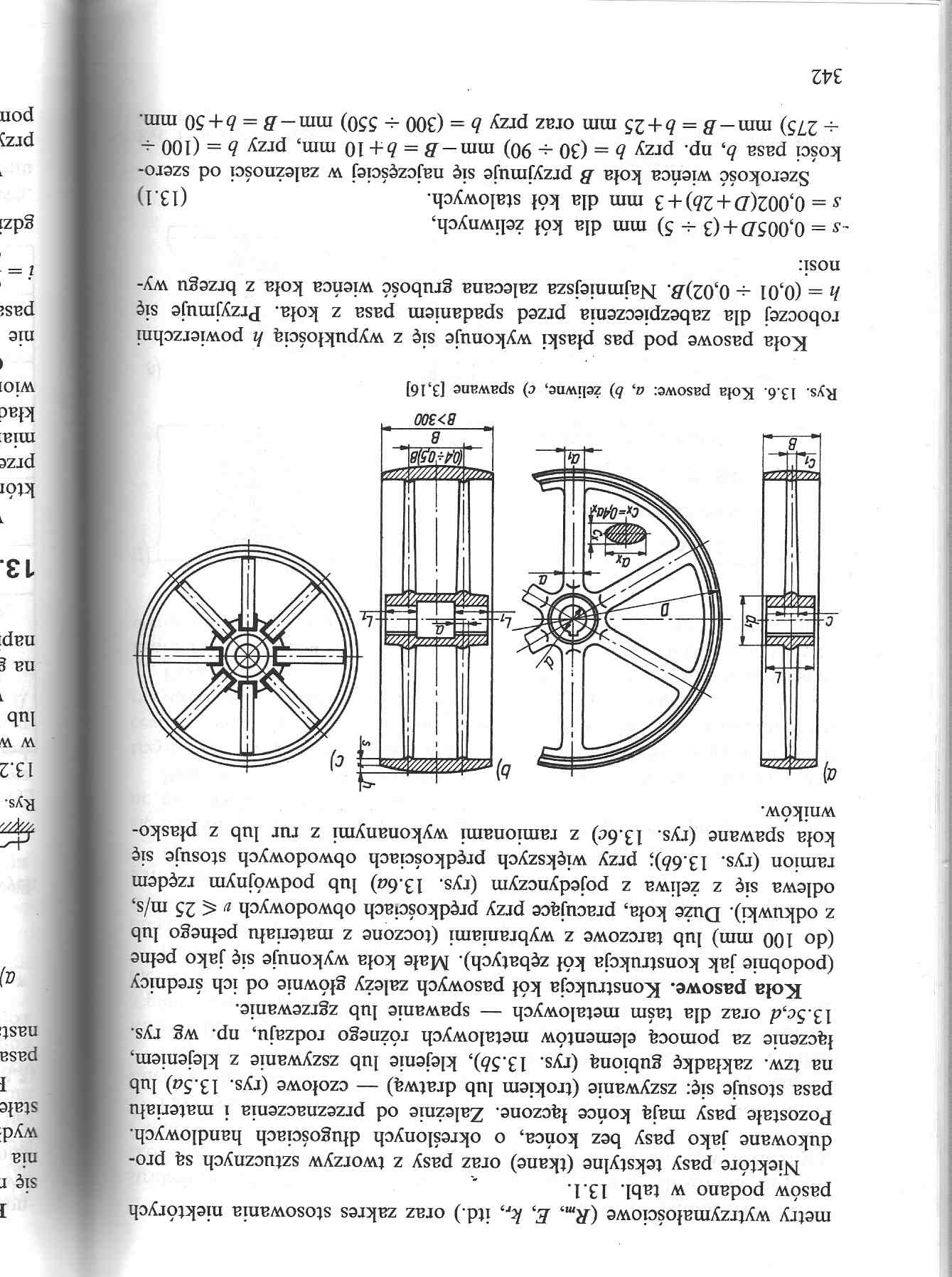

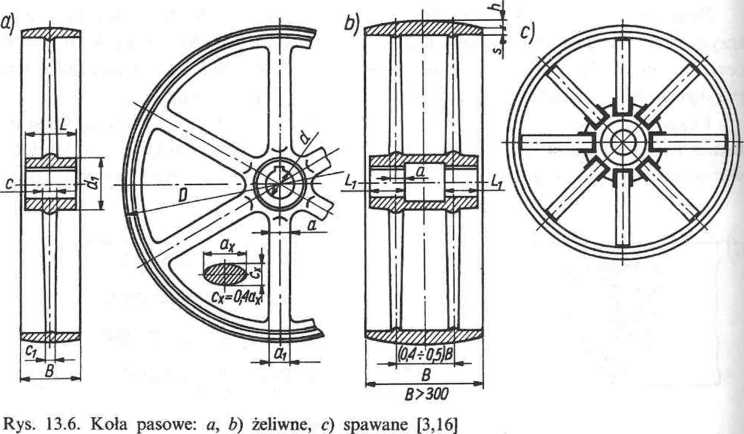

Koła pasowe. Konstrukcja kół pasowych zależy głównie od ich średnicy (podobnie jak konstrukcja kół zębatych). Małe koła wykonuje się jako pełne (do 100 mm) lub tarczowe z wybraniami (toczone z materiału pełnego lub z odkuwki). Duże koła, pracujące przy prędkościach obwodowych v ^ 25 m/s, odlewa się z żeliwa z pojedynczym (rys. 13.6a) lub podwójnym rzędem ramion (rys. 13.6b); przy większych prędkościach obwodowych stosuje się koła spawane (rys. 13.6c) z ramionami wykonanymi z rur lub z płaskowników.

Koła pasowe pod pas płaski wykonuje się z wypukłością h powierzchni roboczej dla zabezpieczenia przed spadaniem pasa z koła. Przyjmuje się h — (0,01 -f- 0,02)/?. Najmniejsza zalecana grubość wieńca koła z brzegu wynosi:

-s = 0,005/) + (3 ^-5) mm dla kół żeliwnych,

s = 0,002(/)-h20)4-3 mm dla kół stalowych. (13.1)

Szerokość wieńca koła B przyjmuje się najczęściej w zależności od szerokości pasa b, np. przy b — (30 -r- 90) mm — B = b+ 10 mm, przy b = (100 -r -r- 275) mm — B = b + 25 mm oraz przy b = (300 -r 550) mm — B = ó + 50 mm.

342

Wyszukiwarka

Podobne podstrony:

skanuj0014 (34) 242 5. Spawanie lukiem krytym (Sposoby zapobiegania niezgodnościom powierzchniowym s

skanuj0047 4 Statyczna próba ściskania 47 maszyny wytrzymałościowej, tak aby wykorzystać pełny zakre

skanuj0069 (Kopiowanie) Zarówno rm,jak i Cmai«. zależą w prosty sposób od stałych ki i K oraz od uła

3) rodzaj maszyny wytrzymałościowej, na której przeprowadzono próbę, oraz zakres siłomierza; 4-) cel

skanuj0015 (30) — 113 — ZARYS WIEDZY O TURYSTYCE i szczegółowego zakresu obowiązków i uprawnień spec

skanuj0016 (249) 32 Treści kształcenia metod oraz organizowania całej sytuacji dydaktycznej, w które

więcej podobnych podstron