X3e50dd739p27

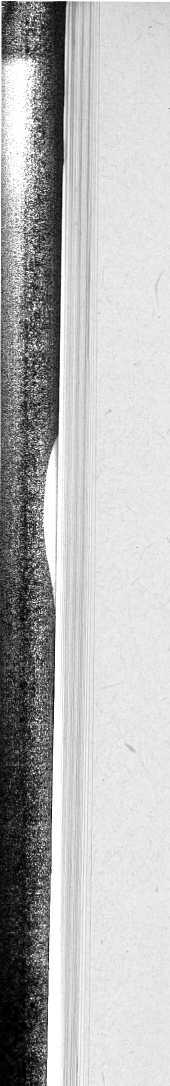

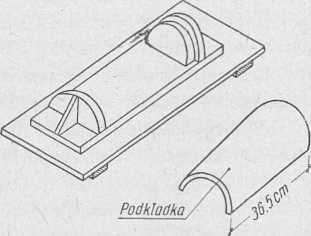

Rys. 20. Forma do wyrobu gąsiorów

Po uformowaniu, wygładzeniu i wyjęciu dachówki wraz z podkładką przenosi się ją na półki. Świeża dachówka, w normalnych warunkach dojrzewania przy temperaturze + 15°C, musi leżeć na podkładce przez 24 godziny. W tym okresie nie wolno jej poruszać ani polewać wodą. Po upływie tego czasu zdejmuje się dachówkę z podkładki i układa na placu w stosy, na rąb.

Ponieważ jakość dachówki zależy również od warunków, w jakich twardnieje, dlatego należy ją przez okres 10 dni obficie polewać wodą, przykrywać matami i chronić od szybkiego wysychania wskutek działania promieni słonecznych i wiatrów. Po trzech tygodniach od chwili wykonania dachówkę ce-mentowo-glinianą można transportować i użyć do pokrycia dachów. Z tworzyw cementowo-glinianych wykonuje się również dachówki innych typów oraz gąsiory.

Gąsiory formuje się z takiej samej masy cementowo-glinia-nej i o tym samym stosunku objętościowym składników, jaki

był użyty do produkcji dachówki. Formowanie gąsiorów odbywa się na podkładkach umieszczonych na specjalnej formie (rys. 20) zwanej gąsiorczarką. Na jedną gąsiorczarkę przypada 10

podkładek i strychulec. Podkładki przed ułożeniem na

wręby formy smaruje się ropą naftową. Przygotowaną

uprzednio masę do wyrobu dachówki nakłada się kielnią na podkładkę. Następnie ubija

się ją i wyrównuje przesuwając strychulec po krążynach

formy. Po wyrównaniu powierzchnię gąsiora posypuje się cementem lub cementem zmieszanym z barwnikiem przez sitko i starannie wygładza strychulcem. Po uformowaniu gąsior zdejmuje się z formy wraz z podkładką i układa na półkach na przeciąg 24 godzin. Po upływie tego czasu gąsiory zdejmuje się z podkładek, ustawia pionowo w stosy, najwyżej w 3 warstwach, i przystępuje się do obfitego polewania wodą.

Pielęgnacja świeżych wyrobów i okres twardnienia jest taki sam jak dachówek. Na każde 1000 dachówek należy wyprodukować około 30 gąsiorów do pokrycia kalenicy i naroży dachu.

9. Płyty podłogowe i chodnikowe

Ponieważ tworzywa cementowo-gliniane są mało nasiąkliwe i odporne na działanie słabych kwasów organicznych, a przy dodaniu wypełniacza organicznego mają małą przewodność cieplną, mogą być użyte do produkcji płytek podłogowych. Płytki podłogowe można produkować o różnych wymiarach i o różnym kolorze przez dodanie do zaprawy barwnika przy wygładzaniu powierzchni płytek. Aby powierzchnia płytek podłogowych nie była śliska, po uformowaniu wytłacza się na niej rowki łub inne wzory. Płytki podłogowe wykonuje się w dwóch warstwach. Dolną warstwę wykonuje się z betonu cementowo-glinianego przy użyciu kruszywa mineralnego drobnoziarnistego, jak grysik kamienny, żwirek lub grys ceglany, górną zaś warstwę wykonuje się z zaprawy cementowo-glinianej mocnej przy użyciu piasku rzecznego płukanego i przesianego. Formowanie płytek odbywa się w formach metalowych, a zagęszczanie na stołach wibracyjnych.

Płytki podłogowe należy produkować w zakładach stałych zaopatrzonych w odpowiedni sprzęt.

Płytki podłogowe o wymiarach 20X20X3 cm można produkować na placu budowy przy użyciu form drewnianych rozbieranych z podkładkami wykonanymi we własnym zakresie. Do wyrobu płyt używa się zaprawy cementowo-glinianej o stosunku objętościowym składników 1:2:3 (cement : zawiesina gliniana : piasek).

Przygotowana do wyrobu płyt masa powinna być słabo wilgotna, ażeby przy ubijaniu nie występowała woda. Po dokładnym ubiciu masy w formie powierzchnię płyty wygładza się

53

Wyszukiwarka

Podobne podstrony:

X3e50dd746p13 Rys. 8. Sześciokomorowa forma do produkcji ściennych bloków glinianych a) widok boczny

Rys. 20. Forma 22-komorowa do wyrobu bloków Mina hakami przy wyjmowaniu ścianek wewnętrznych po ubi-

skanuj0004 (23) 40 m 10 m A B C 10 m 20 m 10 m Rys. 11. Boisko do gry w kampę Po losowaniu zawod

Rys. 26. Prasowanie tłoczne Rys. 27. Prasowanie tłoczne ze wstępnym uplastycznieniem_ Rys. 28. Forma

M Feld TBM149 4.1. Przecinanie prętów walcowanych, ciągnionych, kształtowników oraz blach RYS. 4.20.

Image099 W przypadku dołączenia do tej bramki ekspanderów (rys. 4.20) układ realizuje funkcję: F = A

X3e50dd740p6 c: rys. 5 — uij konanie da /szych uars tu yyS* S —. - UStQuienie ^ormij do ubicia pieru

więcej podobnych podstron