M Feld TBM149

4.1. Przecinanie prętów walcowanych, ciągnionych, kształtowników oraz blach

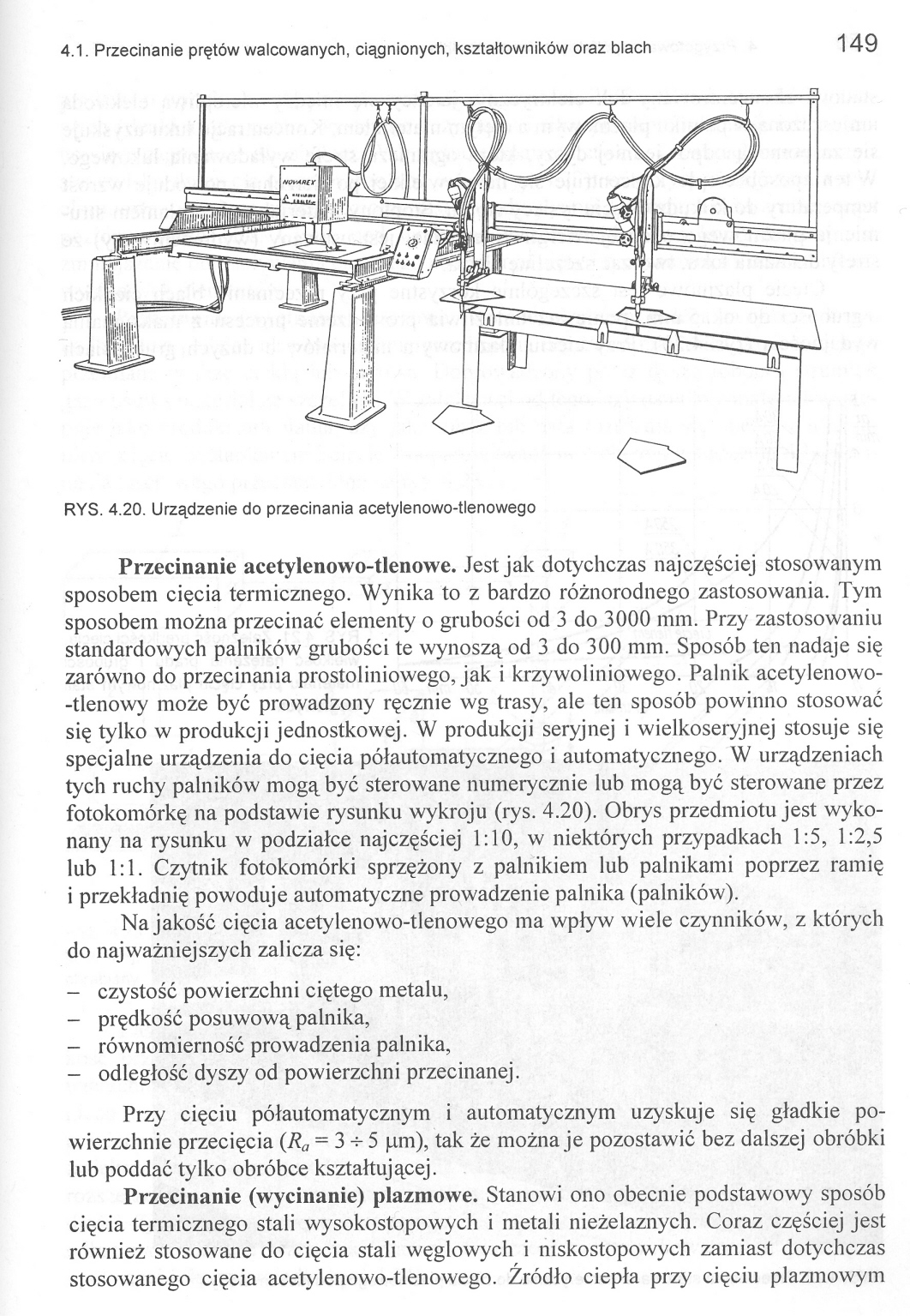

RYS. 4.20. Urządzenie do przecinania acetylenowo-tlenowego

149

Przecinanie acetyłenowo-tlenowe. Jest jak dotychczas najczęściej stosowanym sposobem cięcia termicznego. Wynika to z bardzo różnorodnego zastosowania. Tym sposobem można przecinać elementy o grubości od 3 do 3000 mm. Przy zastosowaniu standardowych palników grubości te wynoszą od 3 do 300 mm. Sposób ten nadaje się zarówno do przecinania prostoliniowego, jak i krzywoliniowego. Palnik acetylenowo--tlenowy może być prowadzony ręcznie wg trasy, ale ten sposób powinno stosować się tylko w produkcji jednostkowej. W produkcji seryjnej i wielkoseryjnej stosuje się specjalne urządzenia do cięcia półautomatycznego i automatycznego. W urządzeniach tych ruchy palników mogą być sterowane numerycznie lub mogą być sterowane przez fotokomórkę na podstawie rysunku wykroju (rys. 4.20). Obrys przedmiotu jest wykonany na rysunku w podziałce najczęściej 1:10, w niektórych przypadkach 1:5, 1:2,5 lub 1:1. Czytnik fotokomórki sprzężony z palnikiem lub palnikami poprzez ramię i przekładnię powoduje automatyczne prowadzenie palnika (palników).

Na jakość cięcia acetylenowo-tlenowego ma wpływ wiele czynników, z których do najważniejszych zalicza się:

- czystość powierzchni ciętego metalu,

- prędkość posuwową palnika,

- równomierność prowadzenia palnika,

- odległość dyszy od powierzchni przecinanej.

Przy cięciu półautomatycznym i automatycznym uzyskuje się gładkie powierzchnie przecięcia (Ra = 3-^5 pm), tak że można je pozostawić bez dalszej obróbki lub poddać tylko obróbce kształtującej.

Przecinanie (wycinanie) plazmowe. Stanowi ono obecnie podstawowy sposób cięcia termicznego stali wysokostopowych i metali nieżelaznych. Coraz częściej jest również stosowane do cięcia stali węglowych i niskostopowych zamiast dotychczas stosowanego cięcia acetylenowo-tlenowego. Źródło ciepła przy cięciu plazmowym

Wyszukiwarka

Podobne podstrony:

M Feld TBM147 147 4.1. Przecinanie prętów walcowanych, ciągnionych, kształtowników oraz blach RYS. 4

M Feld TBM139 139 4.1. Przecinanie prętów walcowanych, ciągnionych, kształtowników oraz blach RYS. 4

M Feld TBM153 4.1. Przecinanie prętów walcowanych, ciągnionych, kształtowników oraz blach153 RYS. 4.

M Feld TBM137 137 4.1. Przecinanie prętów walcowanych, ciągnionych, kształtowników oraz blach Przeci

M Feld TBM143 143 4.1. Przecinanie prętów walcowanych, ciągnionych, kształtowników oraz blach Ściern

M Feld TBM155 155 4.1. Przecinanie prętów walcowanych, ciągnionych, kształtowników oraz blach Przeci

M Feld TBM157 157 4.1. Przecinanie prętów walcowanych, ciągnionych, kształtowników oraz blach Cięcie

M Feld TBM145 145 4.1. Przecinanie prętów walcowanych, ciągnionych, kształtowników oraz blach4.1.1.4

M Feld TBM151 151 4.1. Przecinanie prętów walcowanych, ciągnionych, ksztattowników oraz blach prądam

M Feld TBM167 167 4.4. Przygotowanie półfabrykatów walcowanych w postaci kształtowników, rur i blach

walcowane, ciągnione na zimno), zalety:- mały ciężar w porównaniu do żeliwnych,-odpornena uderzenia

IMG134 Rys. 2.48. Urządzenie do orientacji przedmiotów o korytkowym kształcie [12] i powtórną orient

Rys. 12. Urządzenie do przeciągania w układzie poziomym: 1 - szpule z włóknem szklanym, 2 - prowadni

M Feld TBM210 5. Technologiczne przygotowanie produkcji210 RYS. 5.34. Urządzenie do hartowania płomi

M Feld TBM669 669 14.3. Usuwanie zadziorów i załamywanie ostrych krawędzi RYS. 14.8. Narzędzie do dw

CCI20101218�025 W zależności od liczby ciągnionych jednocześnie prętów, rur lub kształtowników ciąga

więcej podobnych podstron