32925 skanuj0011 (67)

Do gładzenia wstępnego stosowane są osełki o wielkości ziarna 100-r F240/45 i twardości K, L; do wykańczającego (wygładzanie) o wielkości ziarna F280/37-1-F400/17, twardość N, O, P.

Podczas gładzenia narzędzie wykonuje dwa ruchy: ruch główny obrotowy i w kierunku •pionowym ruch posuwowy prostoliniowo-zwrotny. Charakterystyki) ruchu głównego jest prędkość obwodowa

uDn . . ... ...

C = TOOO" m/,n,n' (10.14)

gdzie D jest średnicą głowicy, w mm, n — prędkością obrotową głowicy, w obr/min.

Zakresy stosowanych prędkości obwodowych wynoszą: » = 12—45 m/min przy gła-■dzeniu otworów długich oraz v = 15-1-180 m/min podczas gładzenia otworów krótkich. Charakterystyką ruchu posuwowego jest prędkość średnia posuwu

vj “ m/min, (10.15)

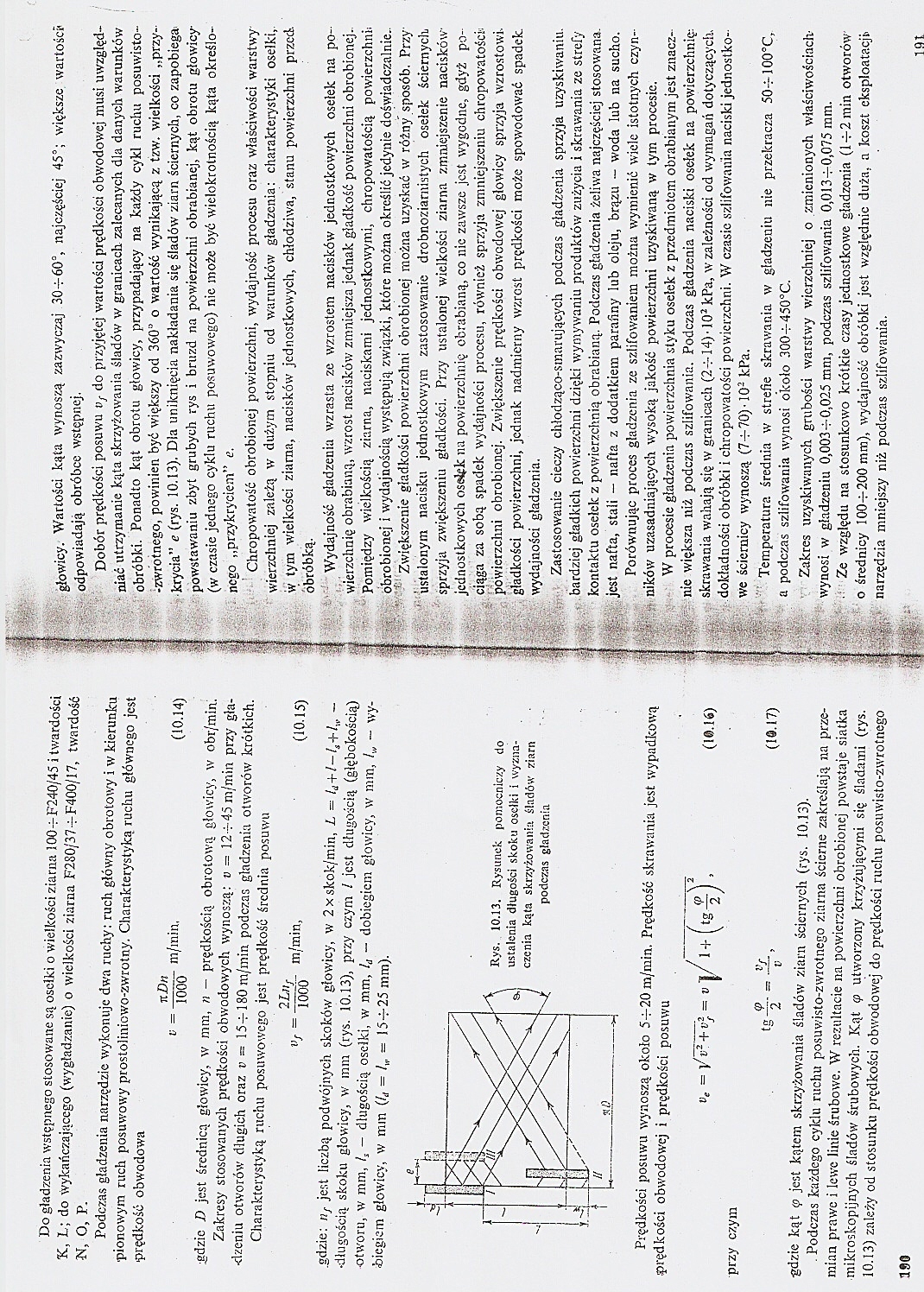

gdzie: nt jest liczbo podwójnych skoków głowicy, w 2xskok/min, L = Ij+l-l.+L --długością skoku głowicy, w mm (rys. 10.13), przy czym / jest długością (głębokością) otworu, w mm, /, — długością osełki, w mm, — dobiegiem głowicy, w mm, /„ — wybiegiem głowicy, w mm ((, = /„ = 154-25 mm).

Rys. 10.13. Rysunek pomocniczy do ustalenia długości skoku osełki i wyznaczenia kąta skrzyżowaniu śladów ziarn podczas gładzenia

Prędkości posuwu wynoszą około 5H-20 m/min. Prędkość skratvania jest wypadkową prędkości obwodowej i prędkości posuwu

(IŁM) (!•.17)

». = = v j/l+(‘S^j.

przy czym

m OL

° 2 v ’

gdzie kąt <p jest kątem skrzyżowania śladów ziarn ściernych (rys. 10.13).

■ Podczas każdego cyklu ruchu posuwisto-zwrotnego ziarna ścierne zakreślają na przemian prawo i lewe linie śrubowe. W rezultacie na powierzchni obrobionej powstaje siatka mikroskopijnych śladów śrubowych. Kąt ę utworzony krzyżującymi się śladami (rys. 10.13) zależy od stosunku prędkości obwodowej do prędkości ruchu posuwisto-zwrotnego

PgfS-- głowicy.- Wartości kąta wynoszą zazwyczaj 30-i-60°, najczęściej 45°; większe wartość? odpowiadają obróbce wstępnej.

Dobór prędkości posuwu ot do przyjętej wartości prędkości obwodowej musi uwzględ-{•■§■.£-. ‘ niać utrzymanie kąta skrzyżowania śladów w granicach zalecanych dla danych warunków ; J' obróbki. Ponadto kąt obrotu głowicy, przypadający na każdy cykl ruchu posuwisto--zwrótnego, powinien być większy od 360° o wartość wynikającą z tzw. wielkości „przy-.' krycia” e (rys. 10.13). Dla uniknięcia nakładania się śladów ziarn ściernych, co zapobiegał jgiglfe powstawaniu zbyt grubych rys i bruzd na powierzchni obrabianej, kąt obrotu głowicy (w czasie jednego cyklu ruchu posuwowego) nie może być wielokrotnością kąta określo-nego „przykryciem” e.

Chropowatość obrobionej powierzchni, wydajność procesu oraz właściwości warstwy ' wierzchniej zależą w dużym stopniu od warunków gładzenia: charakterystyki osełki, w tym wielkości ziarna, nacisków jednostkowych, chłodziwa, sianu powierzchni przed, obróbką.

I' , Wydajność gładzeoia wzrasta ze wzrostem nacisków jednostkowych osełek na po-; v wierzchnię obrabianą, wzrost nacisków zmniejsza jednak gładkość powierzchni obrobionej, " Pomiędzy wielkością ziarna, naciskami jednostkowymi, chropowatością powierzchni: obrobionej i wydajnością występują związki, które można określić jedynie doświadczalnie, "v= Zwiększenie gładkości powierzchni obrobionej można uzyskać w różny sposób. Przy ustalonym nacisku jednostkowym zastosowanie drobnoziarnistych osełek ściernych, sprzyja zwiększeniu gładkości. Przy ustalonej wielkości ziarna zmniejszenie nacisków' jednostkowych osełek na powierzchnię obrabianą, co nic zawsze jest wygodne, gdyż po-ste,. ciąga za sobą spadek wydajności procesu, również sprzyja zmniejszeniu chropowatość? 'Wśc'Powierzchni obrobionej. Zwiększenie prędkości obwodowej głowicy sprzyja wzrostowi, gładkości powierzchni, jednak nadmierny wzrost prędkości może spowodować spadek, wydajności gładzenia.

Zastosowanie cieczy chłodząco-smarujących podczas gładzenia sprzyja uzyskiwaniu, j.v.. bardziej gładkich powierzchni dzięki wymywaniu produktów zużycia i skrawania ze strefy kontaktu osełek z powierzchnią obrabianą. Podczas gładzenia żeliwa najczęściej stosowana. SjPplijcst nafta, stali — nafta z dodatkiem parafiny lub oleju, brązu — woda lub na sucho.

Porównując proces gładzenia ze szlifowaniem można wymienić wicie istotnych czyn-fppł. ników uzasadniających wysoką jakość powierzchni uzyskiwaną w tym procesie.

■H W procesie gładzenia powierzchnia styku osełek z przedmiotem obrabianym jest znacz-

większa niż podczas szlifowania. Podczas gładzenia naciski osełek na powierzchnię; skrawania wahają się w granicach (2h- 14) • 10J kPa, w zależności od wymagań dotyczących |f :t-:dokładności obróbki i chropowatości powierzchni. W czasie szlifowania naciski jednostko-; we ściernicy wynoszą (7^-70) • IO2 kPa.

fgPf’' Temperatura średnia w strefie skrawania w gładzeniu nie przekracza 50~100°C, a podczas szlifowania wynosi około 300-M50°C.

T Zakres uzyskiwanych gaibości warstwy wierzchniej o zmienionych właściwościach-wynosi w gładzeniu 0,003-^0,025 mm, podczas szlifowania 0,013-7-0,075 mm.

Ipst -Ze względu na stosunkowo krótkie czasy jednostkowe gładzenia (1-^2 min otworów o średnicy 100-^200 mm), wydajność obróbki jest względnie duża, a koszt eksploatacja narzędzia mniejszy niż podczas szlifowania.

Wyszukiwarka

Podobne podstrony:

32925 skanuj0011 (67) Do gładzenia wstępnego stosowane są osełki o wielkości ziarna 100-r F240/45 i

skanuj0011 (67) Do gładzenia wstępnego stosowane są osełki o wielkości ziarna 100-r F240/45 i twardo

skanuj0006 (39) Metoda obliczania objętości mas ziemnych sposobem trójkątów i kwadratów stosowane są

50441 skanuj0068 (18) Rodzaje ścian i materiały ścienne 67 Cegła drążona i pustaki ceramiczne stosow

39403 skanuj0004 (118) nawet 60m/$. Spoiwa ceramiczne są stosowane do wszystkich rodzajów materiałów

63611 skanuj0015 (205) ( wlrznitr W procesie wytwarzania matryc i form najczęściej stosowane są f

skanuj0015 (290) Do zbrojenia betonu należy stosować pręty ze stali o dużej ciągliwości tj. - stal k

więcej podobnych podstron