37391 image1�37

72 4. Badanie podstawowych właściwości mechanicznych

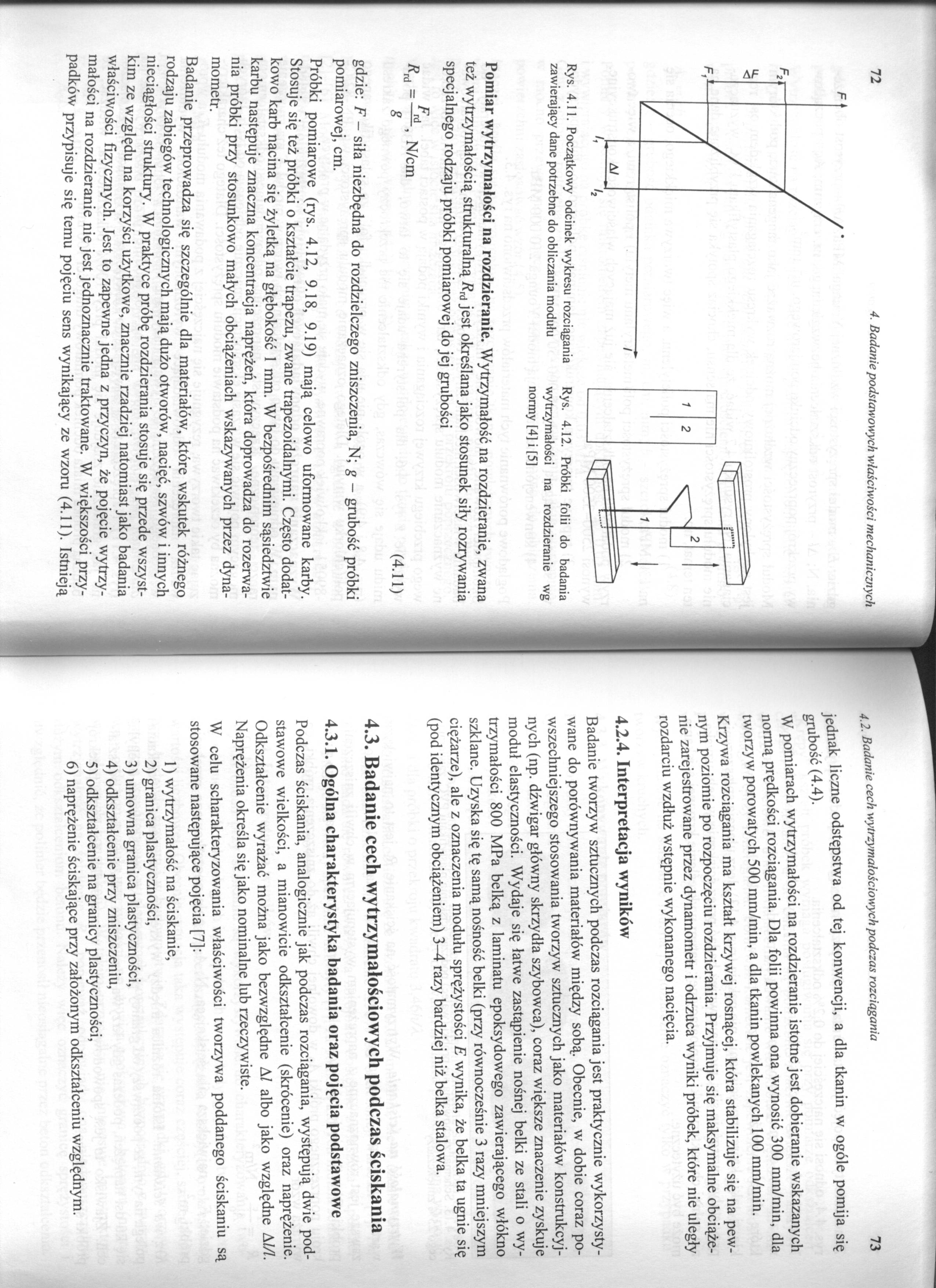

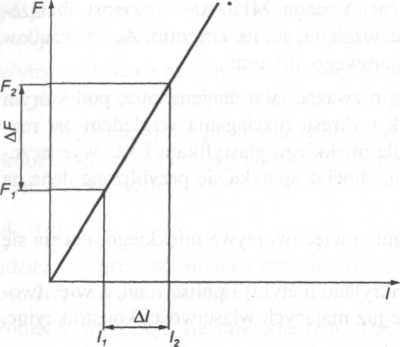

Rys. 4.11. Początkowy odcinek wykresu rozciągania Rys. 4.12. Próbki folii do badania

zawierający dane potrzebne do obliczania modułu wytrzymałości na rozdzieranie wg

normy [4] i [5]

Pomiar wytrzymałości na rozdzieranie. Wytrzymałość na rozdzieranie, zwana też wytrzymałością strukturalną Rrd jest określana jako stosunek siły rozrywania specjalnego rodzaju próbki pomiarowej do jej grubości

R«=Y' N/cm (4.11)

gdzie: F - siła niezbędna do rozdzielczego zniszczenia, N; g - grubość próbki pomiarowej, cm.

Próbki pomiarowe (rys. 4.12, 9.18, 9.19) mają celowo uformowane karby. Stosuje się też próbki o kształcie trapezu, zwane trapezoidalnymi. Często dodatkowo karb nacina się żyletką na głębokość 1 mm. W bezpośrednim sąsiedztwie karbu następuje znaczna koncentracja naprężeń, która doprowadza do rozerwania próbki przy stosunkowo małych obciążeniach wskazywanych przez dyna-mometr.

Badanie przeprowadza się szczególnie dla materiałów, które wskutek różnego rodzaju zabiegów technologicznych mają dużo otworów, nacięć, szwów i innych nieciągłości struktury. W praktyce próbę rozdzierania stosuje się przede wszystkim ze względu na korzyści użytkowe, znacznie rzadziej natomiast jako badania właściwości fizycznych. Jest to zapewne jedna z przyczyn, że pojęcie wytrzymałości na rozdzieranie nie jest jednoznacznie traktowane. W większości przypadków przypisuje się temu pojęciu sens wynikający ze wzoru (4.11). Istnieją jednak liczne odstępstwa od tej konwencji, a dla tkanin w ogóle pomija się grubość (4.4).

W pomiarach wytrzymałości na rozdzieranie istotne jest dobieranie wskazanych normą prędkości rozciągania. Dla folii powinna ona wynosić 300 mm/min, dla tworzyw porowatych 500 mm/min, a dla tkanin powlekanych 100 mm/min.

Krzywa rozciągania ma kształt krzywej rosnącej, która stabilizuje się na pewnym poziomie po rozpoczęciu rozdzierania. Przyjmuje się maksymalne obciążenie zarejestrowane przez dynamometr i odrzuca wyniki próbek, które nie uległy rozdarciu wzdłuż wstępnie wykonanego nacięcia.

4.2.4. Interpretacja wyników

Badanie tworzyw sztucznych podczas rozciągania jest praktycznie wykorzystywane do porównywania materiałów między sobą. Obecnie, w dobie coraz powszechniejszego stosowania tworzyw sztucznych jako materiałów konstrukcyjnych (np. dźwigar główny skrzydła szybowca), coraz większe znaczenie zyskuje moduł elastyczności. Wydaje się łatwe zastąpienie nośnej belki ze stali o wytrzymałości 800 MPa belką z laminatu epoksydowego zawierającego włókno szklane. Uzyska się tę samą nośność belki (przy równocześnie 3 razy mniejszym ciężarze), ale z oznaczenia modułu sprężystości E wynika, że belka ta ugnie się (pod identycznym obciążeniem) 3-4 razy bardziej niż belka stalowa.

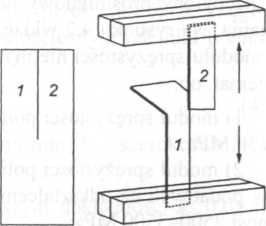

4.3. Badanie cech wytrzymałościowych podczas ściskania

4.3.1. Ogólna charakterystyka badania oraz pojęcia podstawowe

Podczas ściskania, analogicznie jak podczas rozciągania, występują dwie podstawowe wielkości, a mianowicie odkształcenie (skrócenie) oraz naprężenie. Odkształcenie wyrażać można jako bezwzględne Al albo jako względne Al/l. Naprężenia określa się jako nominalne lub rzeczywiste.

W celu scharakteryzowania właściwości tworzywa poddanego ściskaniu są stosowane następujące pojęcia [7]:

1) wytrzymałość na ściskanie,

2) granica plastyczności,

3) umowna granica plastyczności,

4) odkształcenie przy zniszczeniu,

5) odkształcenie na granicy plastyczności,

6) naprężenie ściskające przy założonym odkształceniu względnym.

Wyszukiwarka

Podobne podstrony:

24 (492) 72 (4.11) 4. Badanie podstawowych właściwości mechanicznych Rys. 4.11. Początkowy odcinek w

image1�39 86 4. Badanie podstawowych właściwości mechanicznych Rys. 4.19. Próbka do badania udarnośc

image1�06 106 4. Badanie podstawowych właściwości mechanicznyei Rys. 4.39. Aparat

image1�14 110 4. Badanie podstawowych właściwości mechanicznyc/, Rys. 4.43. Aparat do badania ściera

image1�17 116 4. Badanie podstawowych właściwości mechanicznych Rys. 4.50. Schemat działania maszyny

image1�05 104 4. Badanie podstawowych właściwości mechanicznych Rys. 4.36. Pomiar twardości ręcznym

więcej podobnych podstron