30887 skanuj0018 (177)

< 'wit .-enic I

mają na końcu czopa. Podparcie ich odbywa się na tulejkach prowadzących w nnj hardziej dogodnych miejscach, na podtrzymce stałej i ruchomej. Zmniejsza się w ten sposób ugięcie trzpienia. Do mocowania frezów walcowo-czołowych służą trzpienie liezarskie zabierakowe. Rozróżnia się trzpienie zwykłe (rys. 3.16c) i wydłużone (rys. 3. lód). W trzpieniach zwykłych moment obrotowy przenoszony jest z wrzeciona frezarki na frez za pośrednictwem zabieraka 6, natomiast w trzpieniach wydłużonych za pośrednictwem wkładek zabierakowych 7. Frezy trzpieniowe z chwytem walcowym są mocowane w oprawkach zaciskowych (rys. 3.16e). Oprawki te mają chwyt stożkowy o zbieżności 7:24.

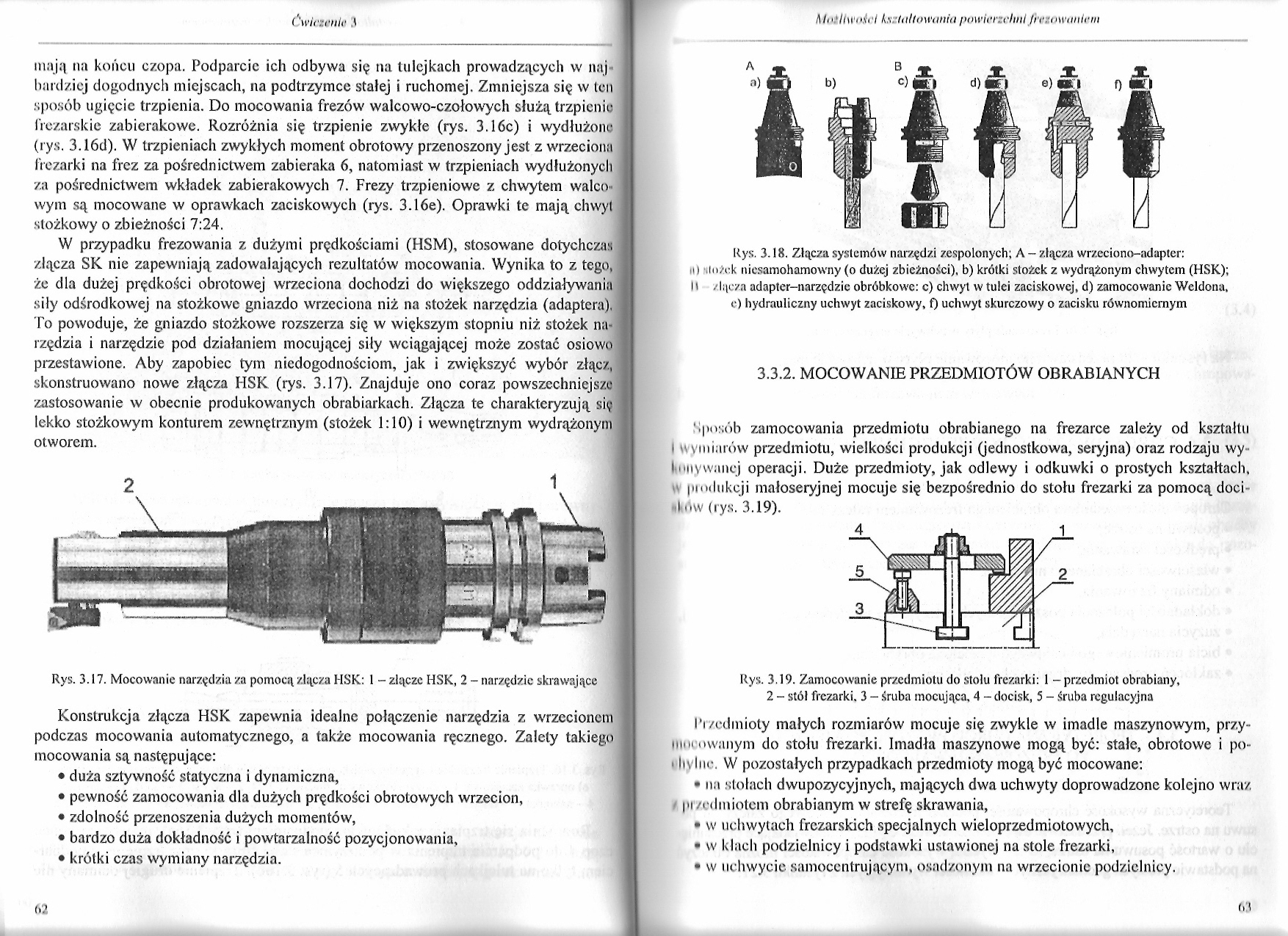

W przypadku frezowania z dużymi prędkościami (HSM), stosowane dotychczas złącza SK nie zapewniają zadowalających rezultatów mocowania. Wynika to z tego, żc dla dużej prędkości obrotowej wrzeciona dochodzi do większego oddziaływania siły odśrodkowej na stożkowe gniazdo wrzeciona niż na stożek narzędzia (adaptera), To powoduje, że gniazdo stożkowe rozszerza się w większym stopniu niż stożek na rzędzia i narzędzie pod działaniem mocującej siły wciągającej może zostać osiowo przestawione. Aby zapobiec tym niedogodnościom, jak i zwiększyć wybór złącz, skonstruowano nowe złącza HSK (rys. 3.17). Znajduje ono coraz powszechniejszo zastosowanie w obecnie produkowanych obrabiarkach. Złącza te charakteryzują się lekko stożkowym konturem zewnętrznym (stożek 1:10) i wewnętrznym wydrążonym otworem.

Rys. 3.17. Mocowanie narzędzia za pomocą złącza HSK: 1 - złącze HSK, 2 - narzędzie skrawające

Konstrukcja złącza HSK zapewnia idealne połączenie narzędzia z wrzecionem podczas mocowania automatycznego, a także mocowania ręcznego. Zalety takiego mocowania są następujące:

• duża sztywność statyczna i dynamiczna,

• pewność zamocowania dla dużych prędkości obrotowych wrzecion,

• zdolność przenoszenia dużych momentów,

• bardzo duża dokładność i powtarzalność pozycjonowania,

• krótki czas wymiany narzędzia.

b)

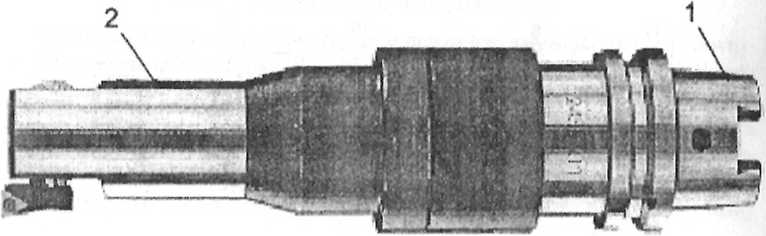

Rys. 3.18. Złącza systemów narzędzi zespolonych; A - złącza wrzeciono-adapter: ul .łóżek niesamohamowny (o dużej zbieżności), b) krótki stożek z wydrążonym chwytem (HSK); 11 złącza adapter-narzędzie obróbkowe: c) chwyt w tulci zaciskowej, d) zamocowanie Wcldona, e) hydrauliczny uchwyt zaciskowy, 0 uchwyt skurczowy o zacisku równomiernym

3.3.2. MOCOWANIE PRZEDMIOTÓW OBRABIANYCH

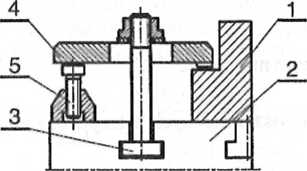

Sposób zamocowania przedmiotu obrabianego na frezarce zależy od kształtu I o ymiarów przedmiotu, wielkości produkcji (jednostkowa, seryjna) oraz rodzaju wy-lumywancj operacji. Duże przedmioty, jak odlewy i odkuwki o prostych kształtach.

pnuhikcji małoseryjnej mocuje się bezpośrednio do stołu frezarki za pomocą doci-luiw (rys. 3.19).

Rys. 3.19. Zamocowanie przedmiotu do stołu frezarki: 1 - przedmiot obrabiany,

2 - stół frezarki. 3 - śruba mocująca, 4 - docisk, 5 - śruba regulacyjna

IT/cdmioty małych rozmiarów mocuje się zwykle w imadle maszynowym, przymocowanym do stołu frezarki. Imadła maszynowe mogą być: stałe, obrotowe i polo luc. W pozostałych przypadkach przedmioty mogą być mocowane:

• na stolach dwupozycyjnych, mających dwa uchwyty doprowadzone kolejno wraz pi /cdiniotem obrabianym w strefę skrawania,

• w uchwytach frczarskich specjalnych wieloprzedmiotowych,

• w kiach podzielnicy i podstawki ustawionej na stole frezarki,

• w uchwycie samoccntrującym, osadzonym na wrzecionie podzielnicy.

Wyszukiwarka

Podobne podstrony:

skanuj0020 11 STOSUNKI PRAWNE

a Uwaga Jeżeli skanujesz przezrocza 35mm, umieść najpierw na skanerze prowadnicę do błon, a następni

skanuj0082 linie spoczynkowe, zwane również liniami frontu szczeliny zmęczeniowej. Ich pojawienie si

skanuj0027 Czynniki rokownicze mają zatem bardzo złożony i zróżnicowany charakter; nakładają się tu

Skanujh Gruczoły układu pokarmowego Wymienione właściwości sekretyny mają na celu zabezpieczenie poc

skanuj0006 73 m i. Nadają one kierunek działaniom pedagogicznym i mają na ogół wymiar ponadczasowy.

skanuj0005(1) 2 Resuscytacja i reanimacja - to czynności, które mają na celu przywrócenie życia - to

skanuj0195 Kropka, pytajnik, wykrzyknik.ZAPAMIĘTAJ! Na końcu zdania oznajmującegó stawiamy . i. Na k

DSCN0368 30 Stal do spawania ma na końcu literę S, np. St 2S. Stało nieuapokojone mają na końce znak

skanuj0003 siedmiu lat. Dziewczęta mają wargi zimne i mokre i oczy wyblakłe, jak na starych fotograf

więcej podobnych podstron