23398 P1010195

18 Mirosław Cholewa, Józef Gawroński, Marian Przybył

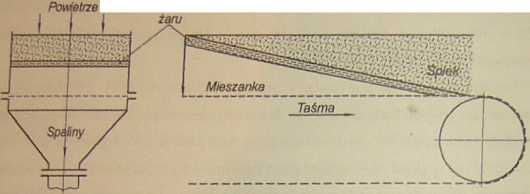

która jest chłodzona i kruszona, a następnie sortowana na rusztach. Dalej spiek zsypuje się do chłodni i chłodzi do temperatury 150°C, Strefy ziaren znajdujących się na powierzchni nasypowej warstwy na początku taimy przesuwa się w dół, tworząc opadającą linię wzdłuż długości taimy (rys. 1.4.).

18 Mirosław Cholewa, Józef Gawroński, Marian Przybył

Warstwa

Rys. 1.4. Schemat spiekania rud na taśmie

W strefie wysokich temperatur mieszanki przemieszczającej się na taśmie spiekalniczej zachodzi wiele reakcji redukcji i tworzenia nowych minerałów, jak ferryty wapniowe, oliwiny wapniowe i krzemian wapniowy.

Przykładowe składy dwóch spieków („10” i „15”) o zasadowości 1,1 zawierających odpowiednio 10 i 15 % FeO pokazano w tablicy 1.1.

Dla kontroli jakości rud i spieków prowadzi się ocenę ich „redukcyjności”. Redukcyjność rud i spieków jest to zdolność oddawania przez nie tlenu z tlenków żelaza. Dokonują: pomiaru, stwarza się warunki możliwie najbardziej zbliżone do istniejących w szybie wielkiego pieca.

Tablica 1.1

Składy spieków o zasadowości 1,1 [wg F. Byrtusa]

|

Zawartość w [%] | |||||

|

FeO [%] |

hematyt |

magnetyt |

ferryty wapniowe |

oliwiny wapniowe |

Krzemian wapniowy |

|

10 |

15 |

45 |

15 |

23 |

2 |

|

15 |

8 |

55 |

8 |

26 |

3 |

podstawy procesów metalurgicznych

Przemysłowa Unia produkcji spieków z taśmą spiekalniczą

Główny element spiekalni - taśma przesuwa się nad komorami odciągowymi, z których ssawa wyciąga powietrze i spaliny. Taśmę spiekalniczą charakteryzuje szerokość, ęgegDść między osiami bębnów napędowo - napinających oraz powierzchnia ssania. Schemat fan produkcyjnej spieków metalurgicznych przedstawiono na rysunku 13.

Charakterystyczne parametry największych taśm spiekalniczych to:

• Szerokość: 4 + 5m

• Długość: 75 +113 m

• Powierzchnia ssania: 300 + 5000 m2

• Wydajność: 8+16 kt/24h.

Grudkowanie rud

Jest to metoda polegająca na zbrylaniu bardzo drobnych frakcji rudnych zawierających ziarna poniżej 0,06 mm, najczęściej powstałych po wzbogacaniu rud, a zatem wykazujących cechy koncentratów.

Grudki powstają dzięki wprowadzeniu do rozdrobnionej rudy dodatku wiążącego, np lepiszcza ilastego - bentonitu. Dzięki uplastycznieniu wilgocią lepiszcza oraz pod wpływem obracania luźnego materiału rudnego na płaskim pochyłym talerzu łub hełmie następuje zlepianie ziaren w grudki. Podczas suszenia grodek dzięki bentonitowi grodki osiągają wytrzymałość 60 N/grodkę. Następnie grodki poddaje się wypalaniu w temperaturach 1250 + 1350°C. Grudki wypala się w piecach szybowych, obrotowych oraz na krótkich fśmarh o ruchomych rusztach. Najczęściej stosuje się wypalanie na taśmach (rys. 1.4.). Według niektórych technologii umacniania na zimno, np. przez dodatek cementu osiągnięto wytrzymałości rzędu 1,5 kN/grodkę, podczas gdy przy wypalaniu uzyskuje się nawet 3,0 kN/grodkę.

Wyszukiwarka

Podobne podstrony:

P1010198 24 Mirosław Cholewa, Józef Gawroński, Marian Przybył AljOj odporność termiczna rośnie. Szam

P1010199 26 Mirosław Cholewa, Józef Gawroński Marian Przybył zwiększenie lub zmniejszenie prześwitu

P1010191 (2) 10 Mirosław Cholewa, Józef Gawroński, Marian Przybył Miejsce i znaczenie surówki w szer

18468 P1010192 12 Mirosław Cholewa, Józef Gawroński, Marian Rys. 13. Profile największych wielkich p

18468 P1010192 12 Mirosław Cholewa, Józef Gawroński, Marian Rys. 13. Profile największych wielkich p

P1010192 12 Mirosław Cholewa, Józef Gawroński, Marian Rys. 13. Profile największych wielkich pieców

P1010189 (2) 6 Mirosław Cholewa, Józef Gawroński, Marian Przybył i aluminium - przedstawiono zarys m

więcej podobnych podstron