P1010199

26

Mirosław Cholewa, Józef Gawroński

Marian Przybył

zwiększenie lub zmniejszenie prześwitu gardzieli, co obniża jej zużycie, jak również reguł j przepływ gazów w szybie.

| b)

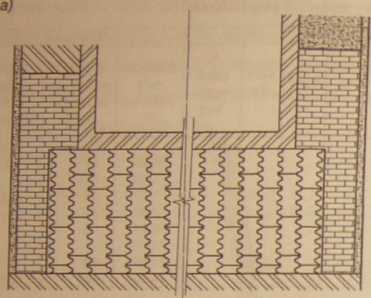

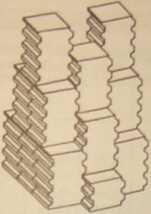

Rys. 1.9. Schemat trzonu wielkiego pieca a), sposób układania bloków węglowych b) [wg L Króla]

Prawidłowa praca pieca możliwa jest jedynie w przypadku zastosowania materiałów o odpowiedniej odporności na działanie temperatury oraz na zużycie abrazyjne i korozyjne.

Głównym kryterium doboru materiałów ogniotrwałych jest ich odporność na działanie temperatury i korozyjne oddziaływanie, m.in. cynku i jego tlenków, tlenku węgla oraz materiałów o silnie alkaicznym odczynie.

Trwałość wyłożenia jest najważniejszym z czynników kształtujących ekonomiczne parametry wytwarzania surówki. Dążenie do maksymalizacji cyklu międzyremontowego, polegającego głównie na wymianie wymurówki pieca, obniża koszty wytwarzania. Dobrze przygotowany piec pozwala na jego eksploatację w czasie 7 + 8 lat. W skrajnie krótkich kampaniach wielkiego pieca czas pracy wynosi ok. 4 lata. Radykalne wydłużenie kampanii można uzyskać poprzez stosowanie ogniotrwałych, ceramicznych materiałów o wysokim przewodnictwie cieplnym oraz rozwiniętego i wysoce sprawnego systemu chłodzenia. Zgodnie z tą intencją stalowe rury w żeliwnych płytach chłodzących zastępuje się rurami miedzianymi lub, co korzystniejsze ze względu na korozję, rurami ze stali chromowo -niklowej. W takich przypadkach kampania może trwać około 10 lat. Przykładem są piece w hutach Kimitsu o obj. 4063 m3 - kampania 1971 + 1982 i Fukuyama (4617 m3) - kampania

1973 + 1983.

podstawy procesów metalurgicznych J7

Elementy ceramiczne narażone na największe obciążenia cieplna mrrti—i mi wyfcamąt się m.in. z węglika krzemu. Cechą charakterystyczną tego związku jen bardzo w jurta współczynnik przewodnictwa cieplnego K który wynosi około 20 W/mK. Węglik im—ijiif kolejnym materiałem ceramicznym o olbrzymim znaczeniu przemysłowym. Wytwarza się go przez bezpośrednią syntezę koksu z technicznie czystym krzemem.

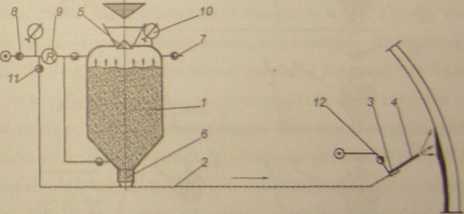

Pewne fragmenty wyłożenia wielkiego pieca nie wymagające gruntownych napraw -wymurowania uzupełnia się technikami narzucania i mechanicznego zagęszczania- Ubytki wymurówki pieca mogą być również naprawiane techniką torkretowania. Jest to technologia oparta na idei transportu pneumatycznego. Czynnikiem transportującym, mieszającym i dozującym jest sprężone powietrze. Procesy cechują się ciągłością i przebiegną w przepływie gazu lub w dwufazowym strumieniu: gazu i materiału caankmgł. Torkretnica to działko cementowe, które narzuca beton - tynkuje powierzchnie naprawiając konstrukcje betonowe. Najczęściej jednak w celu regeneracji wyłożenia wielkiego pieca wykorzystuje się urządzenia pracujące w systemie cyklicznym. Składają się one m. im z zasilacza komorowego, elastycznego rurociągu, zasilacza rurowego cieczy, i dyszy natryskowej (rys. 1.10.).

Rys. 1.10. Zestaw urządzeń do torkretowania masami ceramicznymi roboczychpomitrzchm pieców metalurgicznych [wg Z PiątkiewiczaJ: I- zasilacz (podajnik) komonmy:

2- wąż elastomerowy; 3- zasilacz cieczy z dozownikiem rurowym; 12- zawór i źródło rozpylonej cieczy — najczęściej wody; 4- dysza natryskowa; 6- obrotoma przepustnica sypkiego materiału ceramicznego pozwalająca na sterowanie intensywnością unoszenia materiału ceramicznego przez strumień powietrza;

5- dzwonowe zamknięcie gardzieli zasypu podajnika. Zestaw urządzeń jest wyposażony ponadto w zawory: np. 7, 8, 9, II oraz co najmniej dwa ma—wy. 10

Wśród przedstawionych na rysunku 1.11. metod torkretowania największe znaczenie ma metoda cieplna pokazana na rys. d). W tym przypadku zaprawa ceramiczna transportowana

Wyszukiwarka

Podobne podstrony:

P1010198 24 Mirosław Cholewa, Józef Gawroński, Marian Przybył AljOj odporność termiczna rośnie. Szam

23398 P1010195 18 Mirosław Cholewa, Józef Gawroński, Marian Przybył która jest chłodzona i kruszona,

P1010191 (2) 10 Mirosław Cholewa, Józef Gawroński, Marian Przybył Miejsce i znaczenie surówki w szer

P1010189 (2) 6 Mirosław Cholewa, Józef Gawroński, Marian Przybył i aluminium - przedstawiono zarys m

P1010193 Mirosław Cholewa, Józef Gawroński, Marian Przybył Mirosław Cholewa, Józef Gawroński, Marian

P1010196 (2) Mirosław Cholewa, Józef Gawroński, Marian Przybył Dopływ ze Rys. 1.5. Schemat fimkcjona

18468 P1010192 12 Mirosław Cholewa, Józef Gawroński, Marian Rys. 13. Profile największych wielkich p

więcej podobnych podstron