41314 skanuj0007 (335)

Do obróbki otworów o ściśle określonej średnicy stosuje się rozwiertnki stule, natomiast do obróbki otworów w pewnym zakresie średnic stosuje się ro/.wiertaki nastawne. Budowę rozwiertaka nastawnego przedstawiono na rys. 2.12. Ostrza 2 mogą przemieszczać się wzdłuż gniazd, których dna są nachylone pod kątem ostrym w stosunku do osi rozwiertaka. Powierzchnie boczne gniazd oraz ostrzy s;| rowkowane - przemieszczenie ostrzy wzdłuż gniazd powoduje ich przesuwanie w kierunku promieniowym. Nastawienie rozwiertaka na żądany wymiar średnicy wymaga [2.1]:

• obrócenia krzywek 5 w położenie umożliwiające przesuwanie się ostrzy,

• odblokowania przeciwnakrętki 4,

• obracania nakrętki 3 do chwili, aż ostrza rozwiertaka ustawią się w wymaganym położeniu,

• zablokowania przeciwnakrętki 4,

• obrócenia krzywek 5 w położenie uniemożliwiające przesuwanie się ostrzy.

Rys. 2.12. Rozwiertak maszynowy -wykańczak nasadzany nastawny [2.1]:

1 - korpus, 2 - ostrze zc stali szybkotnącej, 3 - nakrętka, 4 - przcciwnakrętka,

5 - krzywka zaciskowa

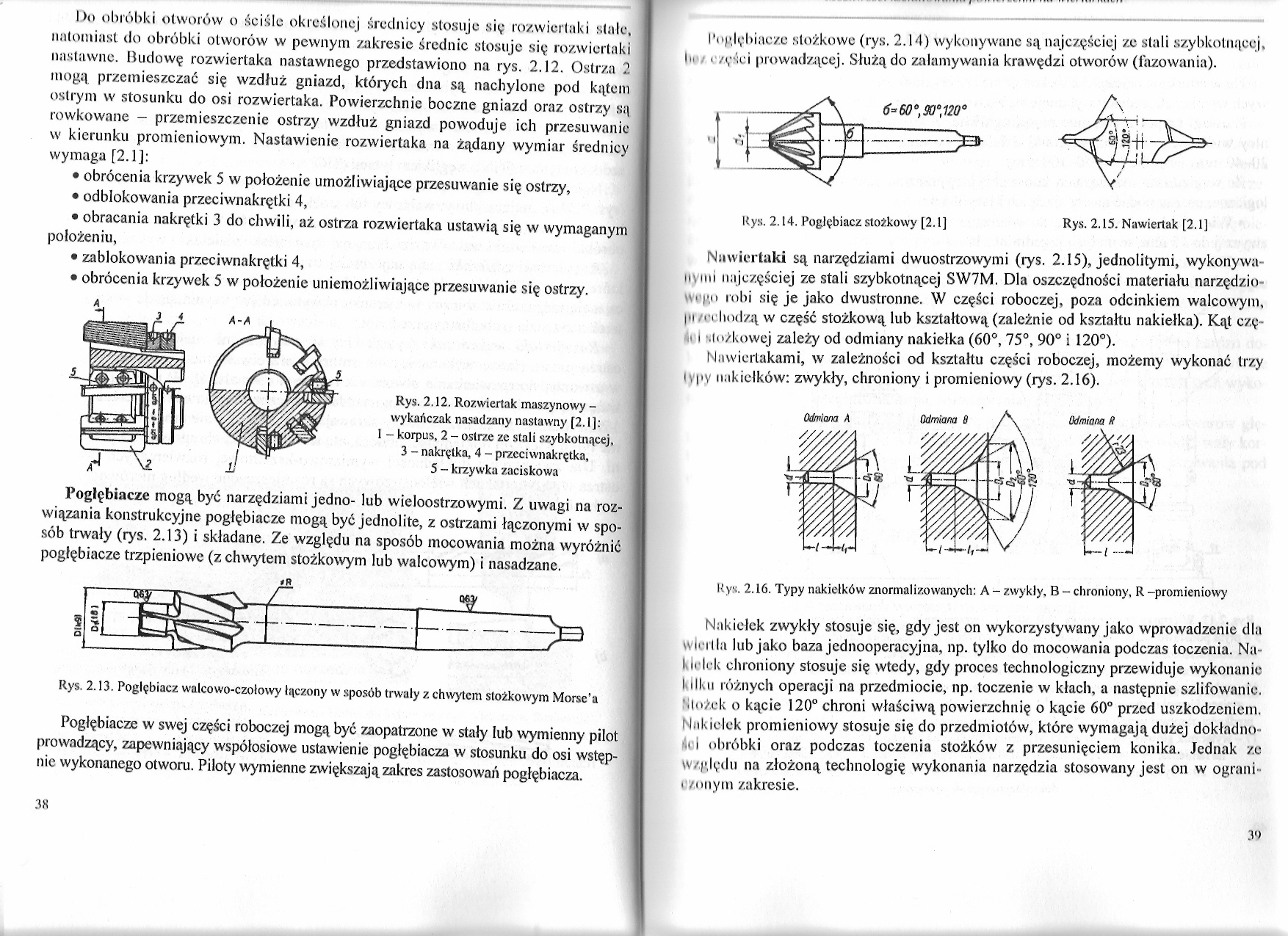

Pogłębiacze mogą być narzędziami jedno- lub wieloostrzowymi. Z uwagi na rozwiązania konstrukcyjne pogłębiacze mogą być jednolite, z ostrzami łączonymi w sposób trwały (rys. 2.13) i składane. Ze względu na sposób mocowania można wyróżnić pogłębiacze trzpieniowe (z chwytem stożkowym lub walcowym) i nasadzane.

Rys. 2.13. Poglębiacz walcowo-czolowy łączony w sposób trwały z chwytem stożkowym Morse’a

Pogłębiacze w swej części roboczej mogą być zaopatrzone w stały lub wymienny pilot prowadzący, zapewniający współosiowe ustawienie poglębiacza w stosunku do osi wstępnie wykonanego otworu. Piloty wymienne zwiększają zakres zastosowań pogłębiacza.

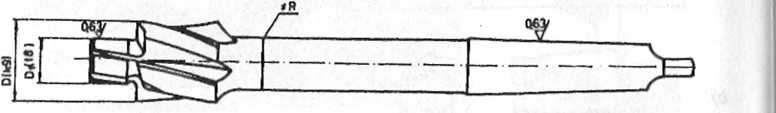

Pogłębiacze stożkowe (rys. 2.14 ) wykonywane są najczęściej ze stali szybkotnącej, l" * zęści prowadzącej. Służą do załamywania krawędzi otworów (fazowania).

Rys. 2.14. Pogłębiacz stożkowy [2.1]

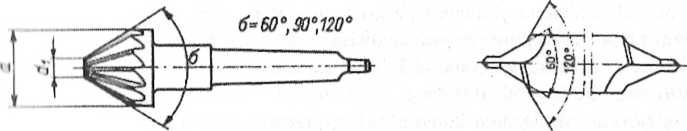

Rys. 2.15. Nawiertak [2.1]

Niiwiertaki są narzędziami dw'uostrzowymi (iys. 2.15), jednolitymi, wykonywali'. mi najczęściej ze stali szybkotnącej SW7M. Dla oszczędności materiału narzędzio-\> |.u robi się je jako dwustronne. W części roboczej, poza odcinkiem walcowym, I n /i-i Ilodzą w część stożkową lub kształtową (zależnie od kształtu nakiełka). Kąt czę-‘ii I stożkowej zależy od odmiany nakiełka (60°, 75°, 90° i 120°).

Nawierlakami, w zależności od kształtu części roboczej, możemy wykonać trzy i ypv nakiełków: zwykły, chroniony i promieniowy (rys. 2.16).

Rys. 2.16. Typy nakiełków znormalizowanych: A - zwykły, B - chroniony, R -promieniowy

Nakicłck zwykły stosuje się, gdy jest on wykorzystywany jako wprowadzenie dla wici I la lub jako baza jcdnooperacyjna, np. tylko do mocowania podczas toczenia. Na-k lelek chroniony stosuje się wtedy, gdy proces technologiczny przewiduje wykonanie kilku różnych operacji na przedmiocie, np. toczenie w kłach, a następnie szlifowanie. Mnżek o kącie 120° chroni właściwą powierzchnię o kącie 60° przed uszkodzeniem. Nakicłck promieniowy stosuje się do przedmiotów, które wymagają dużej dokładno-.i i obróbki oraz podczas toczenia stożków z przesunięciem konika. Jednak ze względu na złożoną technologię wykonania narzędzia stosowany jest on w ograniczonym zakresie.

3’)

Wyszukiwarka

Podobne podstrony:

skanuj0007 (335) Do obróbki otworów o ściśle określonej średnicy stosuje się rozwiertnki stule, nato

-55°C warstwa ozonowa 40 km Grubość atmosfery nie daje się ściśle określić. W miarę oddalania się od

Zasady dotyczące przeniesień, określone w pkt. 1-6 stosuje się także do osób ubiegających się o zmia

W przypadku kładu płaszczyzny określonej śladami stosuje się konstrukcję kładu i podniesienia z kład

81226 skanuj0061 OGÓLNE WSKAZÓWKI DOTYCZĄCE PROWADZENI A GŁOWICY ULTRADŹWIĘKOWEJ Skóra. Stosuje się

50 51 KRÓTKA GRAMATYKA JĘZYKA NORWESKIEGO Stosunki przestrzenne W określeniach miejsca stosuje się p

20293 skanuj0018 (176) eksponowane to mamy do czynienia z rozrywką, natomiast jeśli przebiega według

skanuj0018 (137) • Poruszać się w ściśle określonym szyku, a w szczególności samow

Operacje kształtowania otworów rozpatrywane w niniejszym ćwiczeniu zalicza się do obróbki skrawaniem

więcej podobnych podstron