3 (189)

Tablica Vn-2

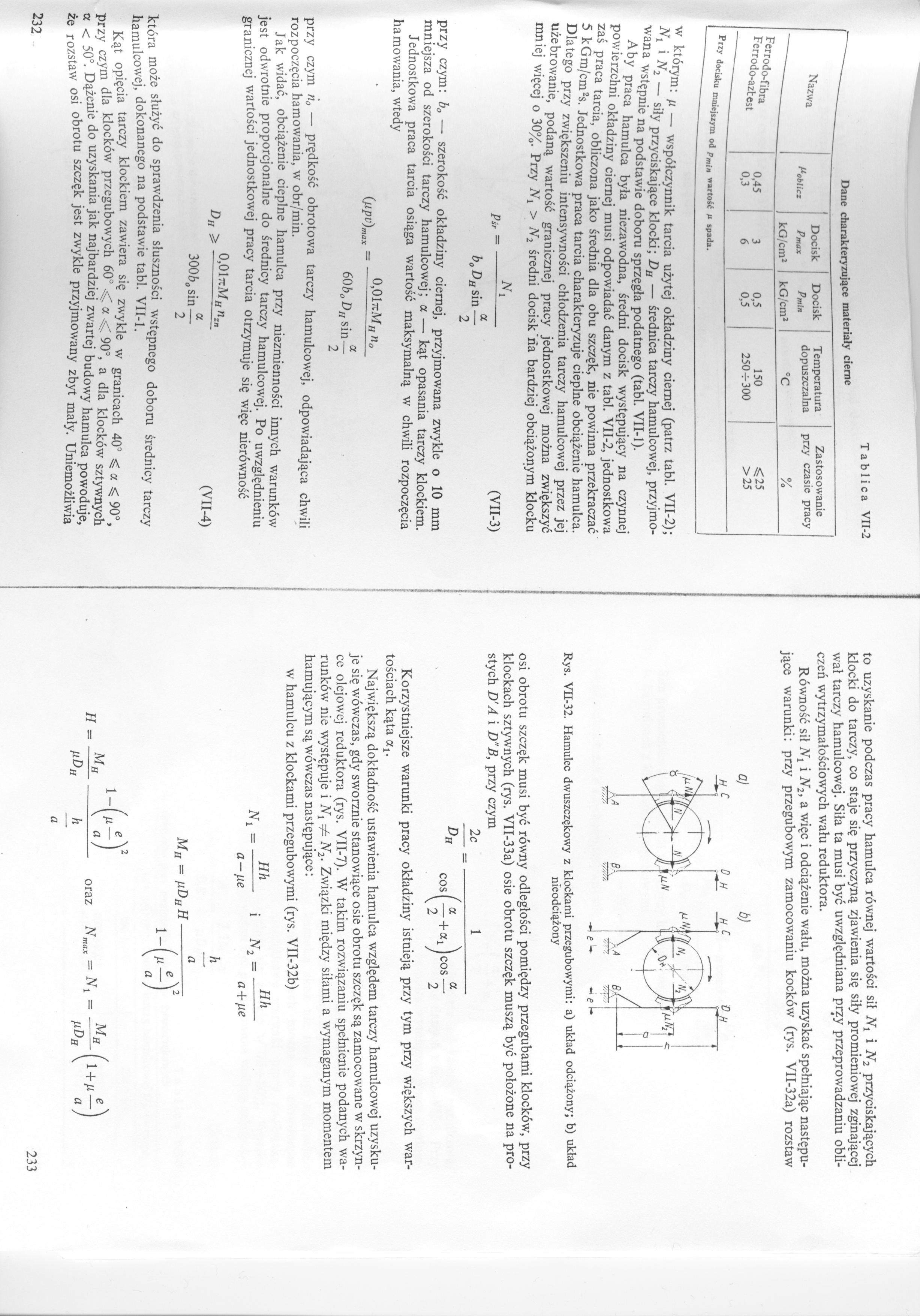

Dane charakteryzujące materiały cierne

|

Docisk |

Docisk |

Temperatura |

Zastosowanie | ||

|

Nazwa |

P oblicz |

Pmax |

Pmin |

dopuszczalna |

przy czasie pracy |

|

kG/cm2 |

kG/cm2 |

°C |

% | ||

|

Ferrodo-fibra |

0,45 |

3 |

0,5 |

150 |

<25 |

|

Ferrodo-aztest |

0,3 |

6 |

0,5 |

250H-300 |

>25 |

|

Przy docisku mniejszym od pm-in wartość |

H spada. | ||||

w którym: n — współczynnik tarcia użytej okładziny ciernej (patrz tabl. VII-2); N1 i N2 — siły przyciskające klocki; DB — średnica tarczy hamulcowej, przyjmowana wstępnie na podstawie doboru sprzęgła podatnego (tabl. VII-1).

Aby praca hamulca była niezawodna, średni docisk występujący na czynnej powierzchni okładziny ciernej musi odpowiadać danym z tabl. VII-2, jednostkowa zaś praca tarcia, obliczona jako średnia dla obu szczęk, nie powinna przekraczać 5 kGm/cm2s. Jednostkowa praca tarcia charakteryzuje cieplne obciążenie hamulca. Dlatego przy zwiększeniu intensywności chłodzenia tarczy hamulcowej przez jej użebrowanie, podaną wartość granicznej pracy jednostkowej można zwiększyć mniej więcej o 30%. Przy 2Vj > N2 średni docisk'na bardziej obciążonym klocku

Pśr = -—- (VII-3)

, _ . a

przy czym: ba — szerokość okładziny ciernej, przyjmowana zwykle o 10 mm mniejsza od szerokości tarczy hamulcowej; a — kąt opasania tarczy klockiem.

Jednostkowa praca tarcia osiąga wartość maksymalną w chwili rozpoczęcia hamowania, wtedy

(PPV)mox

0,017tMh na 60baDH sin—

przy czym — prędkość obrotowa tarczy hamulcowej, odpowiadająca chwili rozpoczęcia hamowania, w obr/min.

Jak widać, obciążenie cieplne hamulca przy niezmienności innych warunków jest odwrotnie proporcjonalne do średnicy tarczy hamulcowej. Po uwzględnieniu granicznej wartości jednostkowej pracy tarcia otrzymuje się więc nierówność

Dh

(VII-4)

0,01—AJH n.„

300sin — 2

która może służyć do sprawdzenia słuszności wstępnego doboru średnicy tarczy hamulcowej, dokonanego na podstawie tabl. VII-1.

Kąt opięcia tarczy klockiem zawiera się zwykle w granicach 40° < a < 90°, przy czym dla klocków przegubowych 60° 90°, a dla klocków sztywnych

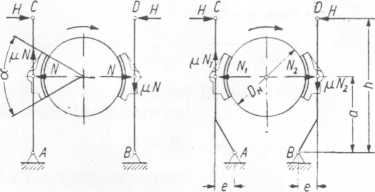

« < 50°. Dążenie do uzyskania jak najbardziej zwartej budowy hamulca powoduje, że rozstaw osi obrotu szczęk jest zwykle przyjmowany zbyt mały. Uniemożliwia to uzyskanie podczas pracy hamulca równej wartości sił i JV2 przyciskających klocki do tarczy, co staje się przyczyną zjawienia się siły promieniowej zginającej wał tarczy hamulcowej. Siła ta musi być uwzględniana przy przeprowadzaniu obliczeń wytrzymałościowych wału reduktora.

Równość sił Ni i N2, a więc i odciążenie wału, można uzyskać spełniając następujące warunki: przy przegubowym zamocowaniu kocków (rys. VII-32a) rozstaw

a) b)

Rys. VH-32. Hamulec dwuszczękowy z klockami przegubowymi: a) układ odciążony; b) układ

nieodciążony

osi obrotu szczęk musi być równy odległości pomiędzy przegubami klocków, przy klockach sztywnych (rys. VII-33a) osie obrotu szczęk muszą być położone na prostych D'A i D"B, przy czym

2c __1_

Dh ( a \ a

cos —+ ai cos —

V 2 / 2

Korzystniejsze warunki pracy okładziny istnieją przy tym przy większych wartościach kąta a ^

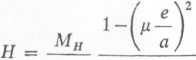

Największą dokładność ustawienia hamulca względem tarczy hamulcowej uzyskuje się wówczas, gdy sworznie stanowiące osie obrotu szczęk są zamocowane w skrzynce olejowej reduktora (rys. VII-7). W takim rozwiązaniu spełnienie podanych warunków nie występuje i Nt ^ N2. Związki między siłami a wymaganym momentem hamującym są wówczas następujące:

w hamulcu z klockami przegubowymi (rys. VII-32b)

Ni

Hh

a~ixe

N2

Hh

a+ne

h

LlDhH

Ma

HD„ h

oraz Nmax = Ni = +

HDH \ a)

a

233

Wyszukiwarka

Podobne podstrony:

lastscan6 (22) 76 Tablica 5.7 (cd.) Lp. Charakterystyka materiałów warstwy istniejącej nawierzchni

SDC13177 Tablica V-3 Zestawienie ndnjfw rozdntbalaafa. wyomi#^

091 3 tO Tablica 3.1. Dane charakterystyczne młynów produkowanych w Polsce Typ młyna Rodzaj

241 W tablicy 7®2 podano dane charakterystyczne kotłów wodno-rurkowych, ^Tablica 7.2 Wielkości

1tom279 10. TECHNIKA WYSOKICH NAPIĘĆ 560 Tablica 10.20. Dane charakteryzujące przepięcia dorywcze 10

1tom280 Tablica 10.21. Dane charakteryzujące przepięcia łączeniowe szybkozmienne zakłóceniowe (ziemn

32423 Strona 147 Charakterystyka techniczna Tablica 6-1. Podstawowe dane układu hamulcowego Parame

Img00301 305 W tablicach między innymi własnościami charakteryzującymi materiały magnetyczne miękkie

293 3 293 Tablica 6.2. Dane charakterystyczne urządzeń do odpopielania Środek transportu poz

więcej podobnych podstron