CCF20091019�007

150

W skład zestawu do zgrzewania wchodzą: układ mocowania rur, agregat hydrauliczny, strug, płyta grzejna. Układ mocowania rury umożliwia osiowe zamocowanie rur oraz przemieszczanie jednej z nich. Przemieszczanie i siłę docisku uzyskuje się dzięki siłownikom hydraulicznym zasilanym z agregatu (pompa, zawory i silnik). Na ogół zgrzewarki konstruowane są na ograniczony zakres zgrzewanych średnic rur. Zakresy te wynoszą do 110 mm, 160, 250, 315 i 500 mm. Większe średnice wykonuje się na zamówienie. W danym zakresie, przy zmianie średnicy rury wymienia się wkłady w uchwytach tzw. szczęki. Do splanowania powierzchni czołowych rur i uzyskania ich płaskorów-noległości służy strug z napędem elektrycznym. Zakładanie i zdejmowanie struga z prowadnic urządzenia mocującego wykonuje obsługa zgrzewarki. Nagrzanie powierzchni łączonych elementów uzyskuje się za pomocą płyty grzejnej. Pokryta warstwą PTFE płyta posiada wbudowany lub znajdujący się w osobnej przystawce regulator temperatury. W układach z rejestracją parametrów zgrzewania istnieje dodatkowe wyjście na rejestrator. W tzw. półatoma-tach, płyta grzejna wysuwana jest samoczynnie po upływie czasu nagrzewania. W zgrzewarkach „ręcznych” włożenie i usunięcie płyty dokonywane jest przez operatora (tzw. czas przestawienia). Zmiana siły docisku niezbędnej do strugania, nagrzewania i zgrzewania realizowana jest zaworem z płynną regulacją ciśnienia. Producent zgrzewarki podaje w specjalnych tabelach wymagane ciśnienia dla danej średnicy rury oraz wartości PN (ciśnienie nominalne), które związane jest z grubością ścianki. Tabela taka jest charakterystyczna dla danej maszyny i nie może być używana dla innego typu ze względu na średni cę siłowników hydraulicznych.

Od paru lat rozwój zgrzewarek doczołowych idzie w kierunku układów procesorowych. Maja one na celu dobór parametrów procesu zgrzewania niezależnie od obsługi. Spowodowane jest to brakiem skutecznych metod badań nieniszczących jakości zgrzeiny. Gwarancja prawidłowych parametrów zgrze wania jest utożsamiana z prawidłową jakością zgrzeiny.

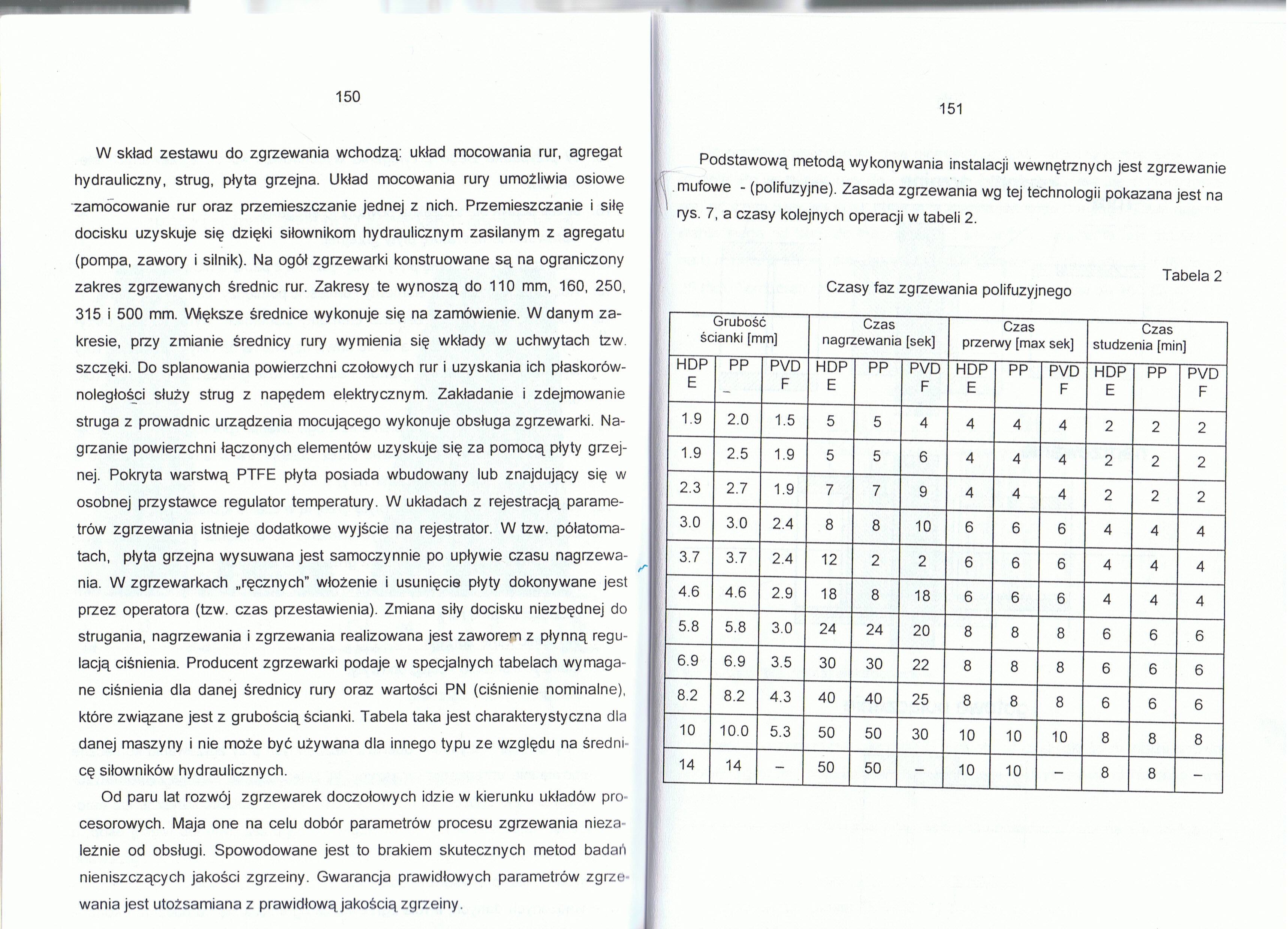

Podstawową metodą wykonywania instalacji wewnętrznych jest zgrzewanie mufowe - (polifuzyjne). Zasada zgrzewania wg tej technologii pokazana jest na rys. 7, a czasy kolejnych operacji w tabeli 2.

Tabela 2

Czasy faz zgrzewania polifuzyjnego

|

Grubość ścianki [mm] |

Czas nagrzewania [sek] |

Czas przerwy [max sek] |

Czas studzenia [min] | ||||||||

|

HDP |

PP |

PVD |

HDP |

PP |

PVD |

HDP |

PP |

PVD |

HDP |

PP |

PVD |

|

E |

- |

F |

E |

F |

E |

F |

E |

F | |||

|

1.9 |

2.0 |

1.5 |

5 |

5 |

4 |

4 |

4 |

4 |

2 |

2 |

2 |

|

1.9 |

2.5 |

1.9 |

5 |

5 |

6 |

4 |

4 |

4 |

2 |

2 |

2 |

|

2.3 |

2.7 |

1.9 |

7 |

7 |

9 |

4 |

4 |

4 |

2 |

2 |

2 |

|

3.0 |

3.0 |

2.4 |

8 |

8 |

10 |

6 |

6 |

6 |

4 |

4 |

4 |

|

3.7 |

3.7 |

2.4 |

12 |

2 |

2 |

6 |

6 |

6 |

4 |

4 |

4 |

|

4.6 |

4.6 |

2.9 |

18 |

8 |

18 |

6 |

6 |

6 |

4 |

4 |

4 |

|

5.8 |

5.8 |

3.0 |

24 |

24 |

20 |

8 |

8 |

8 |

6 |

6 |

6 |

|

6.9 |

6.9 |

3.5 |

30 |

30 |

22 |

8 |

8 |

8 |

6 |

6 |

6 |

|

8.2 |

8.2 |

4.3 |

40 |

40 |

25 |

8 |

8 |

8 |

6 |

6 |

6 |

|

10 |

10.0 |

5.3 |

50 |

50 |

30 |

10 |

10 |

10 |

8 |

8 |

8 |

|

14 |

14 |

- |

50 |

50 |

- |

10 |

10 |

- |

8 |

8 |

- |

Wyszukiwarka

Podobne podstrony:

P1090455 150 W skład zestawu do zgrzewania wchodzą: układ mocowania rur, ag^ hydrauliczny, strug, pł

CCF20081223�028 10. W skład Komisji Śledczej może wchodzić: a) d

(28) fizyka W skład zestawu czujników fizyka wchodzą: Czujnik Czujnik

Rys. 9. Zestaw do zakładania ślinochronu [1, s. 168] W skład koferdamu wchodzą: dziurkacz do gumy, k

65. Zestaw do sortowania 2 szt. W skład każdego zestawu wchodzą owoce (min.60szt.), koszyczek

Klocki LOGO lub równoważne W skład zestawu wchodzi 150 klocków z umieszczonym na nich pełnym zestawe

Image600 r W skład mikrokomputera wchodzi: — układ sterowania mikroprogramem (MCU)

Pict0095 (4) Ćwiczenia i zabawy wchodzące w skład zestawu Zestaw ćwiczeń posiada trzy części: wstępn

W skład pakietu Ph II wchodzą - cena: a) oleju do sprężarki (11) b)

DSC04740 Zestaw do zakładania płyt kostnych i Skład: — wiertarka chirurgiczna, wiertła, tuleje, gwin

CCF20090831�087 150 niepowstrzymanie do zniesienia jednako wszystkich istotnych istotności, czyli ok

CCF20080318�015 Zestaw 11 1. Zgrzewanie oporowe omówić proces oraz jakie są rodzaje zgrzewania oporo

CCF20080708�027 12. POBÓR PRĄDU12. STROMAUFNAHME 12. nOTPEEJIEHHETOKA Odczyt <130 mA Zapis <15

więcej podobnych podstron