DSCF2092 (2)

Mz

Współczynnik spęczenia kgp Jest tzw. fizycznym wskaźnikiem skrawalności materiału. Określa podatność materiału do odkształceń plastycznych w danych warunkach skrawania. Jest zależny od wielu czynników1 2', a głównie materiału obrabianego, kąta natarcia ostrza, przekroju warstwy skrawanej, prędkości skrawania. Typowy przebieg zmian kgp dla stali w zależności od prędkości skrawania v przedstawiono na rys. 1.8.

ZmnieJ-szanle2 się wartości kgp w zakresie prędkości v1 f v2 tłumaczy się zwiększeniem rzeczywistego kąta natarcia ostrza wskutek tworzącego się narostu (rys.1.3) co wpływa na zmniejszenie odkształceń plastycznych wió-( ra. W zakresie prędkości y-g f wartość kgp rośnie z powodu zanikania narostu oraz wzrostu tarcia zewnętrznego wióra o powierzchnię natarcia ostrza . W zakresie prędkości f|v^ wzrost śpęczenia spowodowany Jest Już tylko zwiększeniem się tarcia. Od prędkości tarcie wióra o ostrze się zmniejsza, co wpływa na zmniejszenie ksp. Powyżej prędkości wartość2

kgp Jest stała.

Rys.1.9. Nierówności na zewnętrznej powierzchni wióra w przekroju

wzdłuż/iym

Proces tworzenia wióra wykazuje okresowość narastania odkształceń i naprężeń. W wyniku tego na zewnętrznej powierzchni wióra występują nierówności powtarzające się w kolejnych elementach wióra (rys.1.9). ZJawisko to występuje tym_wyrażnlej im mniej plastyczny Jest stan odkształcanego materiału[1.2, 1.3]l

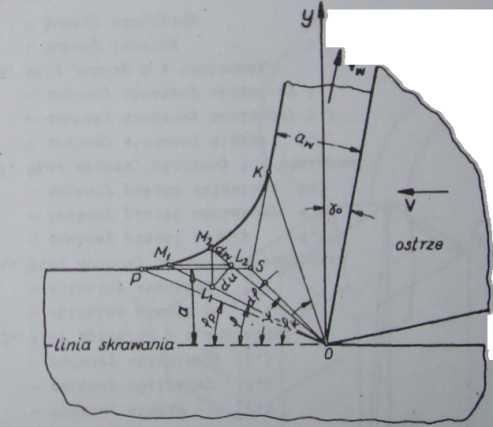

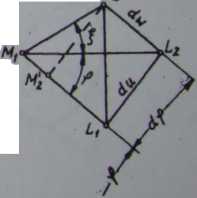

Dokładne określenie odkształoeń w obszarze tworzenia wióra na drodze analitycznej Jest bardzo trudne. Zastępując krzywe linie poślizgów z rysunku 1.1 liniami prostymi rozchodząoymi się promieniowo od krawędzi skrawającej otrzymujemy uproszczony model (rys. 1.10), z którego można ustalić tzw. względne odkształcenie postaciowe oraz położenie umownej płaszczyzny poślizgu określone kątem ścinania V .

W procesie odkształcenia plastycznego elementarny odcinek du =

(rys. 1.10) zajmie położenie czyli punkt 'i^, przesunie się wzdłuż

płaszczyzny poślizgu do położenia M2 wykonując drog£ dw.

Miarą odkształcenia postaciowego C w procesie skrawania swobodnego na dowolnej* płaszczyźnie poślizgu określonej kątem «p Jest tangens kąta obrotu'prostej normalnej do tej płaszczyzny.

Zatem

Ł | 1 (1.8)

Rozpatrując dowolnie mały element na rys. 1.10 mamy

dw — = du *ctg.p - du • ctg($ + |)

szczegół

Rys. 1.10. Uproszczony model obszaru tworzenia wióra przy skrawaniu Swobodnym

Czyli dla kąta >p ||

= ctgf - ctg(^ | 4 ) (1.9)

1)

'Przez czynniki rozumiemy te wielkości, które związane są z:

materiałem skrawanym,

- ostrzem skrawającym,

- warunkami skrawania.

Do warunków skrawania zaliczamy: wymiary i kształt warstwy skrawanej, prędkość skrawania, kąt przystawienia oraz sposób chłodzenia ostrza [1.2j.

Wyszukiwarka

Podobne podstrony:

16 Współczynnik spęczenia kgp jest tzw. fizycznym wskaźnikiem skrawalnoś^isko to materiału. Określa

HPIM5187 gdzie EyE2 e (3.104) Wielkość £a jest tzw. czołowym wskaźnikiem zazębienia, a ep - poskokow

IMGb41 Wielkością charakteryzującą działanie karbu jest tzw. teoretyczny współczynniki działania kar

20090122(006) [1024x768] i. Jaki jest sens fizyczny współczynnika o w równaniu L-‘ i co znaczą. wart

MATERIAŁY EDUKACYJNE - WYCHOWANIE FIZYCZNE Ważną cechą współczesnej edukacji zdrowotnej jest także

Jest to typowa wartość współczynnika podziału dla większości tzw. trwałych zanieczyszczeń organiczny

087 5 ’ Fr = F Re (3.63) t n i jest tzw. współczynnikiem oporów Reynoldsa, wprowad

CCF20110131�002 •L-mym współczynnikiem, opisującym oporność cieplną drobnoustrojów jest tzw. paramet

DSC03969 200 ANTENY PROSTOLINIOWE gdzie Kp jest tzw. współczynnikiem skrócenia. Można go odczytać zn

Img00117 121 Miarą odkształcalności paska termobimetalu jest tzw. współczynnik ugięcia, określony ja

Img00117 121 Miarą odkształcalności paska termobimetalu jest tzw. współczynnik ugięcia, określony ja

Img00117 121 Miarą odkształcalności paska termobimetalu jest tzw. współczynnik ugięcia, określony ja

Współczynnik 1/2 wynika z faktu, że tzw. rozróżnialność przestrzenna jest dwukrotnie mniejsza od

CCF20110131�002 •Innym współczynnikiem opisującym oporność cieplną drobnoustrojów jest tzw. parametr

więcej podobnych podstron