Dane: |

Obliczenia: |

Wyniki: |

n = 750 obr/min

T = 3 z = 3 w = 0,6

U = 1,8

KA = 1,2

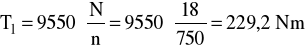

n1=750 obr/min T1 = 229,2 Nm u = 1,8

KA = 1,2 KVM = 1,454 KH( = 1,03 KH( = 1,1

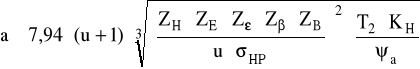

ZH = 2,495 ZE = 189,5 Z( (ZB (Z( = 1 u = 1,8 (HP = 450 MPa KH = 1,977 (a = 0,3 T2= 412,56 Nm

(a = 0,3 a = 225 mm

a = 225 mm u = 1,8

KH = 1,977 T1 = 229,2 Nm u = 1,8 a = 225 mm (a = 0,3 (FP = 300 MPa

( = 10 ( 15

b= 67,5 mm

m = 5 mm a = 225 mm

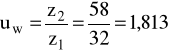

z1 = 32 zęby z2 = 58 zębów

b2 = 67,5 mm

m = 5 mm

z1 = 32 zęby

z1 = 32 zęby

u = 1,8

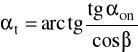

αon = 20° β = 0°

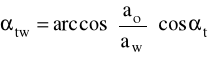

ao = 224 mm aw = 225 mm αt = 20° = 0,349 rad

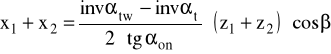

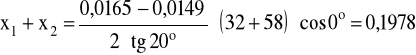

invαtw = 0,0165 invαt = 0,0149 z1 = 32 zęby z2 = 58 zębów

z1 = 32 zęby z2 = 58 zębów m = 5 mm

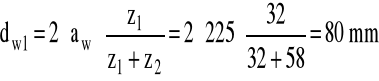

z1 = 32 zęby z2 = 58 zębów aw = 225 mm

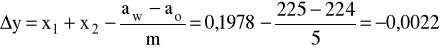

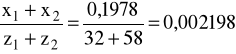

aw = 225 mm ao = 224 mm m = 5 mm x1+x2 = 0,1978

m = 5 mm y = 1 Δy = 0 z1 = 32 zęby z2 = 58 zębów x1 = 0,1978 x2 = 0

m = 5 mm y = 1 Δy = 0 z1 = 32 zęby z2 = 58 zębów x1 = 0,1978 x2 = 0

df1=149,478mm df2 = 277,5 mm da1=171,978mm da2 = 300 mm aw = 225 mm

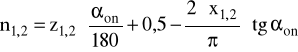

x1 = 0,1978 x2 = 0 αon = 20° z1 = 32 zęby z2 = 58 zębów

m = 5 mm n1 = 4 n2 = 7 z1 = 32 zęby z2 = 58 zębów x1 = 0,1978 x2 = 0 αon = 20° invαon = 0,0149

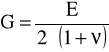

ν = 0,3 ν = 0,25 E1 = E2 = 2,06⋅10-5 MPa

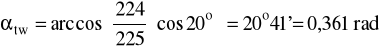

αtw = 20°41' = 0,361 rad

αt = 20° = 0,349 rad

βb = 0

x1+x2 = 0,1978 z1 = 32 zęby z2 = 58 zębów

β = 0o

T1 = 229,2 Nm T2= 412,56 Nm

dt1 = 160 mm dt2 = 290 mm

u = 1,8 KH = 1,977 b1 = 72,5 mm b2 = 67,5 mm

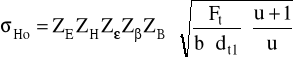

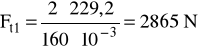

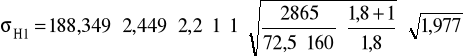

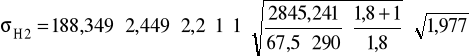

ZE = 188,394 ZH = 2,449 Zε = 2,2 Zβ = 1 ZB = 1 Ft1 = 2865 N Ft2 = 2845,241 N dt1 = 160 mm dt2 = 290 mm

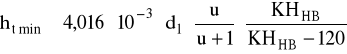

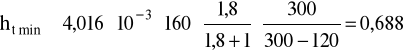

KHHB = 300 FHHRC = 50 d1 = 160 mm

SHmin = 1,1

Nk = 607,5⋅106 cykli

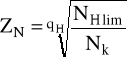

NHlim = 100⋅106 cykli qH = 9

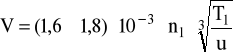

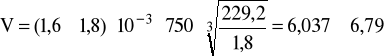

V = 6,5 m/s

ν50 = 75 ÷ 87 mm2/s ν100 = 12,5 mm2/s

a = 225 mm

Rz1,2 = 2,5 μm

V = 6,5 m/s

FH*HB = 350

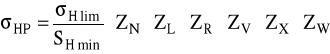

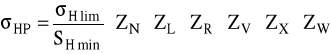

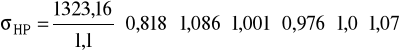

σHlim =1323,16 MPa SHmin = 1,1 ZN = 0,818 ZL = 1,086 mm2/s ZR = 1,001 ZX = 1,0 ZV = 0,976 ZW = 1,07

σH1 = 882,844 N/mm2 σH2 = 678,468 N/mm2

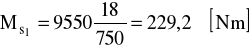

T1 = 229,2 Nm

aw = 225 mm

b1 = 72,5 mm

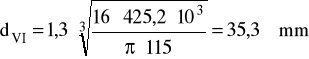

N = 18 kW n = 750 obr/min

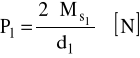

d1 = 160 mm

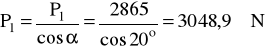

P1 = 3048,9 N l = 108,5 mm

Re = 800 MPa Rm = 1000 MPa X = 4

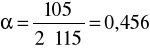

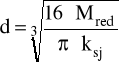

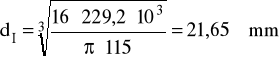

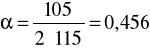

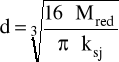

kgo = 105 MPa ksj = 115 MPa

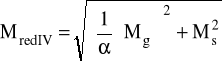

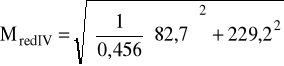

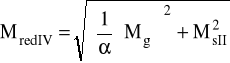

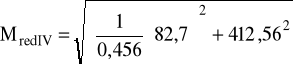

α = 0,456 Mg = 82,7 Nm Ms = 229,2 Nm

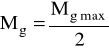

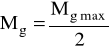

Mgmax = 82,7 Nm

MredI = 229,2 Nm

MredII = 250,225 Nm

MredII = 271,25 Nm

MredIV = 292,275 Nm

MredV = 208,63 Nm

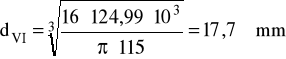

MredVI = 124,99 Nm

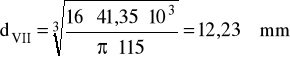

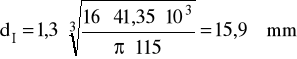

MredVII = 41,35 Nm

ksj = 115 MPa

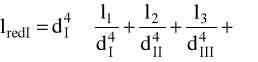

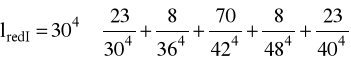

dI = 30 mm dII = 36 mm dIII = 42 mm dIV = 48 mm dV = 40 mm l1 = 23 mm l2 = 8 mm l3 = 70 mm l4 = 8 mm l5 = 23 mm

E = 2,05⋅105 MPa

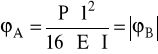

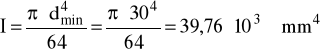

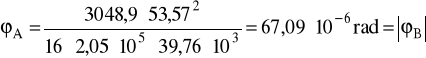

I = 39,76⋅103 mm4

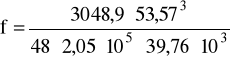

P = 3048,9 N

E = 2,05⋅105 MPa

I = 39,76⋅103 mm4

P = 3048,9 N

mn = 5 mm

nI = 750 obr/min

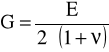

E = 2,05⋅105 MPa

ν = 0,3

d = 40 mm

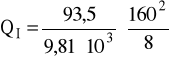

GI = 93,5 N

DI = 160 mm

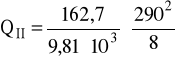

QI =30,5

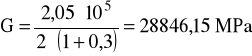

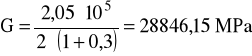

Io = 251,33⋅103 mm4

G = 28846,15 MPa

MsI = 229,2 Nm

u = 1,8

P2 = 3048,9 N

kgo = 105 MPa

ksj = 115 MPa

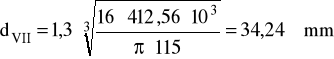

MsII = 412,56 Nm

Mgmax = 82,7 Nm

MredI = 41,35 Nm

MredI = 41,35 Nm

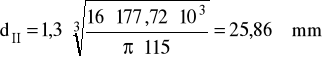

MredII = 177,72 Nm

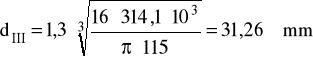

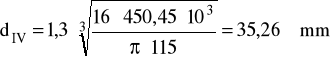

MredIII = 314,1 Nm MredIV = 450,45 Nm

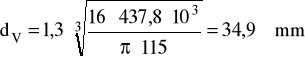

MredV = 437,8 Nm

MredVI = 425,2 Nm

MredVII = 412,56 Nm

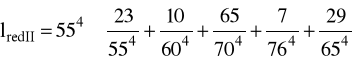

dI = 65 mm dII = 76 mm dIII = dIV = dV 70 mm dVI = 60 mm dVII = 55 mm

l1 = 29 mm l2 = 7 mm l3 = 65 mm l4 = 10 mm l5 = 23 mm

P = 3048,9 N

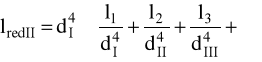

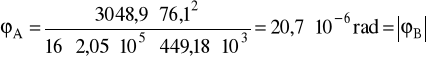

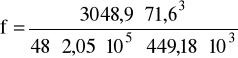

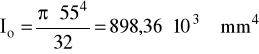

lredII = 71,6 mm

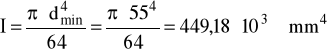

dmin = 55 mm

lredII = 71,6 mm

lredII = 71,6 mm

I = 449,18⋅103 mm4

P = 3048,9 N

E = 2,05⋅105 MPa

E = 2,05⋅105 MPa

ν = 0,3

d = 55 mm

Io = 898,36⋅103 mm4

lredII = 71,6 mm

QII = 107,162⋅10-3

T = 3 lata z = 3 zmiany w = 0,6 n = 750 obr/min

q = 3

|

Nk = 60⋅n⋅τc gdzie: n - obroty, τc - całkowity czas pracy przekładni:

τc = 2500⋅T⋅z⋅w gdzie: T - lata pracy, z - liczba zmian, w - współczynnik wykorzystania czasu pracy. czyli: Nk = 60⋅750⋅2500⋅3⋅3⋅0,6 = 607,5⋅106 cykli

Czyli mamy do czynienia z przekładnią zamkniętą i czynnikiem decydującym o kryterium zniszczenia przekładni jest zmęczeniowe zniszczenie powierzchni zębów:

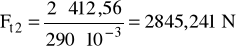

T2 = T1⋅u

czyli: T2 = 229,2⋅1,8 = 412,56 Nm

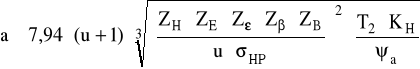

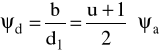

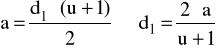

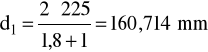

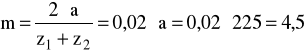

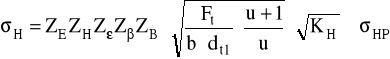

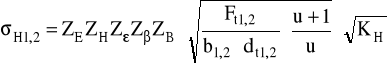

Wytrzymałościowa odległość osi:

gdzie: ZH - wsp. geometrii zarysu, ZE - wsp. sprężystości materiału kół, Zε - wsp. stopnia pokrycia, Zβ - wsp. pochylenia linii zęba, ZB - wsp. zmiany krzywizny powierzchni styku, KH - wsp. obciążenia zewnętrznego, ψa - względna szerokość przekładni odniesiona do odległości osi.

gdzie: KA - wsp. przeciążenia, uwzględniając obciążenia dynamiczne powstające poza zazębieniem, KVM - wsp. nadwyżek dynam. powstających w zazębieniu wg Merita, KHβ - wsp. uwzględniający rozkład nacisków wzdłuż szerokości zazębienia KHα - wsp. uwzględniający rozkład nacisków wzdłuż odcinka przyporu, wstępnie dla kół o zębach prostych przyjmuję KHα = 1,1,

zatem:

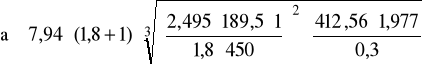

KHβ = f (ψd), gdzie: ψd - względna szerokość przekładni,

Dla ψd = 0,42 z wykresu [1] odczytuję KHβ ≈ 1,03 KH ≈ KA+KVM+KHβ+KHα

Zatem: KH = 1,2⋅1,454⋅1,03⋅1,1 = 1,977

Przyjmuję wykonanie zębnika ze stali 55 (twardość 255 HB, Rm = 680 MPa, Re = 380 MPa), natomiast koła zębatego ze stali 45 (twardość 240 HB, Rm = 620 MPa, Re = 355 MPa)- zalecane skojarzenie materiałów wg [2]. Ponadto, wg [1] dobieram dla materiałów kół: σHP = 450 MPa σFP = 300 MPa

Zatem wytrzymałościowa odległość osi:

Przyjmuję wg [1] najbliższy normalny rozstaw osi równy aw = 225 mm.

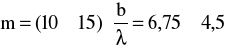

b = ψa⋅a = 0,3⋅225 = 67,5 mm

zatem:

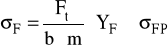

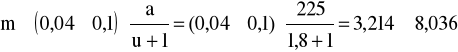

Moduł obliczamy z warunku na zginanie u podstawy zęba:

gdzie: Ft - nominalna siła obwodowa działająca na okręgu podziałowym w przekroju czołowym, YF - współczynnik kształtu zęba,

Mając już wstępnie przyjętą odległość osi, powyższy wzór możemy przekształcić do postaci:

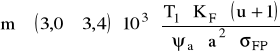

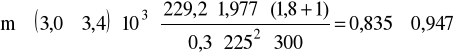

gdzie: KF - wsp. obciążenia zewnętrznego dla zginania, przyjmuję KF = KH = 1,977

zatem:

Z warunków technologii budowy moduł m przekładni przyjmuje się: (z1+z2) = 100 zatem przyznanej odległości osi:

Z warunków eksploatacyjnych przyjmuje się:

Z warunków geometrii konstrukcji przyjmuje się dla

względnej długości zęba

Przyjmuję wartość normalną modułu wg [1]: m = 5 mm

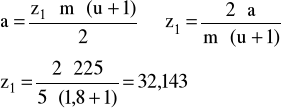

Przyjmuję całkowitą ilość zębów z1 = 32 zęby

z2 = z1⋅u = 32⋅1,8 = 57,6

Przyjmuję całkowitą ilość zębów z2 = 58 zębów

Szerokość koła z2 wynosi b2 = 67,5 mm, natomiast szerokość zębnika ze względów montażowych przyjmuję: b1 ≈ b2+m = 67,5+5 = 72,5 mm

d1 = m⋅z1 = 5⋅32 = 160 mm

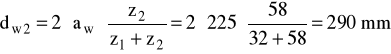

d2 = m⋅z2 = 5⋅58 = 290 mm

Ponieważ istnieje różnica pomiędzy podstawową (geometryczną) a rzeczywistą odległością osi (ao ≠ aw), wobec tego stosuję przesunięcie (korekcję) uzębienia.

gdzie:

αon = 20°, natomiast β = 0° bo zęby są proste, czyli: αt = αon = 20° = 0,349 rad czyli: invαt = tgαt - αt = tg20° - 0,349 = 0,0149

czyli:

zatem: invαtw = tgαtw - αtw = tg20°41' - 0,361 = 0,0165

zatem suma współczynników przesunięcia w płaszczyźnie czołowej wynosi:

Wobec faktu, że wartość współczynników przesunięcia jest Σx < 0,5, przyjmuję wykonanie podziału jednostronnego (przesunięcie cząstkowe):

x1 = Σx, natomiast x2 = 0

d1 = m⋅z1 = 32⋅5 = 160 mm d2 = m⋅z2 = 58⋅5 = 290 mm

p = π⋅m = π⋅5 = 15,708 mm

Wobec tego, że Δy < 0,1, możemy bez technicznie znaczących konsekwencji przyjąć Δy = 0 godząc się na nieznaczne zmniejszenie się luzu promieniowego c o Δy, czyli przyjmuję y = 1 i Δy = 0.

da1,2 = m⋅[z1,2 + 2⋅(y + x1,2 - Δy)]

czyli: da1 = 171,978 mm oraz da2 = 300 mm

df1,2 = m⋅[z1,2 - 2⋅(y - x1,2 + 0,25)]

czyli: df1 = 149,478 mm oraz df2 = 277,5 mm

hf1,2 = m⋅(y - x1,2 + 0,25)

czyli: hf1 = 5,261 mm oraz hf2 = 6,25 mm

ha1,2 = m⋅(y + x1,2 - Δy)

czyli: ha1 = 5,989 mm oraz ha2 = 5 mm

czyli:

czyli: n1 = 4,0, natomiast n2 = 6,944 Zatem przyjmuję n1 = 4 oraz n2 = 7 zębów

W = m⋅cos α⋅[(n1,2 - 0,5)⋅π + z1,2⋅inv α] + 2⋅x1,2⋅m⋅sin α

zatem: W1 = 54,579 mm, natomiast W2 = 100,005 mm

Z warunku na rzeczywiste naprężenia stykowe mamy:

gdzie:

czyli:

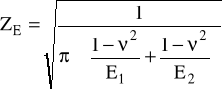

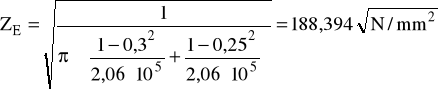

ZE - wsp. sprężystości materiału kół:

gdzie: dla stali 55 liczba Poissona ν = 0,3 dla stali 45 liczba Poissona ν = 0,25 moduł Younga E1 = E2 = 2,06⋅10-5 MPa czyli:

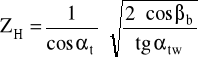

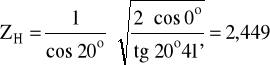

ZH - wsp. geometrii zarysu:

czyli:

Zε - wsp. stopnia pokrycia:

Dla Zε = 2,2

Zβ - wsp. pochylenia linii zęba:

ZB - wsp. zmiany krzywizny powierzchni styku - dla przełożenia u < 3,5 przyjmuję ZB = 1.

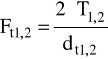

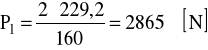

Ft - nominalna siła działająca na okręgu podziałowym w płaszczyźnie czołowej:

czyli mamy:

Zatem mamy:

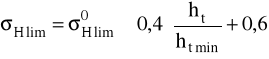

Dopuszczalne naprężenia na naciski stykowe:

gdzie dla FHHRC = 50 i KHHB = 300 wg [1]:

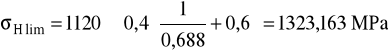

σoHlim = 17⋅FHHRC + 270 = 17⋅50 + 270 = 1120 MPa

ht = 0,2⋅m = 1 mm

czyli:

Rzeczywisty minimalny współczynnik bezpieczeństwa przyjmuję SHmin = 1,1.

ZN - współczynnik trwałości:

Dla materiału kół przyjmuję wg [1] bazową liczbę cykli NHlim = 100⋅106 cykli. Wykładnik nachylenia krzywej Wöhlera przyjmuję qH = 9.

zatem:

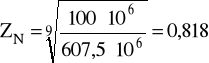

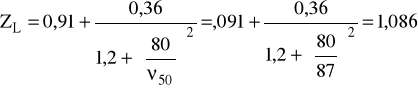

ZL - współczynnik smarowania:

Wg [5] dla prędkości V = 6,5 m/s przyjmuję z [1] olej do przekładni przemysłowych Transol 75, dla którego lepkość kinematyczna ν50 = 75 ÷ 87 mm2/s i ν100 = 12,5 mm2/s, czyli:

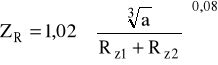

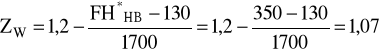

ZR - wsp. uwzględniający wpływ chropowatości:

gdzie: Rz1,2 - średnie wartości chropowatości zębów; przyjmuję wykonanie zębów z chropowatością Ra1,2 = 0,63 μm ⇒ Rz1,2 = 2,5 μm, czyli:

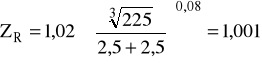

ZV - współczynnik prędkości:

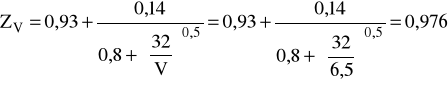

ZW - współczynnik wzmocnienia powierzchniowego:

Dla wg [1] (twardość powierzchni zęba koła słabszego - z2) mamy:

ZX - współczynnik wielkości zębów - wg [1] dla modułu m < 10 przyjmuję ZX = 1,0

Czyli dopuszczalne naprężenia na naciski stykowe:

σHP = 1117 MPa

Czyli:

σH1 = 882,844 < σHP = 1117 MPa

σH2 = 678,468 < σHP = 1117 MPa

A zatem warunek jest spełniony.

Założenia:

δ = (0,025⋅aw + 1) δ = (0,025⋅225 + 1) = 6,625 mm

Ale grubość ścianki δ ≥ 8 mm, zatem przyjmuję odległość koła od ścianki δ = 8 mm.

l = b1 + 2⋅δ + B l = 72,5 + 2⋅8 + 20 = 108,5 mm

Rm = 1000 MPa Re = 800 MPa

Przyjmuję wykonanie obróbki cieplnej:

Przyjmuję współczynnik bezpieczeństwa X = 4, czyli będziemy mieli:

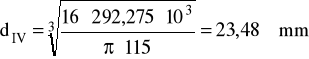

MredIV = 292,275 Nm

Na końcu wału, gdzie wykresy momentów wskazują 0, przyjmuję moment zginający w łożyskach równy:

MredI = 229,2 Nm

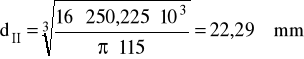

MredII = 250,225 Nm

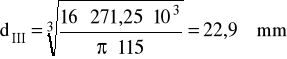

MredII = 271,25 Nm

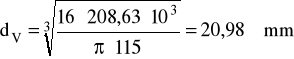

MredV = 208,63 Nm

MredVI = 124,99 Nm

Ze względu na wykonanie wpustów oraz uwzględniając nieprzewidziane obciążenia, zwiększam otrzymane wyniki o 30%, uzyskując:

dI = 28,145 mm dII = 28,977 mm dIII = 29,77 mm dIV =30,524 mm dV = 27,274 mm dVI = 23,01 mm dVII = 15,9 mm

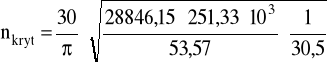

lredI = 53,57 mm

E = 2,05⋅105 MPa - moduł Younga

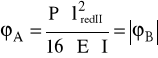

ϕdop = (0,25 ÷ 2)°/mb = (0,00436 ÷ 0,0349)rad

zatem: ϕA < ϕdop

f = 1,198⋅10-3 mm

fdop = (0,005 ÷ 0,01) ⋅mn

fdop = (0,005 ÷ 0,01) ⋅5

fdop = (0,025 ÷ 0,05) mm

zatem: f < fdop

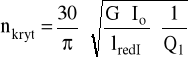

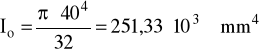

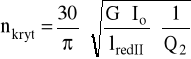

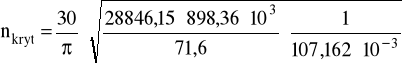

1,3nkryt ≤ nI ≤

gdzie:

biegunowy moment bezwładności:

ciężar zębnika: GI = 9,35 kg = 93,5 N

zatem mamy:

QI = 30,499⋅10-6 czyli:

nkryt = 20115,3 obr/min

Czyli wał I przy obrotach 750 obr/min nie jest narażony na pracę przy częstotliwościach rezonansowych.

Siły działające na ten wał są identyczne jak na wał I, inny jest tylko moment skręcający:

MsII = MsI⋅u

MsII = 229,2⋅1,8 = 412,56 Nm

Przyjmuję materiał wału II taki sam jak na wał I, czyli będzie się on charakteryzował takimi samymi własnościami:

MredIV = 450,45 Nm

Na końcu wału, gdzie wykresy momentów wskazują 0, przyjmuję moment zginający w łożyskach równy:

MredI = 41,35 Nm

MredII = 177,72 Nm

MredIII = 314,1 Nm MredIV = 450,45 Nm

MredV = 437,8 Nm

MredVI = 425,2 Nm

MredVII = 412,56 Nm

Z wykresu mamy średnice:

dI = 65 mm dII = 76 mm dIII = dIV = dV 70 mm dVI = 60 mm dVII = 55 mm

odpowiednio na długościach:

l1 = 29 mm l2 = 7 mm l3 = 65 mm l4 = 10 mm l5 = 23 mm

lredII = 71,6 mm

E = 2,05⋅105 MPa - moduł Younga

ϕdop = (0,25 ÷ 2)°/mb = (0,00436 ÷ 0,0349)rad

zatem: ϕA < ϕdop

f = 0,253⋅10-3 mm

fdop = (0,005 ÷ 0,01) ⋅mn

fdop = (0,005 ÷ 0,01) ⋅5

fdop = (0,025 ÷ 0,05) mm

zatem: f < fdop

1,3nkryt ≤ nII ≤

gdzie:

biegunowy moment bezwładności:

ciężar koła zębatego: GII = 16,27 kg = 162,7 N

zatem mamy:

QII = 107,162⋅10-3 czyli:

nkryt = 554962,45 obr/min

Czyli wał II przy obrotach 416,67 obr/min nie jest narażony na pracę przy częstotliwościach rezonansowych.

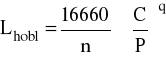

Lh = ilość lat × ilość zmian × 2500×w gdzie: w - stopień wykorzystania

czyli: Lh = 3⋅3⋅2500⋅0,6 = 13500 h

q = 3 - zakładam zastosowanie łożysk kulkowych

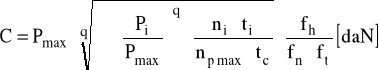

Pmax = V⋅X⋅Ppmax + Y⋅Pwmax

V = 1 - dla nieruchomego wału; Ppmax = 3048,9 N; Pwmax = 0; X =1; Y = 0; czyli: Pmax = 1⋅1⋅3048,9 = 3048,9 N

|

Nk = 607,5⋅106 cykli

T1 = 229,2 Nm

T2= 412,56 Nm

Zβ ⋅ZB ⋅Zε = 1

ZH = 2,495

ZE = 189,5 ψa = 0,3

KHα = 1,1

V = 6,5 m/s

KVM = 1,454

ψd = 0,42

KHβ = 1,03

KH = 1,977

aw = 225 mm

b= 67,5 mm

d1 = 160,714 mm

KF = 1,977

m = 5 mm

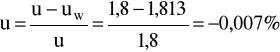

uw = 1,813

u = 0,007%

b1 = 72,5 mm

d1 = 160 mm

d2 =290 mm

ao = 224 mm

αt = 20° = 0,349 rad invαt = 0,0149

invαtw = 0,0165

x1+x2 = 0,1978

x1 = 0,1978 x2 = 0

d1 = 160 mm d2 = 290 mm

dw1 = 80 mm

dw2 = 290 mm

Δy = -0,0022

da1=171,978mm da2 = 300 mm

df1=149,478mm df2 = 277,5 mm

hf1 = 5,261 mm hf2 = 6,25 mm

ha1 = 5,989 mm ha2 = 5 mm

cw = 0,261

n1 = 4 n2 = 7

W1=54,579 mm W2 = 100,005 mm

ZE = 188,394

ZH = 2,449

Zε = 2,2

Zβ = 1

ZB = 1

Ft1 = 2865 N Ft2 = 2845,241 N

σH1 = 882,844 N/mm2

σH2 = 678,468 N/mm2

σoHlim =1120 MPa

ht = 1 mm

htmin = 0,688 mm

σHlim =1323,16 MPa

ZN = 0,818

ZL = 1,086 mm2/s

ZR = 1,001

ZV = 0,976

ZW = 1,07

ZX = 1,0

σHP = 1117 MPa

δ = 8 mm

l = 108,5 mm

P1 = 3048,9 N

Mgmax = 82,5 Nm

kgo = 105 MPa

ksj = 115 MPa

α = 0,456

MredI = 229,2 Nm

MredII = 250,225 Nm

MredII = 271,25 Nm

MredV = 208,63 Nm

MredVI = 124,99 Nm

dI = 21,65 mm

dII = 22,29 mm

dIII = 22,9 mm

dIV = 23,48 mm

dV = 20,98 mm

dVI = 17,7 mm

dVII = 12,23 mm

dI = 28,145 mm dII = 28,977 mm dIII = 29,77 mm dIV =30,524 mm dV = 27,274 mm dVI = 23,01 mm dVII = 15,9 mm

lredI = 53,57 mm

E = 2,05⋅105 MPa

I = 39,76⋅103 mm4

ϕA = 67,09⋅10-6 rad

ϕdop= (0,00436 ÷ 0,0349)rad

f = 1,198⋅10-3 mm

fdop = (0,025 ÷ 0,05) mm

G = 28846,15 MPa

Io = 251,33⋅103 mm4

QI =30,5

nkryt = 20115,3 obr/min

MsII = 412,56 Nm

P2 = 3048,9 N

α = 0,456

MredIV = 450,45 Nm

MredI = 41,35 Nm

MredI = 41,35 Nm

MredII = 177,72 Nm

MredIII = 314,1 Nm MredIV = 450,45 Nm

MredV = 437,8 Nm

MredVI = 425,2 Nm

MredVII = 412,56 Nm

dI = 15,9 mm

dII = 25,86 mm

dIII = 31,26 mm

dIV = 35,26 mm

dV = 34,9 mm

dVI = 35,3 mm

dVII = 34,24 mm

lredII = 71,6 mm

I = 449,18⋅103 mm4

ϕA = 20,7⋅10-6 rad

ϕdop = (0,00436 ÷ 0,0349)rad

f = 0,253⋅10-3 mm

G = 28846,15 MPa

Io = 898,36⋅103 mm4

GII = 162,7 N

QII = 107,162⋅10-3

nkryt = 554962,45 obr/min

Lh = 13500 h

q = 3

V = 1

Pmax = 3048,9 N

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30

Akademia Górniczo - Hutnicza w Krakowie

Wyszukiwarka

Podobne podstrony:

Przekładnia zębata, Przekładnia zębata, Dane

Przekladnia pasowa - projekt 3, Przekladnia pasowa, Dane

Przekładnia zebata - projekt 4, g7, Dane

Przekładnia zebata - projekt 4, 5, Dane

Przekładnia zebata - projekt 4, 5, Dane

Projekt 3 Mechanika budowli Dane

projekty budownictwo ogólne, Dane budynk1, Dane budynku:

Inne, projekt 6 łożysko ślizgowe, Dane

Przekładnia zebata - projekt 4, 6, Dane

Przekładnia zebata - projekt 4, g4, Dane

Przekładnia zebata - projekt 4, grisza8, Dane

Projekt 5 Mechanika budowli Dane

PROJEKT - załącznik nr 2(Dane techniczne maszyn)

Przekładnia zebata - projekt 4, g1, Dane

Przekładnia zebata - projekt 4, 7, Dane

Projekt 2 Mechanika budowli Dane

Projekt 1 Mechanika budowli Dane

projekt 2 z silników, Projekt II z silników, Dane silnika:

Przekładnia zebata - projekt 4, 3, Dane

więcej podobnych podstron