3994968262

Charakterystyka przebiegu procesu LD.

Konwertory tlenowe LD budowane są o pojemności od 10 do 400 Mg. Wraz ze wzrostem ich pojemności rośnie wydajność, zmniejsza się zużycie materiałów ogniotrwałych, a także obniżają się koszty wytwarzania stali. Maleją również jednostkowe straty cieplne do otoczenia, co pozwala na zwiększenie udziału złomu we wsadzie.

Wsad metaliczny dla procesu konwertorowego oparty jest głównie na ciekłej surówce i złomie, a uzupełnieniem wsadu może być surówka stała oraz skrzepy stalowe i surówkowe. Jako materiały żużlotwórcze stosuje się : wapno palone, dolomit palony i surowy oraz fluoryt, natomiast w charakterze czynnika schładzającego kąpiel metalową stosuje się dodatki świeżące i żużlotwórcze takie jak : ruda żelaza, wapno i dolomit.

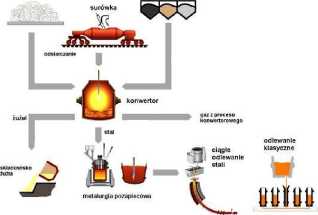

Schemat technologiczny procesu konwertorowego przedstawiono na rysunku 5.

materiały

wsadowe

Rysunek 5. Schemat technologiczny procesu konwertorowego.

Proces ładowania konwertora rozpoczyna się zasypaniem części wapna na dennicę celem ochrony wyłożenia ceramicznego przed uszkodzeniami mechanicznymi podczas załadunku złomu. W czasie ładownia złomu i wlewania surówki konwertor ustawiany jest pod kątem 30 stopni w stosunku do jego osi poziomej. Udział złomu we wsadzie, to około 20-25 % wsadu metalowego, co wynika z bilansu cieplnego wytopu. Załadunek złomu dokonuje się za pomocą koryta wsadowego, w którym złom ułożony jest w taki sposób, aby na dennicę konwertora w pierwszej kolejności padały kawałki złomu drobnego, które amortyzują opadanie złomu o większych gabarytach. Drugą kolejnością ładowania jest wlewanie ciekłej surówki z kadzi surówkowej. Po załadowaniu konwertora ustawia się go w pozycji pionowej i opuszcza lancę tlenową, jednocześnie za pomocą systemu załadunkowego materiałów sypkich

Wyszukiwarka

Podobne podstrony:

Szanowni Państwo Przekazują Państwu kolejną publikacją charakteryzującą przebieg procesów

46187 IMGP08 (3) wyrobów i kontroli przebiegu procesów wytwarzania — chociaż w czasie prób wyroby są

DSC01707 (3) Przebieg procesów biostymulacji laserowej Absorpcja i przenikanie Przenikanie pi zależy

Polistyren (PS) Budowa amorficzna od 10 do 70"C (1,05 g/cmJ), przezroczysty, doskonałe własnośc

BUDOWA NAPĘDU? przesuwana od środka do zewnętrznej krawędzi dysku CD głowica odczytu silni

IMAG2487 _

skanuj0017 (203) Charakter i przebieg poszczególnych procesów transportowych w handlu zagranicznym j

Podstawy techniki wydawniczej Konwersatorium Problematyka: Charakterystyka etapów procesu opracowani

Kierunki menedżerskie -teoriaCechy charakterystyczne procesu ■ Przebieg procesu (m

spójnej koncepcji sterowania ekorozwojem ani nawet wskaźników charakteryzujących przebieg tego proce

Slajd7 Charakterystyki diody półprzewodnikowej lD

ciecie tlenowe Przebieg procesu cięcia tlenem; L - próg cięcia. Makrostruktura SłVC krawędzi blachy

więcej podobnych podstron