8416074296

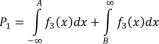

przedmiotów, których wymiary zaobserwowane znalazły się w przedziale wyznaczonym przez wymiary graniczne A i B

B-

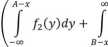

A—x

/jW = /iW j k(y)dy

i prawdopodobieństwo błędnego uznania tych wyrobów za dobre

Następnie wyznacza się rozkład /4(x) wymiarów wyrobów uznanych za złe

/(W = AM /z(y)dy

i prawdopodobieństwo błędnego uznania tych wyrobów za złe

B

Przeprowadzenie pełnej analizy optymalizacyjnej jest uzasadnione tylko w przypadkach produkcji wielkoseryjnej i masowej oraz kontroli ważnych części. W innych przypadkach stosuje się uproszczony sposób postępowania, oparty na wieloletnich doświadczeniach. Często w budowie maszyn (klasy dokładności 5-5-18) podstawą doboru przyrządów pomiarowych jest zasada, aby współczynnik a = ep/T był rzędu 0,1-5-0,2, przy czym wyższe wartości współczynników przyjmuje się dla dokładniejszych wymiarów (mniejszych tolerancji). W szczególności dla wymiarów tolerowanych w klasach dokładności 9 do 18 przyjmuje się ep w 0,17, a następnie dla klas:

8-ep * 0,125 7,

7-ep * 0,15 7,

6 - ep * 0,175 7,

5 - ep w 0,2 7.

W klasach dokładności 01 do 4 należy dokonać pełnej analizy spodziewanych niepewności pomiaru, dopuszczając - w razie potrzeby - współczynnik a > 0,2.

Przykład 1.

Należy dobrać przyrząd pomiarowy w celu zmierzenia średnic serii krótkich wałków 024h9 o masie mp « 0,1 kg. Tolerancja IT9 = 52 pm. Średnica wałka w postaci tolerowanej liczbowo: 24°0 052. Dla 9 klasy dokładności powinno być ep w +0,17 = ±5,2 gm, tzn. błędy graniczne dopuszczalne przyrządu pomiarowego u * 5,2 gm.

Z analizy powyższych danych wynika następująca informacja techniczno-metrologiczna:

• wymiar mierzony jest wymiarem zewnętrznym,

• podczas pomiaru przedmiot będzie trzymany palcami lub oparty na stoliku pomiarowym (mp < m„),

• odbiór informacji o mierzonym wymiarze - technika stykowa z naciskiem pomiarowym,

4

Wyszukiwarka

Podobne podstrony:

owady Kto znalazł się na łące przez pomyłkę? Przyklej naklejki i sprawdź odpowiedź.

111 W przypadku pominięcia linii wtopienia przekrój spoiny zaczernia się w obszarze wyznaczonym prze

20100116 2525252528001 2525252529 Opracowywanie zaleceń nawozowych s wybieramy z optymalnego przedzi

Nowotwór Nowotwór to grupa chorób, w których komórki organizmu dzielą się w sposób niekontrolowany p

Przedmowa Początkującym zalecane jest trzymanie się porządku narzuconego przez układ rozdziałów.

IMG143 (6) W powyższym przykładzie znalazły się hasła opisu bibliograficznego, których przedmiotem j

rozwiązań, wśród których znalazło się wyznaczenie strefy przemysłowej dla małych i średnich firm. Na

49933 Obrazg0 (2) 240 UCZENIE SIĘ JAKO AKTYWNE PRZETWARZANIE INFORMACJI necie znalazły się dodatkowo

geriatria�4 § 17.1. Przenoszenie przedmiotów, których długość przekracza 4 m i masa 30 kg, powinno o

?ADNIE PISZ? (21) Znajdź na obrazku 4 przedmioty, których nazwa zaczyna się na literę S. Nazwy te wp

więcej podobnych podstron