1313878138

9

manu. a także drążenia i szlifowania otworów w ciągadłach z diamentu i z węglików spiekanych. W jubilerstwie ma zastosowani do drążenia otworów, obróbki i grawerowania biżuterii ze szlachetnych i półszlachetnych kamieni, a także w narzędziow-niach do obróbki wykańczającej, zahartowanych matryc tłoczników, form ciśnieniowych itp detali.

3.2. Budowa drążarki ultradźwiękowej i przebieg drążenia

Drążarki ultradźwiękowe pracują z częstotliwością drgań narzędzia około 20 kHz. Praca na wyższych częstotliwościach charakteryzuje się gorszymi warunkami wymiany zużytych ziaren proszku ściernego oraz słabszą kawitacją w cieczy. Z reguły cieczą, w której znajduje się zawiesina ziaren proszku ściernego jest woda. Najłatwiej jest wywołać w niej intensywną kawitację.

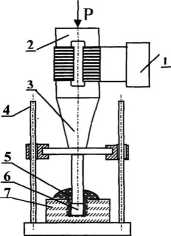

Zasadę budowy obrabiarek ultradźwiękowych i istotę procesu obróbki wyjaśnia( rys.4).

Rys. 4. Schemat drążarki ultradźwiękowej.

1 - generator wysokiej

częstotliwości

2 - przetwornik ultradźwiękowy

3 - koncentrator

4 - prowadnice

5 - zawiesina proszku ściernego

w wodzie

6 - narzędzie

7 - materiał obrabiany.

Proces drążenia przebiega następująco;

Układ akustyczny składający się z przetwornika ultradźwiękowego (2) i koncentratora (3), pobudza do drgań narzędzie (6). W szczelinie między narzędziem a obrabianym materiałem (7) znajduje się zawiesina proszku ściernego w wodzie (5), który wykonując drgania wymuszane przez narzędzie, wykrusza cząsteczki obrabianego przedmiotu.

Narzędzie wykonane jest na ogół z miękkiej stali. Jego czołowa powierzchnia

Wyszukiwarka

Podobne podstrony:

IMG 61 a ó Sys. 4.5. Ciągadła z wkładkami z węglików spiekanych: ciągadła uprasowany na gorąco, b -

S6302606 28. Szlifierka do otworów S0E20 rharaktarystyka techniczne Tjfcres średnic szlifowanych otw

rmonokrystalicznego korundu spiekanego w procesach szlifowania otworów oraz całokształt dorobku

Rys.5.28.Przykłady szlifowania otworów (powierzchnie 1 i 2) przy posuwie poprzecznym Szlifowanie prz

24377 S6302606 28. Szlifierka do otworów S0E20 rharaktarystyka techniczne Tjfcres średnic szlifowany

13. Szlifowanie otworów Rys. 17. Szlifowanie otworów: a) wzdłużne, b) wgłębne, c) planetarne

DSCN0469 r Rys. 227. Płyta elektromagnetyczna ■RysJŚZp. Szlifowanie otworów: a) przed-miotwykonuje r

M Feld TBM398 398 9. Projektowanie procesu technologicznego części klasy tuleja i tarcza Trudności s

24377 S6302606 28. Szlifierka do otworów S0E20 rharaktarystyka techniczne Tjfcres średnic szlifowany

02 (20) rMatei lały do wyrobu ciągadeł Zakty węglików typu G ■ bwd/o duża twaidosc , - nieScietalnoś

IMG 20110518 00102 AGH Materiały do wyrobu ciągadełDIAMENT NATURALNY Stosowanie ciągadeł diamentowyc

P1090430 L Rys. 12.Ciągadła stałe stożkowe: a) stalowe, b) z węglików spiekanych, c)

02 (20) rMatei lały do wyrobu ciągadeł Zakty węglików typu G ■ bwd/o duża twaidosc , - nieScietalnoś

więcej podobnych podstron